一种涡轮增压器壳体的铸造工艺优化

2020-10-20马宝祥

马宝祥

摘要:本文探究了一种涡轮增压器壳体的铸造方法。浇注系统设置有直浇道,其进液口位于上箱,直浇道出液口位于下箱中部。直浇道出液口连接有圆弧形横浇道,其外侧两端对称设置有第一内浇道,弧顶处对称设置有第二内浇道;直浇道、横浇道、第一内浇道和第二内浇道的横截面积比例为5:4:2:1。在上箱内对应铸件热节的位置设置有顶冒口和压边冒口;在中箱内对应铸件冷却水腔外侧的位置做出排气溢流冒口;铸件的油腔芯由激冷砂和石英砂组成的混合砂打制。本文提供的涡轮增压器壳体铸造方法,经批量生产验证,工艺稳定,最终综合成品率可达98%以上。

关键词:涡轮增压器;工艺优化;浇注系统;原砂;缺陷防治

1产品背景

近年来,随着大型机械装备的迅猛发展,市场对大功率内燃机的需求日益增多,与之配套的涡轮增压器市场潜力巨大。我公司为满足市场需求,开发了一款大功率内燃机涡轮增压器壳体。同时意在以此为契机,全面实现同类产品的国产化,打破该领域技术长期被欧美国家垄断的现状。该涡轮增压器壳体材料性能控制要求苛刻,产品需要具备长期耐受高温、震动等恶劣运行环境的能力。本文所述的涡轮增压器壳体,集成了高温燃气腔、冷却水腔和滑油腔,用大流量宽接触面的冷却水腔同时冷却燃气高温腔和滑油腔,压气端和涡轮端有导气孔连通,结构紧凑复杂,截面变化大,壁厚差悬殊。具有此结构特征的铸件,在生产过程中容易产生缺陷,且存在尺寸易变形,材料组织性能易疲劳的隐患。因此,保证产品尺寸精度,控制材料缺陷,使得成品呈现:尺寸精准、刚性好、强度高、性能稳定的最终特性,是此产品的研发制造过程中最大难点。

2性能参数及结构概述

我公司开发的涡轮增压器壳体铸件单重360KG,材质为特种耐热铸铁,性能要求十分苛刻,铸件本体和附铸试棒都需满足以下要求:抗拉强度(σb):250-300MPa(且绝不允许>300MPa),硬度(HB):190-220。要求珠光体含量大于90%。其内部结构复杂,外形尺寸为700*700*400mm,主要由高温气腔、冷却水腔和油腔组成,各空腔形状不一,相互嵌套,空腔之间的壁厚面积大而壁薄,且与外形轮廓尺寸相差悬殊。另外,整只铸件内外表面皆不允许存在任何形式的焊补,成品需对各腔分别进行0.6MPa 的气密性试验,不允许任何渗漏、冒泡现象。这意味着对铁液熔炼及浇注系统适应性和稳定性提出了较高的要求。

3原工艺方案阐述

(1) 浇注系统及造型方案:

如图1所示,采用传统铸造工艺进行生产,水平放置,大法兰面向上并添加7mm 加工余量,以降低此面发生缺陷的风险。采用由上至下,依次包括上箱、中箱和下箱的分型方案。浇口从大开口位置分上下两层注入。在大圆盘法兰上均匀安放φ80瓶颈冒口6只,以对整个铸件进行补缩。造型工艺:选用目数为50-100的擦洗烘干平潭海砂,配合酚醛派普树脂自硬方案打制坭芯,另外内部埋入随形芯骨,芯骨周围缠绕纤维通气管并于芯头处引出,即强化坭芯强度,亦保证排气通畅。坭芯制出后入窑烘烤,温度参数为210±10℃*(保温3h)以达到终强度。外模方案采用铸钢砂配合改性水玻璃吹二氧化碳硬化。坭芯及外模皆使用醇基石墨涂料,且施行“首次浸透,二次拉光”操作方法。

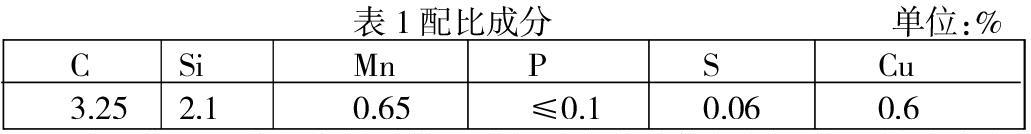

(2) 配料及熔炼方案:

配料组分:生铁(30%);废钢(42%);回炉料(25%);石墨增碳剂(1%);孕育剂(0.8%);锰铁(0.6%);铜(0.6%)。熔炼温度为1530℃;铁水出炉温度为1450℃;浇注温度设定为1390~1400℃,浇注过程保证铁水连续而稳定,浇注时间为32±5s。为确保孕育效果,熔炼初期加入0.08%的硫化亚铁进行增硫处理,铁水出炉时加入0.8%的72%孕育硅铁随铁液一并冲入浇包内。浇注完成后转置,于型腔内空冷至少24h 后打箱。

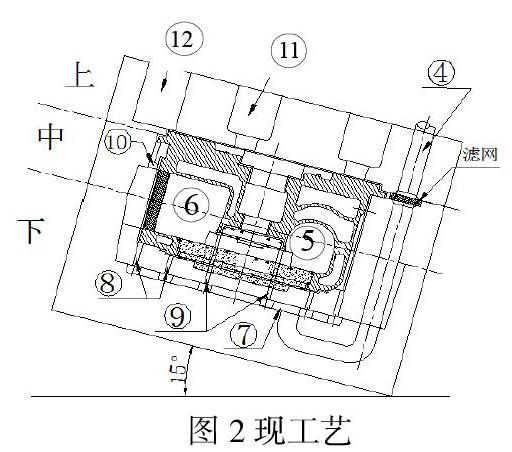

对于按此工艺生产的试件,进行了多次实体解剖,发现普遍存在气孔、脉纹及夹渣等铸造缺陷(位置如图2中所示):

(1) 发现在“A”处排气不畅,有很大风险形成包气,经壁厚检查获知,该处有包气情况发生时,普遍壁厚仅剩2~4mm,,在試压时会出现泄漏情况,严重的甚至直接穿透(标准壁厚应为10mm)。

(2) “A”处经内窥设备观察,在铸件油腔内部发现脉纹、粘砂,后续清理带工作繁琐且不能彻底清除。严重的更有坭芯断裂,造成整只铸件的报废情况。此部位为铸件关键部位,根据技术条件可知,此种情况的表面质量无法接受。

(3) 冷却水腔下方的端面夹层处“B”由于铁水的多路汇流,大平面铁水上升速度慢、动能小,易在此处产生气孔、冷隔及夹渣等缺陷。

4缺陷原因分析

(1) “A”处上端壁厚较厚,但铁水进液空间却不大,铁水流动至此处时,液面上升速度快,且温度较初浇时有较大幅度降低,铁水流动性有所削弱,导致型腔内气体难以及时排出。

(2) “A”处壁厚大而结构曲折,此处砂芯从与铁水接触后至完全凝固这一阶段所承受的温度压力大,原砂发生二次相变,致使坭芯表面出现裂纹。铁水在凝固过程中的收缩,对坭芯表面产生压力,更会放大相变裂纹的危害,严重的导致坭芯断裂,造成铸件报废。

(3) 上下两层的浇注形式可令铁水在型腔内的温度状态趋于稳定,但铁水经不同高度注入后,其流动状态不可控因素增多,汇流时多股铁水相互冲刷也令注入动能降低且容易产生紊流,初始低温铁液不能被及时按设计预想迁移,导致形成冷隔、气孔。

5优化方案

经对铸件结构及存在的缺陷分析,优化此型号涡轮增压器壳体的铸造工艺。

注:前期工艺方案已对材料成分和性能多次验证,达到技术条件要求,并且稳定无波动,因此配料、熔炼工艺沿用原方案实施。

(1)浇注系统:

因涡轮增压器壳体坭芯数量众多,冷却水腔坭芯壁厚小且受力、受热情况复杂,浇注系统需避免铁液对坭芯主体结构的冲刷,降低充型过程中的断芯、抬芯风险。另外鉴于此产品铸件主体和浇注系统总质量达400余公斤,故沿用底面浇注方案,并设置分散内浇口,如图2所示:采用由上至下,依次包括上箱、中箱和下箱的分型方案。上箱、中箱、下箱合并形成一个整体的铸造腔体。为保证铁液能顺利地到达下箱底部以实现对整个铸型的底注,铸型内设置有一个采用“J”型陶瓷管制成的直浇道4,直浇道4贯穿上箱、中箱、下箱,中间安放有陶瓷滤网1只,直浇道4的进液口由上箱伸出,直浇道4的出液口位于下箱中部;设置在铸件的油腔5侧,在浇注时,如图3将铸型对应铸件高温气腔6排气口一端抬高,使其底面与地面的倾角为15°。底注式倾斜浇注优点是整个充型过程铁液上升平稳,使铁液充型过程趋向层流,有利于型腔内气体和浮渣的排出,令初始低温铁液上升到顶部的厚大平面,避免因紊流产生气孔、冷隔及夹渣缺陷。

直浇道4的出液口连接横浇道7,横浇道7为圆弧形浇道,横浇道7的外侧两端对称设置第一内浇道8,横浇道7的弧顶处对称设置第二内浇道9;直浇道4、横浇道7、第一内浇道8和第二内浇道9的横截面积比例为5:4:2:1。第一内浇道8在两侧对称分布,大部分铁液从此注入,确保充型速度。第二内浇道9为内腔位置竖直方向进铁液,内部各个腔液面上升速度先于其它部位,从而保证气体及夹渣的充分排出。

在中箱内对应铸件冷却水腔外侧的位置利用补砂芯做出排气溢流冒口10,以消除冷却水腔下方的端面夹层处可能产生的气孔、冷隔及夹渣。在上箱内对应铸件壁厚的位置分别设置有顶冒口11和压边冒口12。

(2)坭芯及涂料方案:

在铸件的油腔芯中加入由激冷砂和石英砂组成的混合砂,混合砂中的激冷砂与石英砂的比例为1:1,石英砂经870℃高温焙烧处理,使其晶格结构稳定,以削弱浇注时原砂的相变倾向,激冷砂的膨胀系数为石英砂的1/4,在铁水注入后的高温环境下可形成固相烧结,同时抵消石英砂相变,令坭芯与铁水之间形成阻隔层,防止铁水侵入而形成粘砂、脉纹。另外,为进一步降低脉纹的倾向,同时兼顾腔体表面光洁度要求,考虑到此部件油腔表面粗糙度要求为不低于 Ra12.5,且须遵循表面无残砂、脉纹和高于2mm 披缝的原则。结合其结构复杂,壁厚差悬殊的特点,普通的醇 / 水基石墨涂料已无法在保证铸件粗糙度的同时兼顾防脉纹。因此涂料方案采用了兼具浸涂性能优秀、涂层强度高、附着力强等特点的 RHEOTECH XL 型高性能水基防脈纹涂料,涂料工艺为手工浸涂,浸涂后以200±10℃*30min 进行烘干,待冷却后进行表面质量整形,完成后配型转序。此涂料方案经生产验证表明,其性能特征可以使出品铸件油腔达到预期的工艺要求。另外此涂料对于芯体和铁液有着良好的隔离效果,铸件出品后经过简单振动敲击,内腔涂料层和砂即可剥离脱落,极大地降低了后期清理工作的劳动强度。

6工艺验证

1. 对产出铸件进行全尺寸检查,并加工至成品,确认所有尺寸都已符合图纸要求。同时通过了上海材料研究所理化检测中心测试,其理化性能包括抗拉强度、硬度、金相组织等所有检验项目均达标。

2. 以内窥设备进行内腔表面质量检查,观察到高温气腔、冷却水腔、和油腔均无明显的冷隔、气孔、粘砂、脉纹等缺陷。

3. 对增压器壳体高温气腔和油腔分别用专用工装进行密封,将密封好的增压器壳体浸入煤油中进行气密性测试。煤油粘度低,较易气化。腔体内充气压至0.6MPa,保压10min,压力表无变化,且煤油中无气泡产生,气密性良好。

7结论

以上叙述的工艺方案,遵循顺序凝固原则,采用底注方式倾斜浇注,配合内外分散设置的内浇道,形成自下而上的温度梯度。自浇注开始直至工序完成,实现了铁水充型平稳迅速,型腔排气通畅,凝固状态稳定的设计预期。优质的凝固状态,有效避免了前期工艺中发现的气孔、冷隔等多种材质缺陷。

采用激冷砂和石英砂混合,充分利用两种砂的热力学性能特点,在铁水高温环境下形变相互补偿,配合高温防脉纹涂料的油腔坭芯方案,壳体内腔表面质量的到有效改善,符合技术要求。

在后续的试制生产过程中,经多次解剖验证获知,此涡轮增压器壳体的内腔、外形尺寸均可达到设计要求,材料性能稳定。此前油腔内存在的脉纹、粘砂现象业已得到有效解决。大法兰面处原本存在的气孔、冷隔、夹渣缺陷亦完全消除。另外,加工至成品后,对涡轮增压器壳体实行全覆盖的气密性实验。经系统的检测验证,此型号壳体的综合成品率可达98%以上。认为上述铸造工艺可作为批量生产的稳定工艺实施。