燃料电池车电堆支架静强度及疲劳仿真分析

2020-10-20李晓明赵俊哲

李晓明 赵俊哲

摘 要:以某燃料电池车电堆支架为研究对象,运用三维设计软件CATIA设计电堆支架3D几何模型,运用仿真软件HyperWorks建立电堆支架有限元模型,并分析了支架结构强度和疲劳寿命。针对不满足设计目标的方案进行了优化,使其满足设计需求,并通过了实车耐久测试和燃料电池系统台架耐久测试验证[1]。

关键词:燃料电池车;电堆支架;静强度;疲劳

中图分类号:U469.7 文献标识码:A 文章编号:1671-7988(2020)15-01-04

Abstract: Taking the stack frame of a fuel cell vehicle as the research object, by using 3D designing software CATIA to design 3D geometric model of stack frame, using CAE software HyperWorks to build FEM model, the static strength and fatigue life of the frame were analyzed. Optimization design on the schemes was carried out for the sake of meeting design objects, and then, passed the vehicle durability test and fuel cell system bench durability test.

Keywords: Fuel Cell Vehicle; Stack Frame Bracket; Static Strength; Fatigue

CLC NO.: U469.7 Document Code: A Article ID: 1671-7988(2020)15-01-04

前言

燃料电池车具有零排放、无污染、效率高等优点。目前国内各主机厂主要在现有车型平台基础上开发燃料电池车。单从结构方面来看,燃料电池各子系统零部件多而零散,系统整体集成度低,导致装配工艺性差、零件可维修性差等缺点。

质子交换膜(PEM)电堆(以下简称电堆)作为燃料电池系统的核心部件,所有子系统零部件都围绕其进行燃料电池系统结构布置。本文介绍了某燃料电池车电堆支架的设计开发。综合考虑现有车型平台及开发成本等因素,前舱采用了支架作为基体搭载电堆及其它燃料电池子系统部件,成本低且装配简单。对于此类结构件,往往由于设计、制造、操作或行驶上的一些原因导致发生损坏现象,其中最常见的是脆性断裂、疲劳失效以及永久变形而无法工作的情况。造成损坏的原因常常是结构中的应力分布不均匀,局部应力过大超出材料的许用应力[2]。因此在设计阶段需对静强度及疲劳寿命进行重点校核,确保其可靠性。

1 电堆支架模型建立

1.1 电堆支架3D数模设计

电堆支架是利用三维设计软件CATIA建立的3D几何模型。所搭载零部件主要有电堆、空气压缩机、增湿器、冷却水泵、中冷器、供氢子系统等。根据前舱总布置情况[3],考虑各零部件的重量及安装方式,拟定电堆支架主体材料使用冷轧高强度钢HC340LA,钣金件厚度2mm。通过冲压成型并采用二氧化碳气体保护焊拼焊而成。整体结构如图1所示。

1.2 电堆支架有限元模型建立

根据3D几何模型,用HyperWorks软件中的前处理模块HyperMesh进行网格划分,建立有限元模型。钣金件提取中面,网格基本尺寸为3×3mm四边形壳单元,根据有限元建模规范控制网格质量。焊缝使用2D壳单元模拟。螺栓使用RBE2刚性单元模拟。并赋予钣金件和焊缝材料属性。电堆支架材料为冷轧钢HC340LA,材料属性为:弹性模量206GPa,泊松比0.3,密度7800kg/m?,屈服极限σs=340MPa。搭载在电堆支架上的各零部件质量,用CONM2单元模拟,于零部件质心处配重,并用REB3柔性单元连接于电堆支架安装点。有限元模型如图2所示。

2 电堆支架有限元分析

2.1 静强度分析

静强度分析是研究在静态载荷作用下,结构的承载能力与抵抗变形的能力是否满足强度设计要求[4]。约束电堆支架与车身连接四个安装位置的6个自由度,载荷采用惯性力加载。根据常规整车行驶工况,分为转弯、制动、垂直冲击(+Z向、-Z向)四个工况。各工况应力结果如表1所示,应力云图如图3所示。

通过静强度分析结果可知,电堆支架在垂直-Z向6g工况下最大应力为287.1MPa,低于材料HC340LA的屈服极限340MPa,且具有安全余量。电堆支架结构满足静强度设计要求。

2.2 疲劳分析

疲劳是研究结构在随机载荷作用下的动态特性。其中整车道路耐久性试验是验证车辆结构设计可靠性和耐久性的重要方法。在车辆开发阶段运用CAE有限元仿真分析进行理论评估,提前发现潜在结构耐久性风险,可以有效减少结构设计的盲目性,从而缩短产品开发周期和節约开发成本。

2.2.1 疲劳仿真分析流程

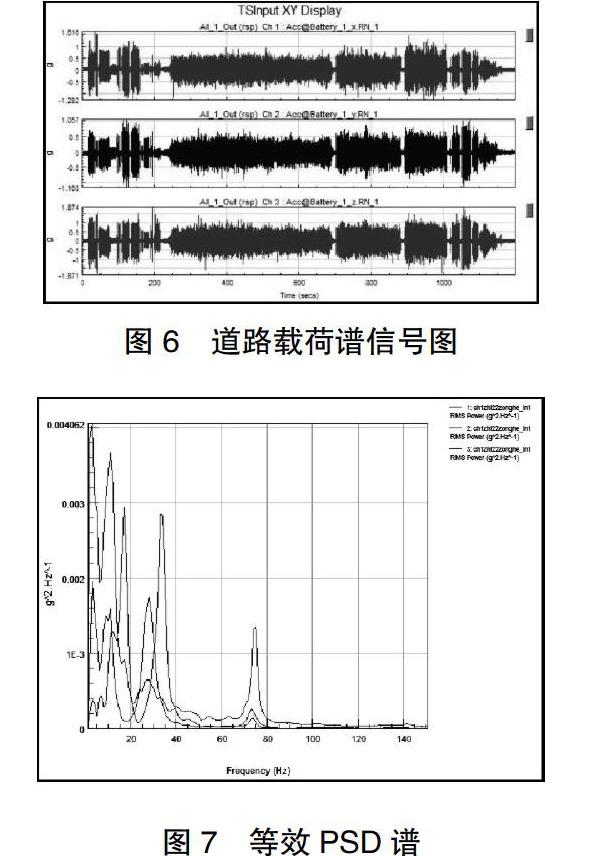

根据试验场耐久试验验证规范,在前舱内电堆支架与车身的连接处布置三向加速度信号传感器,用于采集实车耐久过程中的电堆支架附近的加速度信号。

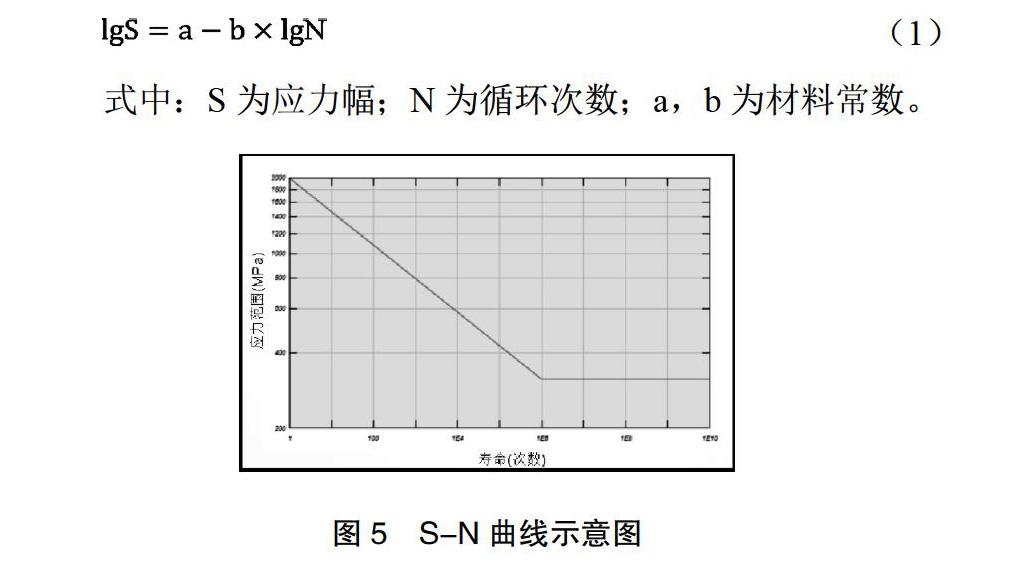

通过建立整车多体动力学模型,对采集的路谱信号进行处理并转化成PSD谱。之后建立有限元模型进行疲劳寿命计算并输出结果[5,6]。具体流程如图4所示。

2.2.2 疲劳仿真分析结果

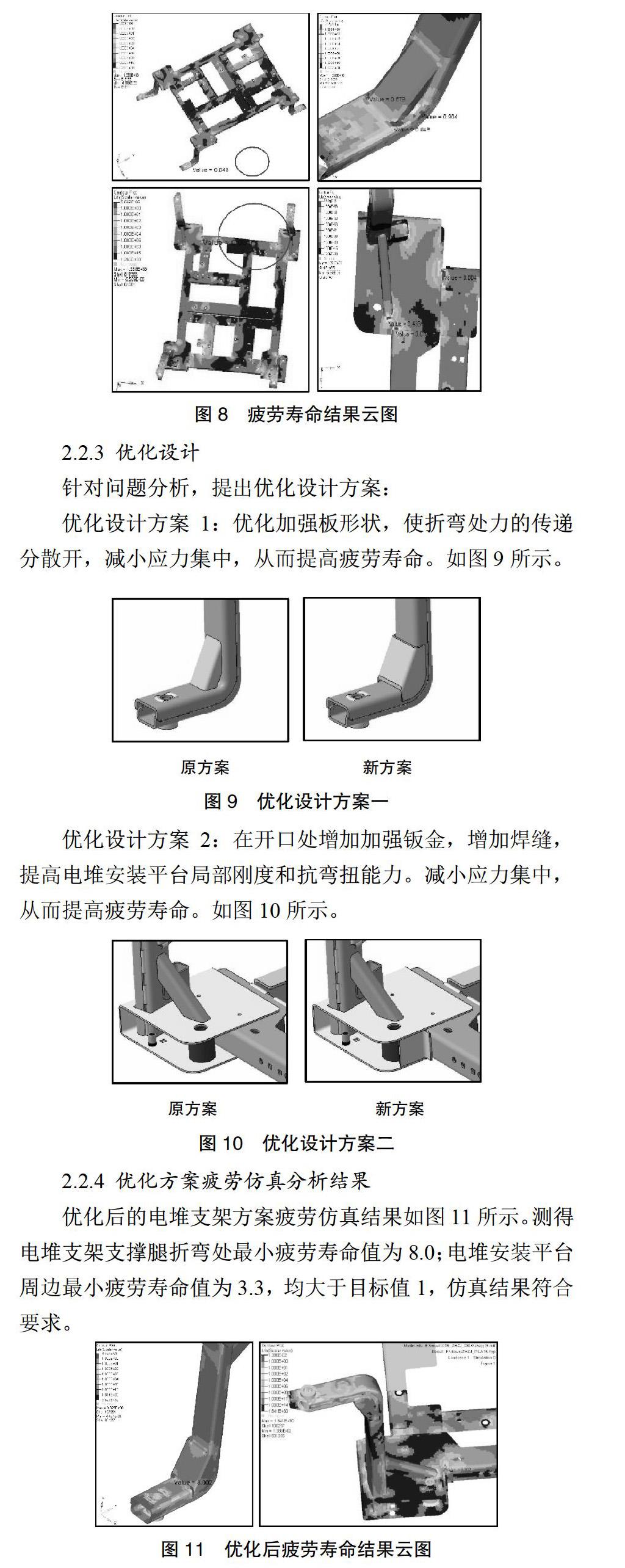

读取疲劳寿命结果文件。规定疲劳寿命的目标值大于1,即理论上完整通过一次疲劳耐久试验。经过判断筛选,电堆支架存在以下两处疲劳失效风险点,如图8所示。

风险点1:电堆支架支撑腿加强板附近存在疲劳开裂风险。由于受到整个系统重量的加持,导致折弯处受力较大,焊缝周边应力集中。

风险点2:此处为电堆安装平台,由于电堆质量较大,安装平台呈开口悬臂结构,刚度差,焊缝周边应力集中。

2.2.3 优化设计

针对问题分析,提出优化设计方案:

优化设计方案1:优化加强板形状,使折弯处力的传递分散开,减小应力集中,从而提高疲劳寿命。如图9所示。

2.2.4 优化方案疲劳仿真分析结果

优化后的电堆支架方案疲劳仿真结果如图11所示。测得电堆支架支撑腿折弯处最小疲劳寿命值为8.0;电堆安装平台周边最小疲劳寿命值为3.3,均大于目标值1,仿真结果符合要求。

2.3 试验验证

经过同等条件下实车耐久试验和燃料电池系统台架耐久试验,检查上述方案电堆支架各处,未出现开裂现象。

3 结论

本文介绍了一种燃料电池系统集成的承载式支架。通过仿真分析,快速找出设计缺陷导致易失效的部位,进行设计优化,提高零件耐久性,并通过了实车耐久测试和燃料电池系统台架耐久测试验证。大大提高了开发效率,减少了试验反复验证的次数,缩短开发周期并降低了成本。

参考文献

[1] 宛银生.基于HyperWorks的副车架强度及模态分析[J].汽车工程师,2017(3):16-18.

[2] 谭继锦.汽车有限元法[M].北京:人民交通出版社,2012:177-179.

[3] 吴成平.某新能源汽车前舱支架方案研究[J].研究与开发,2019: 1-5.

[4] 韩彦潇.基于Altair.HyperWorks的选换挡支架静强度与模态分析[J].汽车实用技术,2017(4):127-130.

[5] 万茂林.副车架后固定支架疲劳仿真分析及优化[C].2015中国汽车工程学会年会论文集.北京:中国汽车工程学会,2015:1579- 1582.

[6] 张杰.发动机附件支架疲劳失效分析与结构优化设计[J].内燃机, 2017,6(3):28-33.