锆铝耐磨陶瓷研磨体在水泥行业粉磨中不降产的应用实践

2020-10-20张德强

摘 要:佛山市陶瓷研究所集团股份有限公司(以下简称“佛山陶瓷研究所”)根据磨机生产实践特别研制开发的一种以氧化铝材料为主料并添加改性增韧的氧化锆加工生产的一种高硬度无机非金属研磨介质——锆铝耐磨陶瓷研磨体(以下简称“陶瓷球”),针对水泥行业陶瓷球应用存在破碎、降产应用问题施策,在江西某水泥厂探索出不降产的优化粉磨。

关键词:锆铝耐磨陶瓷研磨体(陶瓷球);节能;低碳;环保;提质;不减产

1 引 言

在陶瓷行业球磨工序,各种坯料、釉料、以及水煤浆等原燃材料粉体制备,基本上都是用陶瓷球作为研磨介质。水泥行业、水泥球磨机传统研磨体为钢球/锻研磨体(以下简称“钢球/锻”),主电机电流高,水泥粉磨电耗较高。近年来,水泥行业受产能过剩、环保督查、去产能、协同生产、阶梯电价等政策影响,使水泥企业不得不适应形势的发展需要主动提产降耗、减负增效,以求在市场上立足,陶瓷球也在新形势下逐步应用到水泥磨,并以其优于传统钢球/锻的节能、提质、环保等明显优势,佛山陶瓷研究所陆续在多家水泥企业几百台(套)粉磨系统成功应用实施,节能效果明显。用锆铝耐磨陶瓷球置换传统的高铬钢球/锻生产水泥,达到优质、高产、高效效果,成为一种受水泥粉磨客户青睐和推崇的大趋势。

2 陶瓷球主要参数及相比钢球/锻的优势分析

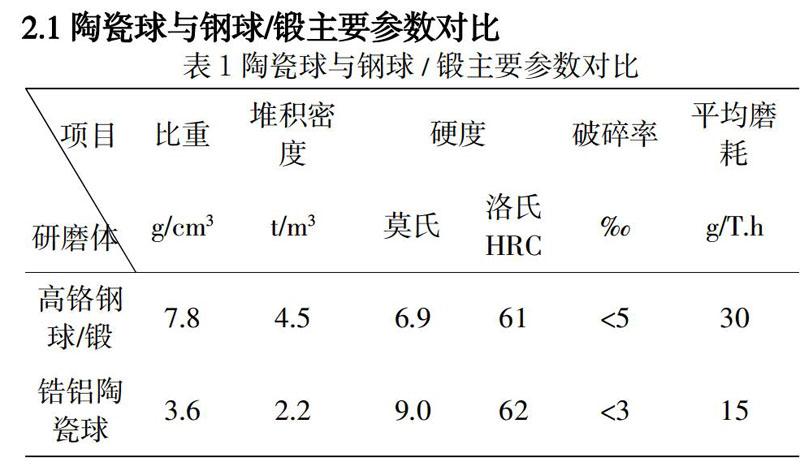

2.1陶瓷球与钢球/锻主要参数对比

2.2陶瓷球相比钢球/锻在水泥研磨中的优势

(1)节能降耗:陶瓷球能够降低磨机研磨体装载量20%以上,磨主电机电流降低20%以上,吨水泥节电15%以上,电耗降低3~6kwh/t·水泥;

(2)提质增效:陶瓷球粉磨的水泥产品,改善了水泥产品整形效果,球形颗粒增多,颗粒组成更加合理,3~32μm颗粒含量提高1%~2%,标准稠度用水量下降1%~2%,有利于后期强度的提高、与混凝土外加剂更相容;

(3)降温减噪:陶瓷球为无机材质离子键班共價键,磨内温度可降低15℃以上,出磨水泥温度也明显降低,磨机滑履温度也大幅降低,磨机噪音降低15db以上;

(4)耐磨抗碎:陶瓷球的莫氏硬度为9.0,高铬钢锻的莫氏硬度为6.9。明显硬度高过高铬钢球/锻,锆铝耐磨陶瓷球引入ZrO2改性增韧,既保证了陶瓷球有较高的强度,同时又大大的降低了破碎率和磨耗,磨耗一般是钢球/锻的50%,约15g/吨水泥,破碎率低于3‰;

(5)绿色环保:陶瓷球不含重金属铬,可以有效减少重金属污染,有利于实现国家标准对水泥产品中水溶性六价铬含量的限值(≤10mg/kg)同时节能、低碳,切实改善工作环境,保障工人的职业健康,也减少终端客户受六价铬离子的危害;

(6)故障率低:陶瓷球质轻,装载量明显降低,对磨机衬板、隔仓板、活化环等撞击、磨损小,磨机衬板、隔仓板、活化环等使用寿命延长,磨主电机及减速机运行负荷大幅下降,主机设备故障率降低,寿命显著提高,减少了设备维护、维修的物力和人力成本;

(7)避免降产:由于质轻,磨制同品种同等级质量指标相同的产品,早期客户产量会略有下降,但下降幅度不大,一般在10%以内,随着在水泥行业使用经验的积累,通过系统工艺及设备调整,也能达到不降产甚至提产的效果。

3 陶瓷球的节电机理

主要节电机理如下:

(1)负荷下降:应用陶瓷研磨体后,使球磨机装载量减少、整体负荷下降,在主电机不更换的条件下,球磨机功率减少;

(2)重心上移:应用陶瓷研磨体后,填充率通常增加,研磨体的整体重心上移,在球磨机带球高度不变的情况下克服重力做功减少;

(3)温度降低:应用陶瓷研磨体后,磨内温度和出磨温度会下降,减少了电能转化为热能的损失;

(4)流速加快:陶瓷研磨体质轻,堆积密度较为松散,物料流速变快,减少阻力。

4 陶瓷球替代钢球/锻的适应性

4.1入磨物料条件

要严格控制入磨物料的综合水分≤1.5%,一般来说,物料平均水分再增加1%,磨机产量就会降低8%~10%,平均水分≥5%,干法磨机就不能工作了,参见产量、电耗与水分之间的回归方程关系:

(1)产量与水分回归方程:Y=20.06-1.4X

其中:Y:产量 t/h,X:综合水分%

(2)电耗与水分回归方程:Y=11.67+6.1X

其中:Y:单位水泥粉磨电耗 kwh/t,X:综合水分% 。

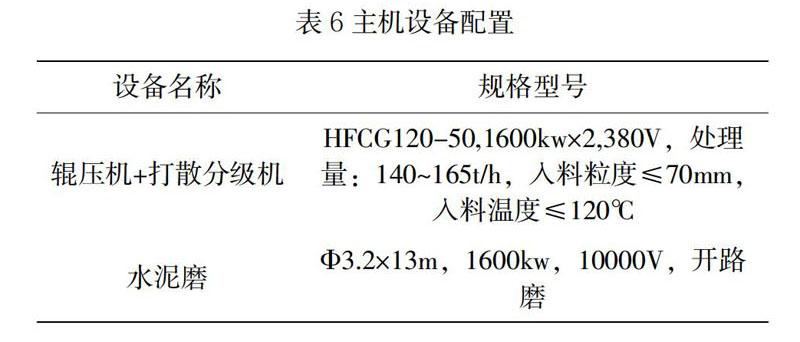

4.2粉磨系统设备条件

优先选择辊压机-球磨机联合粉磨系统;开路系统优先选择3仓球磨机,闭路系统优先选择2仓球磨机;入磨物料平均粒径≥1mm时,头仓需要带球能力强的衬板;入磨物料平均粒径≤1mm时,头仓需要带球能力弱的衬板;头仓长度应≥3.5m,尾仓长度应≥7.5m;球磨机优先选择螺旋进料方式。

4.3陶瓷球质量要求

优选密度≥3.6g/cm3,容重≥2.2t/m3,莫氏硬度≥8的耐磨氧化铝球;粉磨PO42.5水泥,工业运行3600h以上,单仓碎球率≤0.3%,每吨水泥单仓球耗≤15g;冲击韧性≥1.3J/cm2(落球冲击疲劳试验按GB/T17445附录A的规定进行)。

5 陶瓷球替代钢锻不减产的应用实践

佛山陶瓷研究所创新研发的水泥研磨专用陶瓷球,满足了水泥生产节能降耗的要求,省电耗、高耐磨、研磨温度低、无污染、有效消除静电吸附。针对陶瓷易碎的缺点,研发团队采用了独特的增韧配方,提高了陶瓷球的韧性和耐撞击力,降低破碎率。随着水泥价格持续上扬、居高不下,陶瓷球置换钢球/锻的应用对台时产量的要求越发重要,不减产和提产成了陶瓷球生产企业和应用企业共同追求的目标。2019年3月我司锆铝耐磨陶瓷球在江西某水泥企业置换钢锻,经调试,台时产量持平,助磨剂恢复使用后(应用前使用助磨剂),台时略有增长。

5.1存在问题

(1)辊压机配置不大,HFCG500×1200型,且比较陈旧;

(2)隔仓板卸料孔直径较大,陶瓷球置换钢锻后,出现料、球面高过卸料口的现象,不能满足陶瓷球相应填充率的提高;

(3)出料壁板出现糊料现象;

(4)对打散机筛网进行检查,发现两处漏洞,影响分级效果;

(5)入磨拉链机设计能力不足,制约磨机产能的提高;

(6)助磨剂停用及熟料质量(粉磨站熟料供应质量)的影响。

5.2改善措施

(1)对辊压机辊皮磨损定期对焊修复,确保辊压机辊面有效做功;

(2)对隔仓板卸料孔直径相应缩小,满足填充率升高10%~15%的需要,避免因填充率的增高,造成陶瓷球进入隔仓板磨穿隔仓板致使研磨体串仓风险;

(3)陶瓷球置换钢球后,磨内温度下降,物料流速加快,改善了磨内通风,降低磨机出料壁板糊料现象;

(4)对打散机漏洞及时修复,确保高效正常工作;

(5)根据厂内实际情况,择期技改;

(6)根据公司整体部署,实现助磨剂申报手续,台时产量进一步提高,熟料供应也业已实验集团内部调拨,确保熟料的质量稳定可靠。

5.3级配调整优化方案(见表7)

级配调整优化见表7

5.4应用效果

研磨過程中无碎球,极大地改善了水泥产品的性能,该公司最关注的细度、比表面积达到了内控标准。

我司专心致力于新材料的研究、开发和应用,专业生产氧化铝研磨球、衬砖,产品优异的性价比使其在原料的连续球磨、各种球磨中得到广泛使用,在原料加工的节能、降耗、增产特点得到消费者的认可。金刚集团将继续以科技创新为发展之本,坚持多元化发展,不断研发新产品,应用新领域,与客户实现合作双赢!

6 应用陶瓷球效益分析

以最近置换钢锻应用陶瓷球生产水泥的江西D水泥客户为例,Φ3.2m×13m水泥磨应用前电耗>30kwh/t水泥,应用后就见成效,PO42.5水泥和PC32.5R水泥电耗平均低26.5kwh/t水泥,助磨剂恢复正常效果更加明显,降低4kwh/t水泥,甚至更多,产能50万t/a,平均电价按0.55元/kwh计,则陶瓷球置换后仅节电效益每年就达110万元:

50万t/a×4kwh×0.55元/kwh=110万元

7 总 结

(1)陶瓷球在水泥行业的应用已经有几年的探索经验,陶瓷球本身的改善和陶瓷球在水泥磨的应用技术都积累了很多经验。

(2)陶瓷球在水泥企业的应用之前存在两个困惑:破碎和降产。陶瓷球破碎已经解决,能够稳定控制在可控范围,通过对磨机不降产的应用探索,陶瓷球在水泥磨中应用不降产也慢慢的得以实现。

参考文献

[1] 张德强.锆铝耐磨陶瓷研磨体在水泥粉磨中不减产的应用探索[J].水泥,2020(5):43-45/39