机械磨损的影响因素及维护措施

2020-10-20张成玉

张成玉

摘 要:机械设备在长时间的使用过程中出现是一种较为正常的情况,需要相关人员在定期排查中及时进行维护修理。该文主要分析了造成机械磨损的一些影响因素,并提出了具体的维护方法,保证机械设备能平稳投入生产使用中,以供相关人员参考。

关键词:机械磨损;机械维护;磨损失效

中图分类号:TH117 文献标志码:A

0 引言

随着机械制造工程领域的高科技发展,自动化研究逐渐深入,迫切需要加强对相关设备的维修保养,确保其能与行业内其他方面同步。其中,机械设备磨损是设备维修保养过程中的重点,因此,需要企业内部切实对设备磨损各个环节的研究加以重视,确保各个环节能得到规范性、制度化的建设。

1 机械磨损影响因素分析

1.1 能量输入摩擦发热

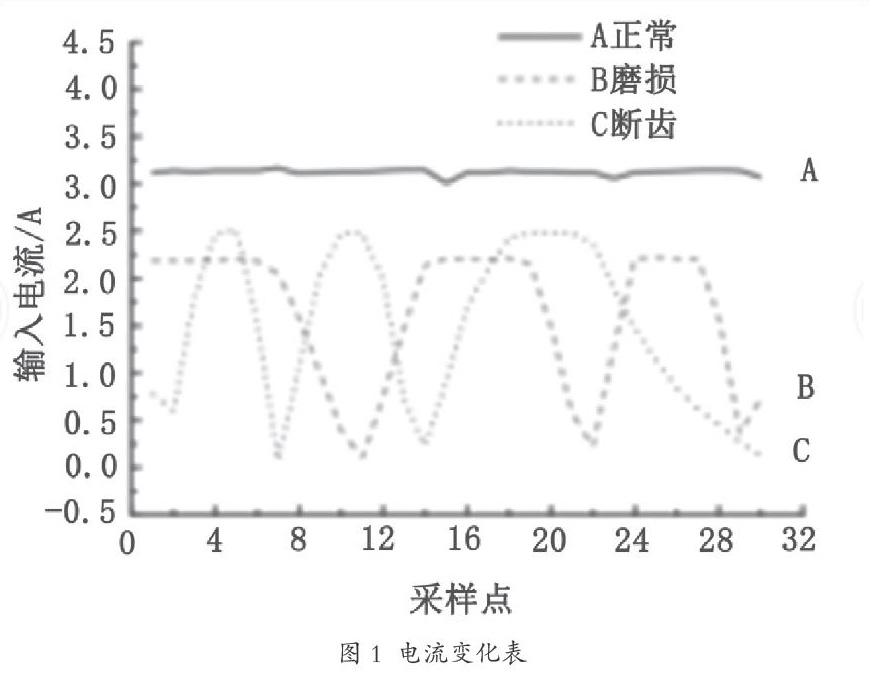

造成机械设备出现磨损的原因通常较为复杂,并不一定均为其内部零部件的损坏。相当一部分机械设备磨损是因为在设备运行过程中,能量不停地在消耗与储存之间转化,导致活塞缸套出现温度升高的情况,进一步造成摩擦发热。正常来说,器件的尺寸将会对设备中存在的各种作用力产生影响,例如,如果器件尺寸相对较小,相关作用力的变化也会相对较少。将器件尺寸的设定从1 mm调整为1 um,那么相对应面积可以减少100万倍[1]。这一过程则体现了机械设备在能量扩散中,出现摩擦生热,使器件逐渐在性能以及结构等方面产生变化。图1是设备磨损全过程下对能量流入情况的呈现。

1.2 零部件摩擦

在长时间的使用中,机械设备出现不同程度摩擦磨损是其发展过程中的必然现象。当设备磨损后,将会加剧系统振动情况的出现,又会进一步造成设备磨损情况的恶化,两者间的相互作用逐渐形成一种恶性循环,在一定程度上加大了设备出现故障的概率,对设备的正常使用十分不利。以设备内部齿轮磨损为例,齿轮间在运行过程中产生的摩擦,使齿轮啮合呈现出精度下降的状态,严重时还会导致齿面结构上的断齿、裂痕等现象,零部件内部脱落、卡带问题严重,咬合能力丧失,促使设备无法在生产中正常运转。

1.3 材料因素

针对一些机械设备来说,其在性能以及精度要求相对较高,一旦其内部零部件材料难以满足设备需要,特别是材料在性能上出现缺陷,将会直接造成设备的磨损,还会进一步影响其内部运行机制,造成设备使用瘫痪。以煤矿机械设备为例,要求10#鋼为材料的零部件,如果材料上不匹配,即使设备保持低速运行,也会出现胶合磨损的情况。

1.4 润滑油选择

机械设备中润滑油的使用十分常见,特别是针对某些行业领域的机械设备来说,对润滑油的要求相对较为严苛。当润滑油处于黏度相对不高的状态下,其能量的消耗也能得到有效减少,使机械设备的运行安全性更高。考虑到一些机械设备需要在高速轻负荷的环境下完成工作,也可以在零件中配备黏度较低的润滑油。而黏度较高的润滑油更适合一些需要在运行速度较低且负荷压力较重情况下的设备零件[2]。

1.5 设备维护缺失

机械设备维护保养其将直接影响设备是否能保持长久的运行,以及对企业设备投入资金成本的管控。因此,检修人员的责任十分重大,需要其加强对设备的日常检查,明确每一个设备的到场时间以及使用年限等,确保设备在使用周期内得到良好的管理。一旦在检修中出现检查跟进不到位,检修措施不规范的情况,将会直接影响设备的超负荷运行状态,大大损伤了设备原有的使用寿命,导致企业需要投入更多的资金去修理或者重新采购设备,加剧了企业资金上的负担。

2 机械磨损维护探究

根据相关不完全调查显示,在相关设备事故中,综采设备事故占据30%,在其原因中,机件失效占据90%,磨损在机件失效中的损害率高达80%,这说明了加强对磨损研究的重要性。针对影响机械磨损的因素展开分析,结合机械磨损发展各个阶段,使机械设备能有计划开展各项维护检修工作,确保设备运行的可持续性,最大程度地保证企业的内部生产效率的稳定。同时,在设备维护检修阶段,相关人员要参考设备内部结构、运行频次,根据设备在运行中具体环境的考察,制定明确的设备检修周期,推动各项维护工作能在系统化的规章制度下,提高企业的经济效益。

2.1 维修计划落实

维修计划制定能为企业内部的整个设备维修作业提供系统、专业的指导。维修计划实现了多种维护方式的统筹分析,并针对设备内部具体情况,灵活搭配各种方法,使设备维修工作取得预期成果。其中,以设备在运行过程中的各个阶段为着手点,企业应基于定期性维修的合理规划,建立在设备状态查看下,在固定时间内完成检修。同时,应做好随时开展事中、事后检修的准备。当故障发生时,首先要检测故障发生成因,并以检测结果为参考制定具体使用的维修方式计划。

周期维修主要根据设备磨损程度,从时间着手,对设备维修频率加以判断,确保维修方式的科学性,使维修计划得以真正落实到检修人员的实际工作中,故障发生概率大大降低。状态维修方式是目前各行业在设备维护检修中较为常用的手段,其可查看设备使用记录,分析设备在各项维护工作中的相关数据,使设备中存在的潜在故障因素得以被预测,因此,在故障发生时,工作人员可以迅速做出反应,出具具有可靠性的方案对其加以处理,不仅能使设备出现故障次数减少,还能够实现设备寿命的延长,使企业的设备投入成本降低。事后维修是各大工程制造企业在维修保养中必不可少的部分。顾名思义,这种方式通常常见于设备出现故障后,工作人员可依据故障的类型特点使用对应的设备维修方案,对上述2种维修方式加以补充完善,使整个设备维修保养环节完整度更高,各种突发问题也能得到及时管控[3]。

要将设备维修计划纳入到企业整体的设备管理规划之中,加强在设备维修评价方面的建设,使员工能够将查看运转情况作为工作的一部分,确保设备出现问题时能得到及时管控。

2.2 保养机制落实

设备保养是整个设备检修中的工作重点。基于日常维护,应集中对班前设备的认真检查加以处理,同时,企业应在内部完善对设备维护保养的整体流程规范,在每一次的生产换班环节都要完成设备点检,建立在明确的作业工艺中,及时补充设备润滑、加油,要切实加强对设备使用规章制度的培训,将安全隐患排查在设备维修保养中贯穿始终,做好相关设备管护以及清扫工作。正常来说,设备的清扫、润滑需要每天完成,以15 min~30 min为宜。

就一些大型设备来说,要结合具体作业环境考虑。清扫工作在以每天为单位的同时,还要进行周扫,周扫内容包括油毡、油线以及一些重点部位等。每一次的交接班工作都要落实在记录之中,在月底生产部门内部还需要组织设备运行环境的清扫。当处于节假日的情况下,企业生产部门应贯彻具体的保养规定,明确各值班人员工作内容,做好充足节假日准备。考虑到冬季低温的生产环境,机械设备应在运行前先启动冷启动系统,促进设备充分预热,考虑到一些设备可能无法实现一次预热成功,可在5 min~10 min的间隔时间内,再次启动冷启动系统,保障电瓶的恢复时间,确保不会存在空调系统更换的情况。

2.3 设定维护周期

通過对设备性能的了解,把控设备运行规律,可进一步完成对预防性检修周期表,建立在明确的计划时间内,实现设备在日常检修保养方面的需求。基于各种现代化监测技术的使用,在机械设备零部件中,维修周期表可以提升其完全利用率,以免出现还未到零部件的寿命使用时间,就需要对其加以更换的情况,使监测工作的安全性能更高,机械设备运行更加平稳。

2.4 无损探伤技术运用

无损探伤技术在设备磨损的维护方面已经普及,利用磁粉可实现对磁性材料的局部的无损探伤。而滑流探伤技术可完成磁性长线材的检测。通过借助渗透法复制局部裂纹探伤,可加强对磁性、非磁性零部件的检测,预防突发性绞车主轴断裂现象。应用超声、射线等探伤手段,可以诊断一些设备中的金属部件的缺陷,同时,现代计算机技术的推广,使设备磨损日常管理更加精确。

3 结论

总而言之,基于工业时代发展的要求,机械设备磨损的要求符合其现实需要,通过对设备磨损的影响因素展开研究,为设备维护保养提供了良好的参考,可以进一步实现对设备维护保养相关方法的有效分析,使企业的维修水平能更快地适应现代化科技的发展需求,促进企业生产环节的可持续发展。

参考文献

[1]张泽宇,慕世铭,高刚毅.探讨机械零件的摩擦磨损与防护[J].内燃机与配件,2020(3):130-131.

[2]韩津.机械磨损的影响因素和日常维护[J].现代制造技术与装备,2019(12):159-161.

[3]郝凤莲.煤矿机械磨损的影响因素和日常维护[J].广西质量监督导报,2019(6):29-30.