基于PLC的自动控制系统设计分析

2020-10-20刘治国

刘治国

【摘 要】电气自动化技术是工业产业智能化、体系化发展的重要支撑,近年来,越来越多的人对产品质量和功能的要求逐渐提高。产品更新换代的周期越来越短,产品复杂程度也逐步提高,传统的单功能品种大批量生产方式受到了挑战。这种挑战对各大生产型企业形成了威胁。自动化设备是现代工业生产的基础必备设备,探究其PLC自动化系统的设计方案有很大现实意义,为现代化设备电气控制系统创新发展指明了方向。

【Abstract】Electrical automation technology is an important support for the intelligent and systematic development of industrial industry. In recent years, more and more people have gradually improved the requirements of product quality and function. The cycle of product renewal is becoming shorter and shorter, and the complexity of products is gradually increasing. The traditional mass production of single-function varieties has been challenged. This challenge poses a threat to major productive enterprises. Automation equipment is the basic and necessary equipment of modern industrial production. It is of great practical significance to explore the design scheme of PLC automation system, which points out the direction for the innovation and development of electrical control system of modern equipment.

【关键词】下料机;PLC;电气控制自动化;系统设计;要点

【Keywords】 blanking machine; PLC; electrical control automation; system design; key points

【中图分类号】TP273 【文献标志码】A 【文章编号】1673-1069(2020)09-0167-03

1 引言

电气自动化控制为当下机电专业、工业生产领域中不断专研的重点内容之一,以PLC自动化技术为基础的设备管理与控制策略的开发,在很大程度上为设备实现智能化调控提供强大的理论支持。

2 PLC的介绍

2.1 定义

可编程逻辑控制器(PLC),主要包括系统软件与用户应用软件两个方面,为一种工业控制计算机,将计算机设备设定为基础,微电子、信息技术为管理的核心策略,和常规计算机技术相比较,其具备了工业联动性,在完成多种工业现代化控制要求的编程语言与流程方面表现出较高适用性,使用效果也是可圈可点的。

2.2 工作原理

PLC技术以PC机为基础,使用某些软件操作系统与方法,实现测算、调控、存储及编程等诸多功能,而后以I/O模块为载体,全面采集现场总线物理设备数据及传送相关信号。结合PLC结构构成与软件系统的开发需求,可以将其运转过程细化为编程环境与运行环境两部分,不同的运行要求、环境条件对PLC的运作流程的要求也有别,故而实践中要求相关人员对其做出处理与完善。

2.3 功能

一是限时控制功能,结合PLC系统提供的定时器,可以做出详细化设计,为后期调用创造便利条件。二是条件控制功能,結合PLC控制器设定的与、或、非逻辑指令,智能处理继电器串联、并联等串并联有关的衔接形式。三是实现步进控制,等同于开展下一道生产工序的关键工作,在上一道生产工序结束后,直接步入寄存器的移位设计环节,保证生产工序顺利推进。

3 PLC控制系统的设计步骤

3.1 了解并熟悉工艺流程及产品特性

全面分析被控制系统是PLC系统设计的重要基础,需要整体了解与认识所有信息。设计人员在完成现场调查任务后,结合采集到的材料,并充分和操作人员进行沟通,整体掌握被控目标对象的条件、功能、动作时序、电气系统与机械及液压间相关性等信息,判断PLC系统是否需要联网状态、系统运作形式及人机界面等有关内容。

3.2 科学选择硬件

设备操作面一般配有人机界面(触摸屏)、急停按钮、开机按钮、关机按钮、信号灯(带蜂鸣器)、复位按钮。根据具体需要搭配。电控柜配有断路器、继电器、开关电源、滤波器、PLC单元、远程I/O模块、伺服驱动模块、伺服驱动器、变频器等。本机由于机器占地面积较大,集中布线不方便,所以采用分布式远程I/O模块。控制伺服也采用总线结构连接。

4 通讯链路设计

4.1 I/O线缆通信设计

本接口电路用4点继电器实现,继电器控制端(输入端)由PLC控制Y输出信号来接通和切断,输出口5根线,一个公共端加4个信号线,完全提供给外围使用。外围提供给我们的输入信号直接引入PLC输入端。

4.2 以太网通信设计

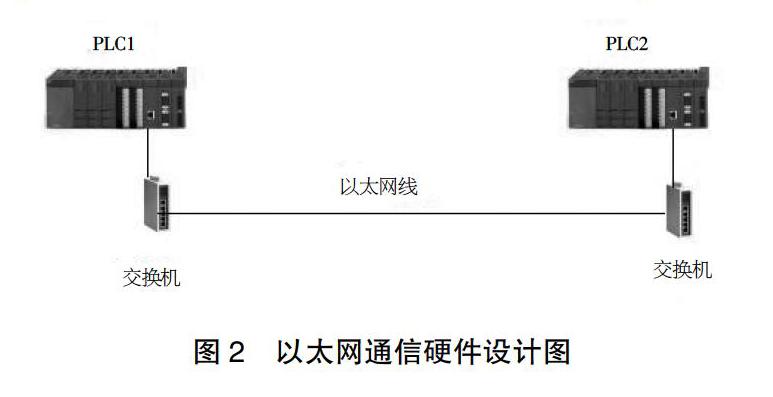

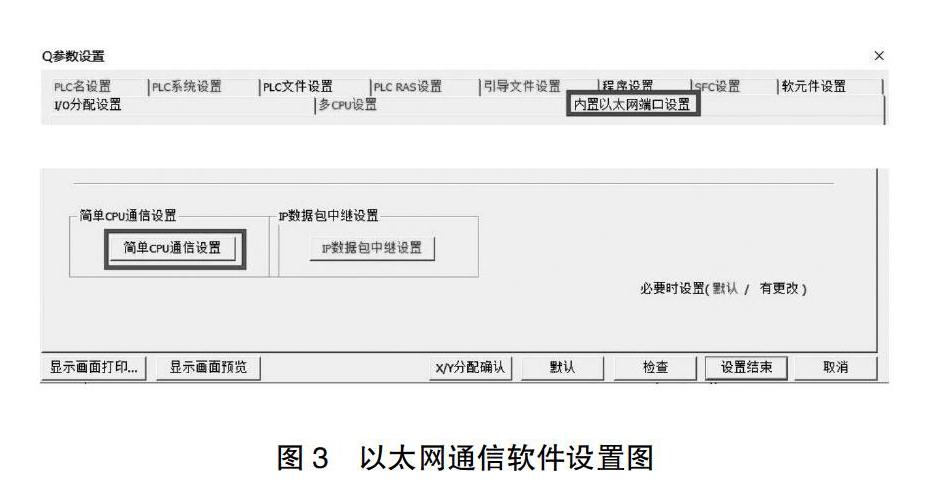

外围接口电路用于和上下游交互信号,实现无缝对接,动作信号的传递,此电路只能用来交互位信号,及通断和有无,不能交互数据,所以又增加了Enternet连接,PLC选用带以太网口的CPU,配合交换机扩展端口,用于连接上下游设备,下游设备为同系列PLC CPU,所以采用简单CPU通讯如下。

通讯模式有“读取”和“写入”,这里设置为读取。

通信设置:执行时间(ms)/请求触点,若选定时,请输入定时执行时间;若选请求时,请输入请求用的软元件。

传送源:请新建对方的IP地址。

位元件:点数以16点起设置,类型自选。

字元件:点数以字为单位,这里设置为90个字,本机从D8101开始传送到对方D9502开始。

设置完成写入参数重启PLC即可生效。

4.3 控制回路设计

设置有开机、关机、复位、急停按钮,对应电路图如图4所示。

按下“电源·开”,设备上电,开按钮灯变绿色;按下“复位”,MC2接触器吸合,动力电源上电;按下“电源·关”,设备断电,关按钮灯变红色;按下“急停”,仅动力电路断电,PLC等直流电未断。

4.4 伺服运动控制架构

PLC程序开发如图5所示。

分块写的好处是清晰明了,对后期查找修改维护很方便,也便于其他工作人员查看。

程序开发应分块进行。

01报警提示功能块:对于设备异常可以分类做出报警。

02数据计算功能块:这里增加配方位置计算,用于自动计算各品种位置实现快速切换。

03、04、05机械手定位功能块:控制机械手动作用的基础功能块。

06手动操作功能块:用于手动操作设备维护等情况。

07自動运行功能块:用于开启自动生产流程。

08动作输出功能块:所有输出信号全部写到此方便快速查找。

关于自动运行模块遵循下面逻辑关系图写(见图6)。

【参考文献】

【1】潘杰.基于PLC的M7130平面磨床电气控制系统设计[J].河南科技,2020,56(16):63-65.

【2】许兵.关于电气工程及其自动化控制中PLC技术的应用分析[J].电子测试,2020,74(06):132-133+135.