瞬时弹射式蒸汽爆破处理生物质的能量模型及能耗理论分析

2020-10-20任天宝高卫锴苏同福于正道袁杭州徐桂转宋安东张百良

任天宝,高卫锴,苏同福,于正道,袁杭州,徐桂转,宋安东,张百良

(1. 河南农业大学,河南省生物炭工程技术研究中心,河南 郑州 450002;2. 河南省破壁生物技术研究院,河南 郑州 450002;3. 广东中烟工业有限责任公司,广东 广州 510032;4. 清华苏州环境创新研究院,江苏 苏州 215011)

资源丰富的生物质作为重要的可再生资源,是潜在的生物能源和生物炼制的基础原料[1]。生物质高效预处理技术是实现生物质资源转化利用的关键技术,生物乙醇、生物制氢及生物油脂等都是建立在生物质预处理技术平台的基础之上[2-3]。因此,探索高效、低成本的生物质预处理技术是实现“生物炼制时代”的重要途径和保障[4]。蒸汽爆破技术由于具有处理时间短、化学试剂用量少、无污染、能耗低等优点,被认为是最有效的预处理方法之一[5],其作用原理主要有原料的热降解作用、蒸汽瞬间释放的类机械断裂作用、纤维素分子内和分子间氢键破坏作用、纤维素分子链断裂并发生结构重排作用[6]。

目前,蒸汽爆破技术已成功应用于纤维燃料乙醇生物转化、秸秆厌氧发酵、生物肥料、动物饲料、中草药提取、木质纤维板材的预处理以及生物炼制等领域的研究中[7-9]。覃锦程等[10]应用蒸汽爆破增强了离子液体对水稻秸秆的预处理效果,其酶解糖收率比单纯使用离子液体时升高了14.83%(Emim-Ac)和13.14%(Emim-Cl),糖收率最高达97.00%,有效提升了离子液体的预处理效果。李春美等[11]的研究结果表明,1 kg 能源草(干重)蒸汽爆破处理后通过乙醇-甲烷联产最高可生产127.3 g乙醇和124.7 g甲烷,全纤维素转化率高达92.8%。Padilla-Rascón 等[12]研究发现,橄榄核经蒸汽爆破处理后,木糖回收率达到71%,总糖产率达到83%。张志军等[13]研究了蒸汽爆破对棉秆营养价值的影响,结果表明蒸汽爆破处理后总能(General energy,GE)、粗蛋白质(Crude prote,CP)和粗脂肪(Ether extract,EE)分别提高10.27%、14.60%和59.83% (P< 0.01)。韩士群等[14]研究发现,蒸汽爆破处理芦苇/高密度聚乙烯复合材料的拉伸强度和弯曲强度最大,较未爆破处理时分别提高了22.3%和32.6%。易军鹏等[15]采用蒸汽爆破技术提取牛膝多糖,发现实验组牛膝多糖比对照组提高了2 倍,得率达到11.88%,O2−自由基清除率提高了1.3 倍。

综上所述,蒸汽爆破预处理技术在生物质利用领域得到了广泛研究,而弹射式蒸汽爆破设备的能量模型及能耗鲜有报道,尤其在生物燃料转化过程中评价能量投入产出比时,有必要对蒸汽爆破过程中的能耗平衡问题进行分析和明确。本研究基于团队研制的瞬时弹射式蒸汽爆破设备,建立蒸汽爆破预处理能量数学模型,并进行能耗平衡分析,以期为蒸汽爆破技术研究和工业化应用提供理论参考。

1 材料与方法

1.1 试验材料

玉米秸秆原料样品采集于河南省新乡市延津县附近的农田,样品粉碎至粒径不大于4 mm,含水率为12.5%~14.8%。试样干基组成质量分数分别为:纤维素34.1%、半纤维素25.7%、木质素12.1%和灰分6.3%。

1.2 试验装置

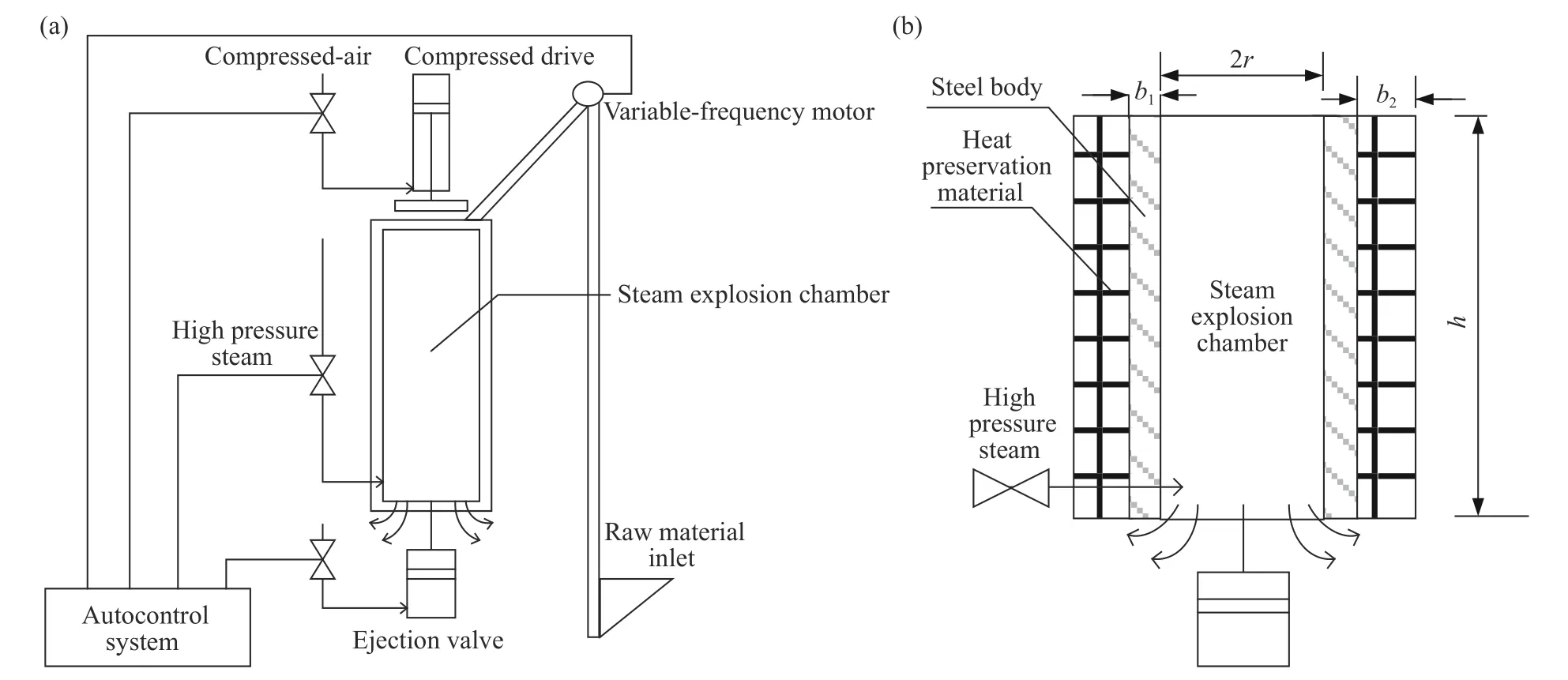

试验在河南农业大学农业部农村可再生能源新材料与装备重点实验室与鹤壁正道重型机械厂合作研发的工艺试验台(设备型号:QB-200)上进行。该设备主要由燃气加热装置、蒸汽发生器、蒸汽爆破腔、收集腔和辅助控制系统等组成。在常温状态下,将玉米秸秆粉装满爆破腔后旋紧密封,通入高压蒸汽;经一定的保压时间后关闭高压蒸汽;打开爆破阀,完成爆破;得到的物料温度约为45 ℃,少量蒸汽释放到空气中。蒸汽爆破设备及蒸汽爆破腔结构如图1 所示。

图1 蒸汽爆破反应器模型(a)和蒸汽爆破腔横截面(b)Fig. 1 Model of steam explosion reactor (a) and cross section of steam explosion chamber (b)

1.3 试验条件假设

采用玉米秸秆作为试验原料,为明确能量分析的边界条件,假设下述6 个试验条件成立。

(1)通入蒸汽过程中,在保压阶段,蒸汽爆破腔处于密闭状态。物料的化学性质在加热过程中保持不变,设物料含水率约为12%。

(2)玉米秸秆的比热容近似为1.41 × 103J/(kg·K)[16],水的比热容为4.18 × 103J/(kg·K)。

(3)蒸汽爆破腔由气动装置控制,爆破腔接触部位非常光滑,工作原理类似活塞往复运动,其位移变化中产生的摩擦损失忽略不计。

(4)蒸汽爆破腔的保压时间相对较短,一般为90~300 s,且周围采用岩棉进行了隔热保护和出料,假定蒸汽爆破腔导热损失忽略不计。

(5)在试验过程中,假设爆破后物料(料浆)的含水率为a,蒸汽爆破后物料和冷凝水的温度为45 ℃(试验过程中测得爆破后物料的温度为45 ℃左右)。

(6)通常情况下,试验在常温下进行,假定蒸汽爆破工作的环境温度为20 ℃。

2 蒸汽爆破过程热力学分析

2.1 蒸汽充入过程的能量平衡方程

基于上述实验条件假设,将一定量粉碎后的玉米秸秆装入蒸汽爆破腔中,上盖旋紧密封后开始通入高压热蒸汽,试验开始处于保压状态。经测定,蒸汽温度为242.5 ℃,由热力学第一定律可得充气过程的热力学方程

2.2 蒸汽爆破过程的能量流向分析

2.3 蒸汽爆破能量流向分布

以1 kg 玉米秸秆为例,蒸汽爆破预处理过程中能量流向组成及所占总能耗的比例如表1 所示。在生物质蒸汽爆破过程中,反应器与环境体系热交换能耗所占的比例很小,物料自身爆破前后的内能变化较小,物料中水增加的内能与乏汽携带到环境中的能量分别占总能耗的2.27%和2.43%;绝大部分能量用于机械做功,能耗约占95%。此结果进一步证实了蒸汽爆破能量瞬时释放过程中,一方面对物料产生机械碰撞,并使物料细胞壁发生膨胀;另一方面,高压气流对周围的空气做功,推动周围空气做功。在蒸汽爆破过程中,细胞壁内、外存在较大的压力差(Δp=psteam−p0),在径向胀力和剪切力的作用下,细胞壁发生碎变;同时,由于蒸汽在瞬间释放过程中形成较高强度的冲击波,产生更多的“有效碰撞”,致使纤维素和半纤维素的聚合链呈现“片段化”或“破碎化”[18],实现了蒸汽热能转化为打破生物质抗降解屏障的机械功。该数学模型在理论上阐明了蒸汽爆破技术与传统热喷、蒸煮工艺的本质区别。

表1 蒸汽爆破预处理过程中的能量流向组成Table 1 Energy distribution of steam explosion unit

3 影响生物质蒸汽爆破预处理能耗因素分析

3.1 不同蒸汽压强对蒸汽爆破能耗的影响

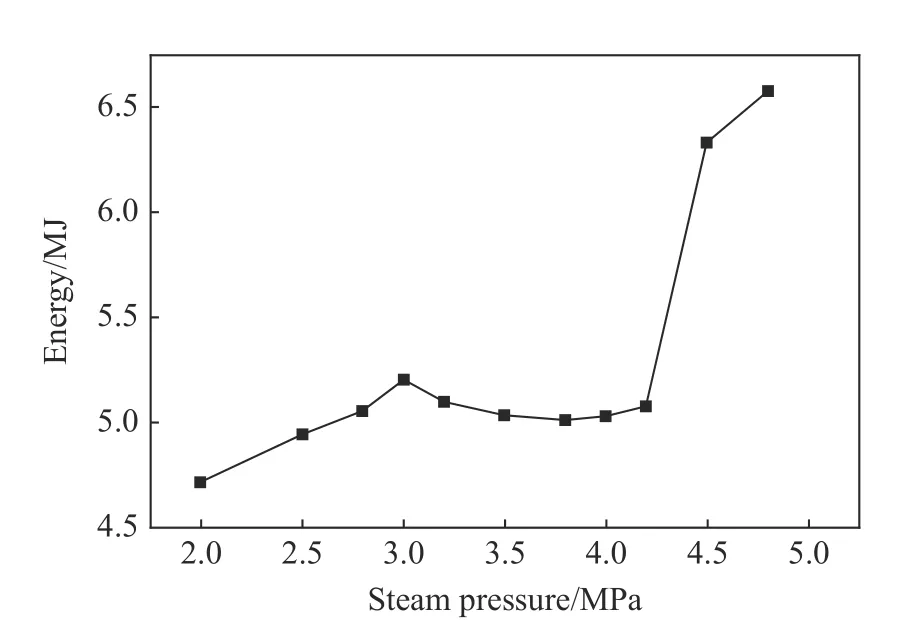

根据上述能量模型,重点分析了生物质不同蒸汽压强条件下蒸汽爆破过程中所需的能量。从图2可以看出,随着蒸汽压强增加,单位物料蒸汽爆破所消耗的能量并非呈线性变化规律,而是先上升后下降再上升。随着蒸汽压强增加,爆破处理过程中能耗可分为3 个阶段。当蒸汽压强处于2.0~3.0 MPa 区间时,随着蒸汽压强的增加,能量逐渐增大。与之相对应的是蒸汽爆破强度增加,热能转化的机械功随之增加,有利于打破生物质的抗降解屏障,加快生物质降解及结构破碎,进而促进经预处理后生物质的后期转化和利用。本课题组在前期研究了蒸汽爆破对玉米秸秆理化特性的影响[18],结果表明,在一定条件下蒸汽压强与生物质细胞壁的结构破坏呈正相关性。值得一提的是,上述分析结果充分印证了王许涛等[19]将蒸汽爆破技术应用在秸秆厌氧发酵中的试验结果。玉米秸秆蒸汽爆破预处理压强为3.0 MPa,保压时间为90 s 时,每克干秸秆厌氧发酵沼气产量最高可达304.72 mL。另外,蒸汽爆破预处理后,秸秆厌氧发酵的启动时间和发酵周期大幅缩短。当蒸汽压强在3.0~4.2 MPa区间时,蒸汽爆破过程中能量相对逐渐减少。当蒸汽压强在4.2~5.0 MPa 区间时,能量逐渐递增,尽管爆破强度变大,但是随着蒸汽压强的增加,饱和蒸汽对应的温度也随之升高,从而产生两种不利影响:一方面,随着温度升高,生物质出现裂解、炭化,纤维素等转化为总糖的得率降低;另一方面,给设备的柔性密封材料和设备的密闭性带来巨大挑战。综合上述分析,在生物质蒸汽爆破预处理过程中,建议首先将蒸汽压强设置为小于3.0 MPa,其次根据物料的生物学特性和生物质转化目标产物的不同,在多尺度条件下选择蒸汽爆破工艺条件,从而更有利于提高生物质类材料的预处理效果和后期转化利用的产物得率。

图2 不同蒸汽压力对单位物料能耗的影响Fig. 2 Effect of steam pressure on energy consumption

3.2 物料含水率对蒸汽能耗的影响

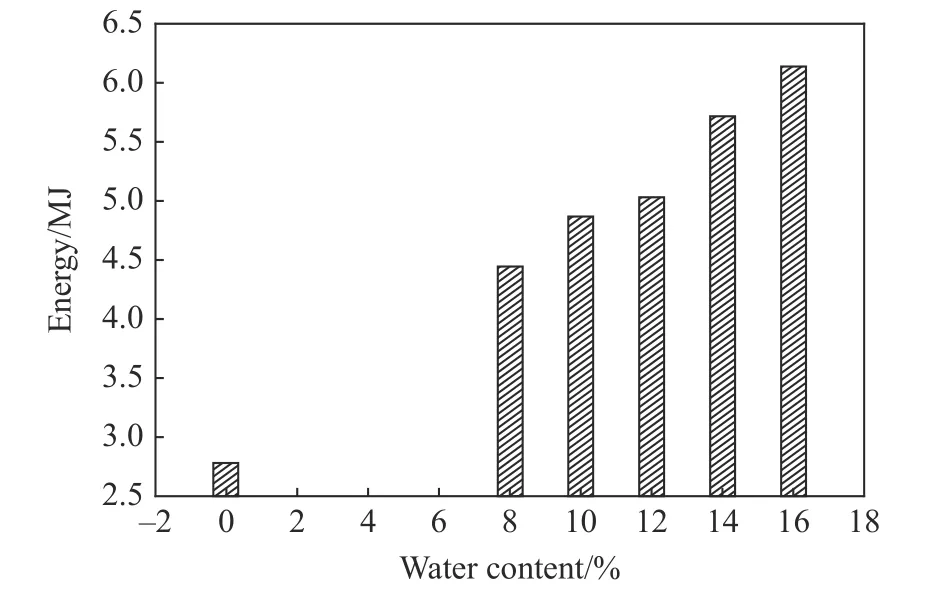

图3 不同含水率对能耗的影响Fig. 3 Effect of water content on energy consumption

在生物质利用过程中,生物质含水率是重要的物料参数,也是影响处理过程及处理效果的关键因素之一。从图3 可以看出,随着物料含水率增加,单位物料消耗的能量基本呈线性增加。通常在自然状态存放下,物料的含水率一般为12%左右,该状态下物料的缩消耗能量基本是干基状态(含水率为0%)下的1.8 倍。基于蒸汽爆破过程中的能量消耗分析,在进行蒸汽爆破时,物料含水率越低,单位物料所消耗的蒸汽能量也越小。考虑生物质炼制的产业化需求,相对较低的物料含水率更有利于减少能量消耗,有利于实现低碳环保的生产方式。

3.3 物料填装量对蒸汽能耗的影响

从图4 可以看出,随着蒸汽爆破设备爆腔中物料装填量的增加,秸秆物料预处理所消耗的蒸汽能量逐渐降低。说明在同一蒸汽爆破反应器中,提高物料的装料比例有助于降低单位物料消耗的蒸汽量。因此,在设计反应器装置的过程中,提高单次物料的装料比率是非常必要的,有利于降低生物质蒸汽爆破过程中的能量消耗。

图4 不同物料填装量对蒸汽耗能的影响Fig. 4 Effect of material filling ratio on energy consumption

3.4 保压时间对蒸汽能耗的影响

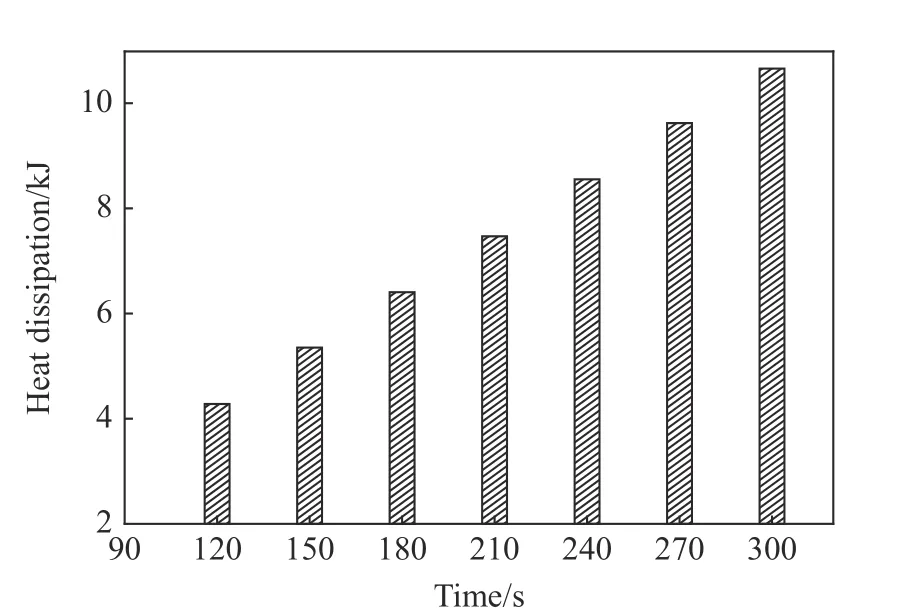

在生物质蒸汽爆破预处理过程中,保压时间是影响蒸汽爆破工艺的关键指标之一。保压时间与蒸汽爆破压强组合,构成了蒸汽爆破强度概念,反映生物质蒸汽爆破的处理工艺。从图5 可以看出,随着生物质蒸汽爆破预处理过程中保压时间的延长,蒸汽爆破设备体系的散热量基本与时间呈一次线性函数,但占总消耗能量的比例较小。因此,选取合适的保压时间是提高能量利用效率的关键。一方面,物料在蒸汽爆腔内的细胞渗透过程需要一定的时间;另一方面,爆腔体系内物料在高温高压下进行理化反应也需要一定的时间。因此,基于物料的特性选择合适的保压时间是提升生物质预处理效率的关键。

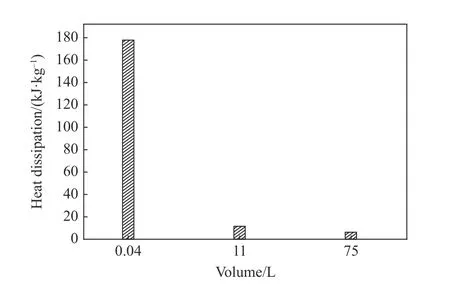

3.5 蒸汽爆破腔容积对散热的影响

目前,根据本团队研制的3 种不同蒸汽爆破设备的爆破腔容积(爆腔容积依次为0.04、11 和75 L),分别比较了爆破腔容积对Qs的影响。对比发现,爆腔容积增大有助于分析体系的热利用情况,进而优化反应装置,在提高产率的基础上提高单位物料预处理的能量利用效率。

从图6 可以看出,随着爆腔容积的增大,单位物料的Qs显著下降,但爆腔容积从11 L 增大到75 L时,单位物料的Qs下降幅度变小,同时也表明较大的爆破腔有助于提高物料的能量利用效率。

图5 蒸汽保压时间对散热量的影响Fig. 5 Effect of holding time on heat dissipation

图6 爆破腔容积对散热的影响Fig. 6 Effect of explosion reactor volume on heat dissipation

4 结 论

通过对生物质蒸汽爆破过程中能量平衡和影响能量消耗的因素进行分析,得出以下结论。

(1)建立了生物质蒸汽爆破能耗模型,阐明了蒸汽爆破过程的蒸汽热能转换,并利用能量模型对影响生物质蒸汽爆破预处理能耗的因素进行了分析和验证。结果表明:该模型可以较为准确地反映生物质蒸汽爆破过程中的热能利用和转化过程,能够定量分析生物质蒸汽爆破过程中物料的含水率、蒸汽爆破强度和装料量的能耗变化规律。

(2)在生物质蒸汽爆破预处理过程中,首先建议选择蒸汽压强小于3.0 MPa,其次根据物料的生物学特性和生物质转化目标产物的不同,在多尺度条件下选择蒸汽爆破工艺条件,更有利于提高生物质类材料的预处理效果和后期转化利用的产物得率。