电加热型烟草制品加热体的电热模拟

2020-10-20孙志伟文建辉谢国勇王志国戴宏亮

孙志伟,王 威,杜 文*,文建辉,谢国勇,王志国,戴宏亮

1. 湖南中烟工业有限责任公司,长沙市劳动中路386 号 410007 2. 湖南大学机械与运载工程学院,长沙市麓山南路2 号 410082

电加热型烟草制品由电加热型烟草制品器具及配套的加热不燃烧烟支构成,其中,典型电加热型烟草制品器具的温度控制系统由加热模块(即加热体)、检测模块、控制模块、输出模块、电源模块组成,通过电源模块给控制模块提供电量,由控制模块给加热体提供相应电压以使温度快速升温到预设温度,以加热配套烟支[1]。电加热型加热不燃烧卷烟器具的加热体主要分为针式、片式和包围式3 种[2-4]。其工作原理基本一致,均是在不导电的基材上印刷迂回排布的金属导电浆料,接通电源系统形成闭合电路后产生加热烟支所需要的热量。加热体性能对加热烟草制品(Heated Tobacco Products, HTPs)的物质释放和消费者体验具有重要影响:①加热体内部电路的排布影响其表面温度的均匀性,进而影响烟支加热温度的均匀性;②加热体温度控制的稳定性影响烟支加热温度的稳定性;③加热体初始升温响应速度决定消费者抽吸烟支的等待时间;④加热体的发热管控机制决定器具的热效率,进而影响消费者使用的便利性。因此,开展加热不燃烧卷烟器具的加热体温度控制和分布的研究具有重要意义。

徐宏等[5]采用阶跃响应法改进了电加热不燃烧卷烟烟具温度对象控制算法,烟具起烟速度、发烟性能、系统的功耗以及电池寿命均得到了改善;贾丽娜等[1]使用红外技术对不同器具的加热元件开展了烟具空载状态温度测试,发现同一批次器具之间的工作温度相差甚大,然后通过数学建模手段提升了器具温度控制的稳定性和精度。然而利用仿真手段开展HTPs 加热体温度分布的研究仍未见公开报道。仿真模拟是工业设计的重要手段,本研究中选取市面上畅销的某eHTP 器具的片状加热体为研究对象,分析其结构和材料参数,在ANSYS 18.0 软件中建立了电热仿真模型,并与实测条件下的温度分布进行了对比验证,以期为提高我国eHTP 器具加热体设计效率提供参考。

1 材料与方法

1.1 材料和仪器

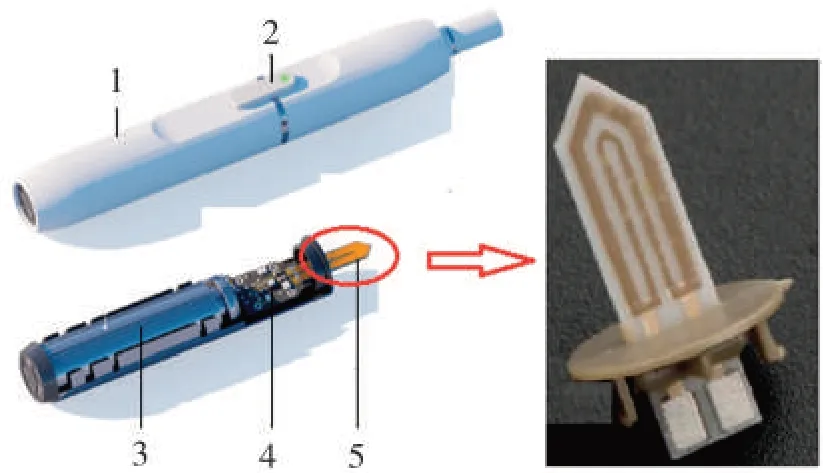

某畅销电加热型烟草制品器具A 及其加热体,见图1。

图1 样品器具及其加热体示意图Fig.1 Schematic diagram of sample apparatus and its heating element

奥林巴斯体视显微镜SZX7-1093(日本奥林巴斯株式会社);Phenom ProX 电镜能谱一体机(荷兰飞纳公司);R600 型红外测温仪(精度±2 ℃,杭州美盛红外光电技术有限公司);MS1520D 型可调节直流稳压电源(输入电压220 V、50 Hz,电压可调节范围0~16.00 V,最小调节大小为0.01 V)(东莞迈盛电源科技有限公司);UNI-T UT71D 型智能型数字万用表[优利德科技(中国)股份有限公司]。

1.2 方法

1.2.1 加热体温度分布测定

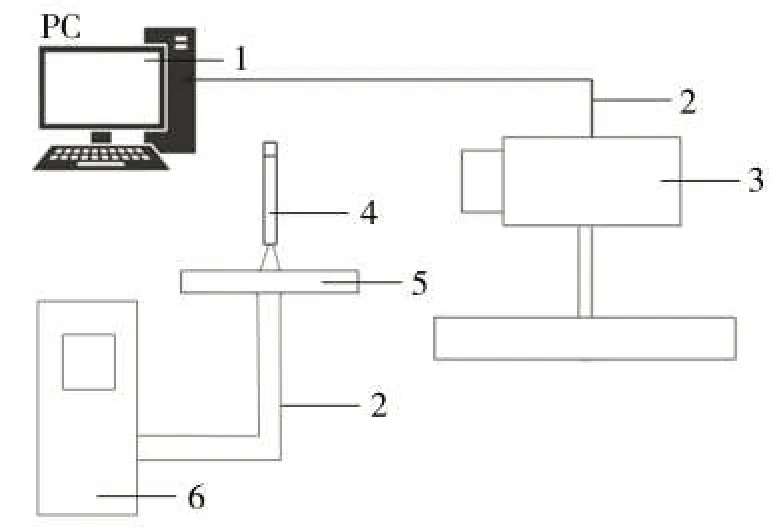

加热体温度分布实验装置主要由稳压电源、连接线、加热体、红外测温仪、计算机等组成,见图2。测试过程中,保持红外镜头的中心线垂直于竖直摆放的加热体正面,设置好相关参数后,由远及近移动加热体直至测试软件画面出现较为清晰的温度分布图,此时红外测温镜头与加热体距离0.1~0.2 m。然后对红外镜头的焦距进行微调直至显示清晰的加热体温度分布图。保持原条件不变,将支架沿铅垂线旋转180°,测得加热体背面的温度分布图。

图2 红外测温仪测温示意图Fig.2 Schematic diagram of temperature measurement by means of infrared thermometer

为研究不同电压下加热体的温度分布情况,以温度来确定不同温度对应的电压。首先,选取加热体A1 在电加热不燃烧卷烟器具A 稳定工作(开机1 min)工况温度,此时加热体A1 上的温度达到约360 ℃,对应加热体A1 两端电压为V0;然后,按加热体工作条件梯度选取加热体A1 上的温度分别达到240、180 ℃两种工况作为对照,即利用图1 中搭建的电路调整稳压电源的输出电压,直至加热体A1 上的温度分别达到240、180 ℃,对应加热体A1 两端电压分别为V1、V2。

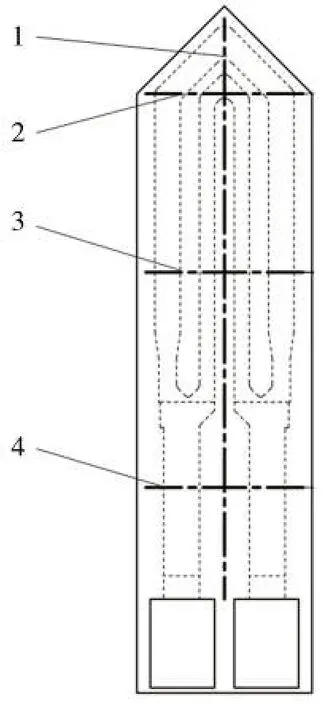

为研究不同结构加热体的温度分布情况,对加热体A1 进行简单处理,将加热体A1 内圈铂电子浆料层切断制得加热体A2,详见图3。研究加热体A2 的温度分布时,分别选取其上最高温度分别达到360、240、180 ℃3 种工况的点,对应加热体A2 两端电压分别为U0、U1、U2。

图3 加热体A1(a)、A2(b)结构及基本尺寸示意图Fig.3 Schematic diagrams of structure and basic dimension of heating elements A1(a)and A2(b)

按照图2 所示的测温装置,利用红外测温仪分别获得加热体A1 在V0、V1、V2 和加热体A2 在U0、U1、U2 下的整体温度分布图,并在测温软件中通过线温度处理操作得到不同线位置上(即图4 所示的轴向中心线1、径向上2、径向中3、径向下4)所有点的温度数据,从而形成不同位置线上的温度分布散点图。

2 片式加热体电热模型的建立

2.1 物理模型

利用电子显微镜,测得加热体A1 整体高、宽以及电子浆料层的长、宽尺寸参数,具体数值由图3 给出。然后,将加热体A1 沿宽度方向切割,利用扫描电镜观测加热体A1 内部结构,结合参考文献[4],确认加热体从上表面至下表面依次为:焊锡、上表面釉层、铂-金-银电子浆料镀层、陶瓷基材层、下表面釉层,并测得其各层材料厚度尺寸分别为0.60、0.03、0.006 5、0.331、0.026 mm。根据获得的尺寸参数,运用建模软件AutoCAD 2010 建立加热体A1 的三维模型。类似地,建立加热体A2的三维模型。为便于了解内部构造,加热体A1,A2 的结构爆炸示意图见图5。

图4 红外测温仪线温度监测位置示意图Fig.4 Schematic diagram of temperature monitoring line by means of infrared thermometer

作为加热体的主要发热材料,浆料铂的电导率随温度发生变化,通过实验测得不同电压下加热体的总电阻,再减去与之串联的浆料金和浆料银的电阻,然后通过计算获得整个线路中浆料铂的尺寸及形状,采用积分的方法求得不同温度下浆料铂的电导率。各种材料的具体物性参数见表1。

图5 加热体A1、A2 结构爆炸示意图Fig.5 Exploded views of structure of heating elements A1 and A2

表1 加热体A1 材料参数Tab.1 Material parameters of heating element A1

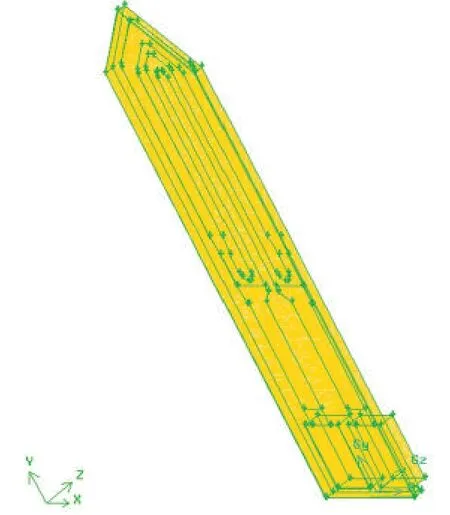

运用三维建模软件建立加热体A1 的几何模型,然后在网格划分软件Gambit 2.4.6 中对建立的几何模型进行网格划分。由于样品的电子浆料层的尺寸很微小,并且不规则地排布在整个基材上,因此采用分区网格划分方式,将整个加热体分层分区域切割,进而采用六面体结构化网格对其进行网格划分,最终确定网格的数目为76 600 个,网格质量较好(图6)。采用相同的方法建立加热体A2 的几何模型,并划分网格。

2.2 数学模型

主要研究片状加热体在一定电压下置于实验室环境(温度23.0 ℃,湿度59.9%)中的温度分布情况,不考虑烟支插入以及抽吸的情况。因此,模型主要考虑加热体内部电路通电产生的焦耳热、热量在加热体不同材料或结构之间的传递以及加热体与外界的对流换热,由于加热体的温度较高,因此还要考虑加热体表面的辐射换热现象。

图6 加热体A1 网格示意图Fig.6 Schematic diagram of grids on heating element A1

电子浆料层产生的焦耳热控制方程为三维导电拉普拉斯方程[8]:

式中:ρ为材料的电阻率,Ω·m;V为电位,V。

在加热体不同材料或结构之间热量传递的控制方程为三维导热泊松方程[9-10]:

式中:k为材料的导热系数,W/(m·K);q为热生成率,表示单位体积内的热量,W/m3;T为温度,K。

加热体表面与周围环境的对流换热表达式为:

式中:Qc为单位时间内单位面积上的传热量,W;ac为对流换热系数,W/(m2·K);t1为加热体外表面温度,℃;A为散热面积,m2。对流换热系数ac的取值与周围空气的温度、流动状态及加热体的形状有关。空气自然对流情况下,其值一般为5~25 W/(m2·K),本研究中加热体表面与环境空气的对流换热系数取15 W/(m2·K)。

加热体表面的辐射换热表达式为:

式中:Qr为单位时间内单位面积上的辐射热量,W;ε为辐射物体的黑度,κ为斯蒂芬-玻尔兹曼常数, 5.67×10-8W/(m2·K4);φ为辐射表面与相邻表面相互辐射角度系数;t1和t0分别为辐射物体壁面温度和周围环境温度,℃;A为辐射物体的辐射表面积,m2。关于角度系数的确定,由于片状加热体的辐射损失主要集中在正反表面,即垂直于壁面向无限大的空间进行热辐射,角度系数取1。对于加热体各种材料的热辐射损失,较难确定的是黑度,对于本研究的对象,表面是光滑致密的釉层,其黑度值介于0.87~0.90[11],黑度取0.90。

2.3 边界条件及设置

将前述得到的加热体网格模型导入ANSYS 18.0 子软件Fluent 中,分别激活Models 中的能量方程和Electric Potential 模型,将导电材料和导热材料均设置为固体材料,并设置相关材料参数。采用基于压力的稳态隐式求解器、稳态模拟方式,压力-速度耦合项采用SIMPLE 算法,动量和能量采用二阶迎风格式进行离散,电势采用一阶迎风格式进行离散,其余选用默认设置。先后选取不同结构加热体A1、A2 模型并在软件中分别模拟不同电压输入条件下加热体的电热转换、热辐射、热传导以及热对流现象,获得加热体上的温度分布结果。

3 结果与讨论

3.1 不同电压条件下加热体A1 温度分布的模拟结果和实验结果

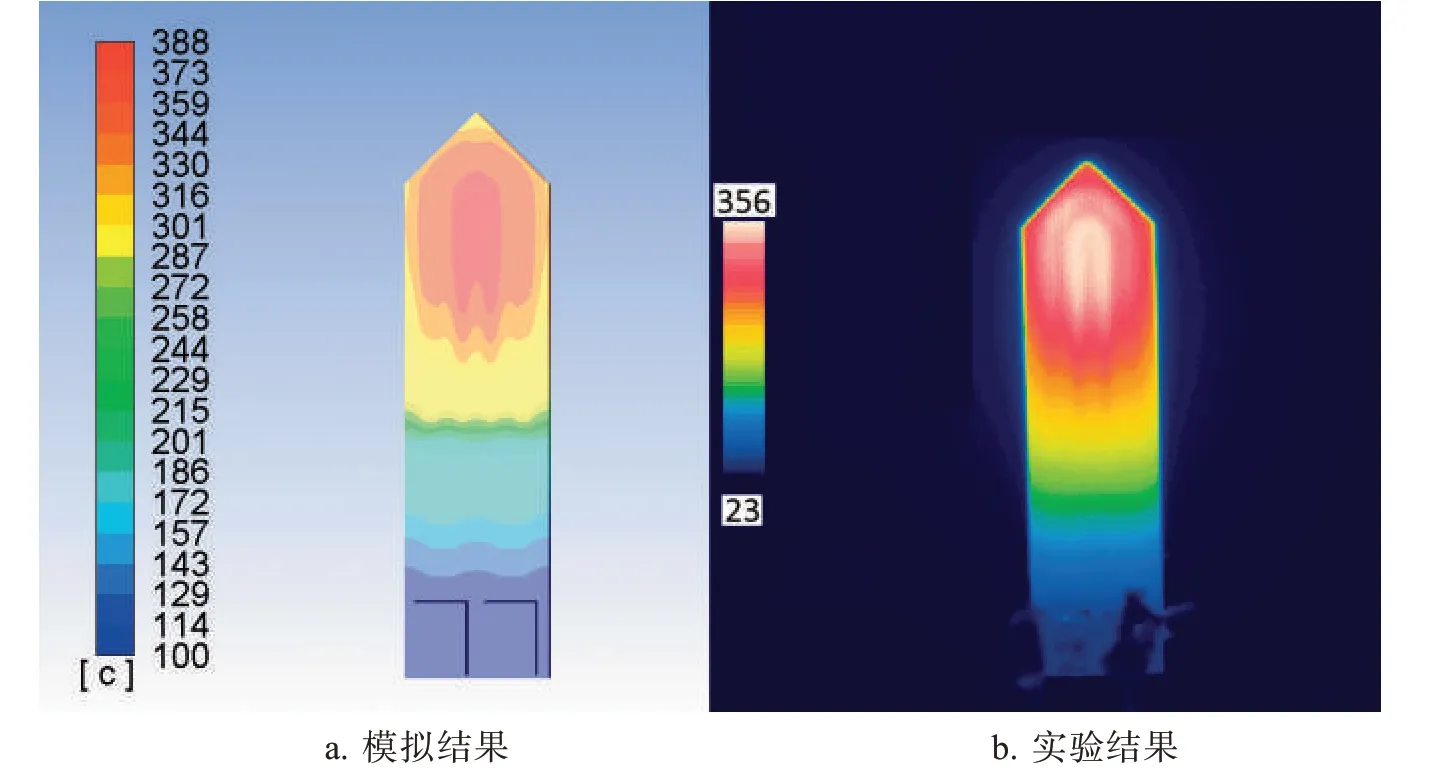

加热体A1 上在V0=1.7 V 工况下的温度分布情况见图7a,并与实验结果(图7b)进行对比分析。结果显示,加热体模拟温度分布与实验结果吻合较好。高温区域分布在尖端部分,底部温度较低;轴向上,温度从尖端至底部先增大然后逐渐减小;径向上呈现起伏的波纹状。总体上径向温度分布差异比轴向要小得多。

图7 V0=1.70 V 工况下加热体A1 温度分布对比示意图Fig.7 Comparison diagram of temperature distribution on heating element A1 under V0=1.70 V condition

图8a 为加热体A1 在V0=1.7 V 工况下正、反面轴向中心线温度-位置的模拟结果和实验结果的对比散点图。由图可知,模拟结果与实验结果吻合较好,但整体偏高。

从加热体顶端至底部,温度分布大体上呈现出先增大后减小的趋势。整个加热体上的最高温度和最低温度相差超过250 ℃。整个加热体轴向的温度分布表现出较大的差异,主要有两方面的原因:一是加热体从尖端到底部依次为浆料铂、金以及银和锡组成的焊点,电阻值依次明显变小,而浆料铂、金以及银和锡组成的焊点处于同一个串联电路上,在电流相同的情况下,电阻越大则功率越大,从而导致浆料铂所处的加热体上半部分温度较高;二是金属材料的电阻率随着温度发生变化,温度越高,电阻率越大,而电阻率增大会导致该部分的功率变大,形成正向反馈机制,加大了不同金属导电层所处加热体部分的温度差异。此外,通过对比加热体A1 正、反面轴向中心线不同位置处的温度结果可知,加热体正、反面温差很小。

图8b、图8c 显示,径向上、径向中位置处的温度大体上呈中间高边缘低的趋势。经分析,一方面,径向上、径向中位置处的热量来源于内、外两圈并联的浆料铂,通过计算可知内圈电阻大于外圈,使得内圈功率比外圈小;另一方面,靠近加热体边缘的外圈径向位置散热效果比内圈好,并且热量会在中间位置产生聚集效应——外圈加热体对内圈的热叠加密度大于内圈加热体对外圈的热叠加密度。在两方面因素的综合作用下,尽管外圈功率比内圈大,但是外圈散热造成的热量损失更大且该因素占据主导,使得内圈所处位置整体温度较外圈高。尽管加热体径向尺寸较小,但同一径向位置上的最高温度与最低温度可以相差约50 ℃(图8b)。

图8 V0=1.70 V 工况下加热体A1 不同位置的温度分布对比图Fig.8 Comparison diagram of temperature distribution at different positions of heating element A1 under V0=1.70 V condition

图9 V1=1.15 V 工况下加热体A1 不同位置的温度分布对比图Fig.9 Comparison diagram of temperature distribution at different positions of heating element A1 under V1=1.15 V condition

对比图8、图9 以及图10 给出的加热体A1 分别在V0=1.70 V、V1=1.15 V、V2=0.92 V 工况下轴向中心线、径向上、径向中、径向下位置处的温度-位置模拟结果和实验结果对比散点图。可知不同径向位置处的温度从中间至边缘呈现出一个或两个峰值波峰。通过分析可知,波峰所处的位置与电子浆料层的位置相对应,显然同一径向位置上电子浆料处的温度会比两边高;不同电压下加热体上相同位置处的温度大小也不同,电压越高,则温度越高,但轴向和径向的线温度变化趋势大体相似。

图10 V2=0.92 V 工况下加热体A1 不同位置的温度分布对比图Fig.10 Comparison diagram of temperature distribution at different positions of heating element A1 under V2=0.92 V condition

3.2 不同电压条件下加热体A2 温度分布的模拟结果和实验结果

加热体A2 在U0=1.99 V 工况下的温度分布情况见图11a,并与实验结果(图11b)进行对比分析。结果显示,加热体整体温度分布的模拟结果与实验结果吻合较好。实验结果与模拟结果均可以看出,整个加热体轴向和径向温度分布都呈现出较大的差异。对比两种不同结构加热体A1 和A2 的整体温度分布(即图6 与图11 所示温度分布)可知,相比于加热体A1,加热体A2 由于少了一圈内圈导电线路,加热体上半部分的高温区域主要分布在沿加热体边缘的尖端处,中间区域的温度相对较低。

图12 和图13 以及图14 给出了加热体A2 分别在U0=1.99 V、U1=1.44 V、U2=1.14 V 工况下轴向中心线、径向上、径向中、径向下位置处的线温度分布散点图。对比两种加热体A1 和A2 的线温度分布可知:沿轴向,尽管加热体A1 从顶端至底部的温度大体呈下降趋势,但其加热体上半部分温度降幅较小且维持相对较高的温度,而加热体A2从顶部至底部的温度大体上呈迅速直线下降趋势;沿径向,加热体A1 从边缘至中心线的温度分布散点图会出现两个波峰,且靠近中心线区域维持相对较高的温度,而加热体A2 从边缘至中心线的温度分布散点图只出现一个波峰,从波峰至中心线方向温度会迅速降低且在靠近中心线区域维持相对较低的温度。通过分析可知,加热体A1 和A2 沿轴向和径向的温度分布差异均是由于加热体A2 相比于A1 少了一圈内圈导电线路所致。

图11 U0=1.99 V 工况下加热体A2 温度分布对比示意图Fig.11 Comparison diagram of temperature distribution on heating element A2 under U0=1.99 V condition

图12 U0=1.99 V 工况下加热体A2 不同位置的温度分布对比图Fig.12 Comparison diagram of temperature distribution at different positions of heating element A2 under U0=1.99 V condition

图13 U1=1.44 V 工况下加热体A2 不同位置的温度分布对比图Fig.13 Comparison diagram of temperature distribution at different positions of heating element A2 under U1=1.44 V condition

图14 U2=1.14 V 工况下加热体A2 不同位置的温度分布对比图Fig.14 Comparison diagram of temperature distribution at different positions of heating element A2 under U2=1.14 V condition

4 结论

采用电热分析软件模拟了电加热型烟草制品器具片状加热体上的温度分布情况,模拟结果与实验结果吻合较好。整个加热体上的温度差异很大,轴向温度差异尤为明显。从加热体尖端至加热体底部,温度分布大体上呈先增大后减小的趋势,正常使用工况下整个加热体轴向温差超过250 ℃,温度对材料电阻率的正向反馈机制是造成轴向温差的原因之一。片状加热体的径向温差相对较小,且从尖端至底部这种差异越来越小,径向从中间至边缘的最大温差约为50 ℃。此外,加热体的电子浆料所处位置温度较高,加热体温度分布受电子浆料位置分布的显著影响。