中间层为聚吡咯的复合电极深度处理焦化废水

2020-10-20杨丙衡安路阳张立涛宋迪慧刘合鑫

杨丙衡,安路阳,张立涛,宋迪慧,刘合鑫

(1 中钢集团鞍山热能研究院,辽宁鞍山114000;2 辽宁省钢铁行业废水深度处理技术工程研究中心,辽宁鞍山114000;3 环境工程院士工作站,辽宁鞍山114000)

焦化废水毒性强、降解难度大,直接排放会严重威胁生态健康。焦化废水处理过程复杂,一般经过除油、蒸氨、提酚等预处理后进行生化系统[1-2]。生化处理可以有效去除化学需氧量(COD)和氨氮,但部分有机污染物无法被微生物分解彻底。在工程中,为解决出水不达标,常规做法是在生化法后联用臭氧氧化法、活性炭吸附法、树脂吸附法以及电催化氧化法等深度处理技术[3]。

臭氧在深度处理中,主要利用它的的杀藻灭菌特性,能极大改善感官指标,对氨氮的去处理可达90%,但臭氧氧化能力不足,对稳定有机物(如卤代、硝基有机物等)难以彻底降解,并可能生成“三致”物质(三卤甲烷等)[4]。活性炭吸附与树脂吸附是依靠自身孔径或带电基团吸附有机物,当它们的扩散作用、交换作用达到上限后,只能再生或更换。一旦水质变化或操作不当,就会造成污染物脱附二次污染。这种物理/化学吸附的实质是将污染物富集储存,不能达到矿化污染物的目的。而电催化氧化产生的羟基自由基氧化能力极强,它的的氧化电位为2.85V,仅次于氟(氧化电位2.86V)[5]。电催化氧化是以电子(·OH)为氧化剂,可以将大部分有机物彻底分解,并且在降解污染物的同时也可去除悬浮物,不会产生二次污染。电催化深度处理占地小,见效快,寿命长,容易实现综合治理一体化[6]。

决定电催化氧化性能的关键是电极材料。许多专家学者将寻找稳定高效的极板材料视为电催化技术的突破口。至今已有近百种电极材料被成功制备,具有代表性的极板材料有掺硼金刚石(BDD)[7]、Pt[8]和石墨[9]等。Ti/SnO2[10]、Ti/RuO2、和等形稳阳极(DSA)[11]、材料也是研究热点之一。BDD 与Pt 价格昂贵,石墨电极机械强度小,耐蚀性差,而PbO2电极以其氧超电位高、氧化能力强、导电性好、价格低廉等优点备受关注,但也存在电流效率低、重复性差等缺点。因此,许多研究集中在增强二氧化铅电极的催化活性和稳定性上。

提高PbO2电极性能的方法主要有修饰电极基体、插入中间体和改性电极涂层3 种[15-17]。与传统钛板相比,钛网具有传质面积大、负载量大等优点。因此选择钛网作为极板基底。铈在稀土元素中自然丰度最大,并具有独特的4f 电子结构,铈的氧化物(CeOx)具有良好的电子传输性能[18],氧化性强,掺杂Ce 的PbO2极板电催化活性及稳定性明显增强。良好的中间层会提升催化性能,并延长使用寿命。中间层的选择以非离子型高分子聚合物为主,如聚四氟乙烯、PPy、聚乙烯吡咯烷酮、聚偏二氟乙烯等。其中PPy是一种杂环共轭型导电高分子,它的空气稳定性好,易于聚合成导电膜(电导率可达102~103S/cm),并具有优异的超疏水性[19-20]。将PPy 作为中间层的插入,有利于提高复合电极的热稳定性及导电性。附着PPy膜的金属的腐蚀电位明显升高,极板寿命有效延长。目前还没有将PPy 作为中间层插入到掺杂Ce 的PbO2极板的工作报道。

1 材料和方法

1.1 材料和试剂

所有化学品均为分析纯。实验中使用了钛(Ti) 筛 网(纯 度97%,筛 目 尺 寸15cm×8cm×0.3cm)。去离子水用于溶液制备,电阻率为18.25MΩ。实验用水为某焦化厂二沉池出水,出水COD 在109~120mg/L,pH 在8.68~8.96。水样有异味,外观呈黄褐色,色度约48 倍(稀释倍数法),电导率4370µS/cm。

1.2 仪器

X 射线衍射仪(XRD),X-Pert PRO,荷兰帕纳科;透射电子显微镜(TEM),JEM-2100日本电子株式会社;X 射线光电子能谱分析(XPS),ESCA Lab250,美国赛默飞世尔科技;热重分析仪(TG),SDT Q600,美国TA 仪器;电化学工作站,CHI 630D,中国上海晨华;COD 消解仪,5B-1,连华科技;COD 测定仪,5B-3(B),连华科技;直流电源,JP20010D,无锡安耐斯电子科技;电子分析天平,BS 124S,德国赛多利斯;管式电阻炉,A-20,上海康路;电热鼓风干燥箱,WGL-125B,天津泰斯特;电导率仪,TP320,北京时代新维测控设备;色度测定仪,DR2800,美国哈希。

1.3 电极的制备

钛网基底(15cm×8cm×0.3cm)先用不同的网状砂纸(240 目、600 目和1200 目)打磨钛网表面的氧化层,然后用去离子水冲洗。随后在丙酮和NaOH 溶液中进行了超声波清洗10min 以去除表面上的有机残留物和油脂,并用去离子水冲洗。最后,使用15%的草酸在85℃下蚀刻钛网120min。

SnO2-Sb 层是通过两步浸渍热沉积法制成的。将 前 体 溶 液(1% SbCl3、10% SnCl4·6H2O、37%HCl 和异丙醇)均匀刷涂在抛光钛网上,然后在100℃的烘箱中干燥15min,随后转移至马弗炉中,在500℃的温度下煅烧15min。重复上述操作10次,将掺锑的二氧化锡钛极板标记为Ti/SnO2-Sb。

PPy中间层由吡咯和对甲苯磺酸钠以电化学聚合法制备。阳极为Ti/SnO2-Sb 电极,阴极为铜板,以20A/m2的电流密度进行聚合反应,制备的电极标记为Ti/SnO2-Sb/PPy。

表层β-PbO2由电化学沉积法制备。阳极为Ti/SnO2-Sb 电极,阴极为铜板,电解质溶液为0.02mol/L NaF、0.5mol.L Pb(NO3)2、0.1mol/L HNO3和5mmol/L Ce(NO3)2组成,在65℃、电流密度450A/m2通电30min,制成的电极标记为Ti/SnO2-Sb/PPy/PbO2-Ce。为了进行比较,还分别制备了Ti/SnO2-Sb/PPy/PbO2电极和Ti/SnO2-Sb/PbO2电极。

1.4 实验装置及方法

实验在自制的矩形亚克力反应器中,实现间歇式和连续式两种处理方法对极板性能进行讨论。以Ti/SnO2-Sb/PPy/PbO2-Ce 电极为阳极,钛网电极为阴极,利用间歇式(不曝气)处理方式,探究极板关于电流密度、电解质浓度(以定量Na2SO4为支持电解质)、极板间距(通过绝缘螺母调整,每个螺母为0.6cm,最大调整至3.6cm)、初始pH (以NaOH、H2SO4为pH 调节剂)等影响因素并通过响应曲面法优化最佳参数,再通过连续式进出水模拟实际处理方式,并推算能耗及电流效率。矩形亚克力反应器如图1所示。

图1 矩形亚克力反应器

1.5 电催化COD降解率计算

电化学降解实验是在JP20010D 提供的恒电流密度条件下进行的。将制备的Ti/SnO2-Sb/PPy/PbO2-Ce 电极和钛网(15cm×8cm)用作阳极和阴极,以响应面法优化实验条件为最佳参数。获得的COD去除效率计算式(1)。式中,COD0和COD 分别为给定时间内的原水和降解后废水的化学需氧量。

1.6 加速寿命实验

分别以Ti/SnO2-Sb/PbO2、Ti/SnO2-Sb/PPy/PbO2、Ti/SnO2-Sb/PPy/PbO2-Ce电极为阳极,钛网为阴极,极板间距为1.8cm,电流密度为3×103A/m2,电解液为1mol/L H2SO4,定时记录槽压变化,当槽压增加到10V时认为电极失活。依据式(2)计算电极理论使用时间[21]。

式中,T为理论使用时间,h;i为实验使用电流密度,A/m2;I 为实际应用电流密度,100A/m2;t为电极失效时间,h。

2 结果与讨论

2.1 电极的XRD和HRTEM分析

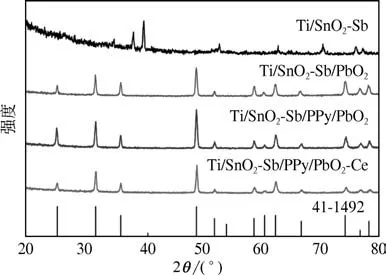

如 图2 所 示,在2θ=25.4°、32.0°、36.2°、49.0°、52.1°、58.9°、60.7°、62.5°、74.4°、76.9°及78.5°处出现的衍射峰分别与β-PbO2的(110)、(101)、(211)、(200)、(220)、(310)、(301)、(202)、(400)、(321)、(222)晶面对应,该数据与β-PbO2的JCPDS 卡片(编号41-1492、41-1486)的标准数据一致。另外,衍射峰强度大也表明所制备的PbO2电极结晶度高。根据熊传溪等的报道[22],当热塑性聚合物/热致液晶聚合物存在于体系时,有可能在基体表面起到异相成核剂的作用,在聚合物散向结构上成核,形成横穿晶,进一步提高结晶度。由于PbO2活性层中存在的CeOx含量较少,所以掺杂Ce 后也没有新衍射峰出现[23],但衍射峰强度减弱。这可能由于少量Ce掺杂入体系后,部分Ce掺入PbO2晶格中,铈元素从PbO2相中析出[24](沉淀的氧化铈可以抑制PbO2的结晶),PbO2的结晶度变低且变为非晶态并形成固溶体结构[25]。但当PPy作为中间层引入时,(110)、(101)和(211)晶面的衍射峰强度都增强了。根据(211)晶面衍射峰的半峰宽,通过Debye-Scherrer公式[式(3)]计算PbO2晶体的平均晶粒尺寸,分别为35.1nm、31.1nm和29.1nm,均小于文献报道的La-Y-PbO2电极[23]。PbO2晶体的平均晶粒尺寸变化反应了极板比表面积的变化。同一单位面积,晶粒尺寸越小比表面积越大,极板处理效率越高[24]。

图2 各类PbO2电极的XRD图

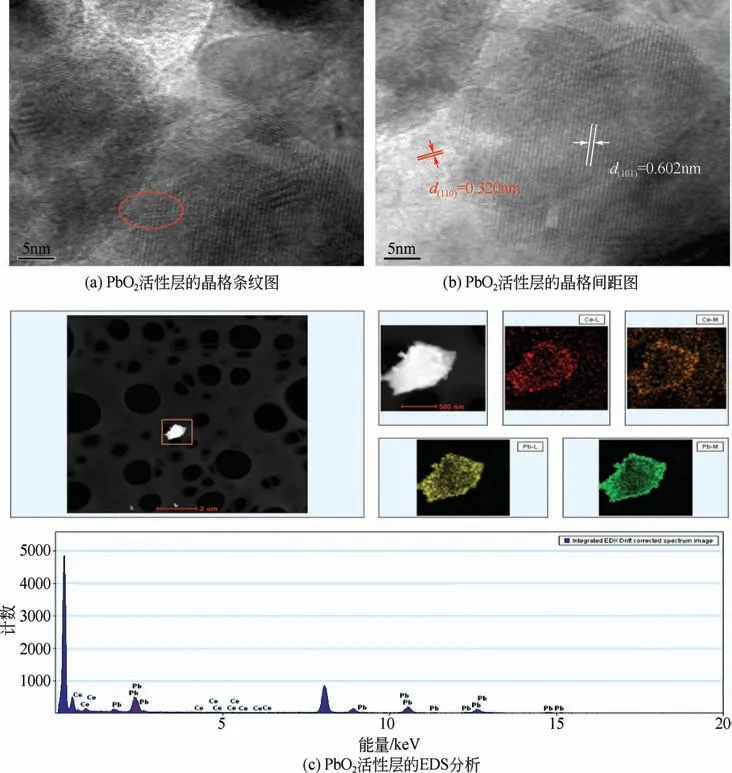

图3 PbO2活性层的HRTEM图

式中,D 代表平均晶粒尺寸,nm;K 代表常数,0.89;λ 代表X 射线的波长,0.15418nm;β 代表衍射峰的半高宽度;θ代表衍射角。

如图3(a)和3(b)HRTEM 图所示,掺杂的铈PbO2电极的晶格条纹间距为0.320nm 和0.602nm,分别与PbO2和CeO2的(110)、(101)平面相匹配。在图3(c)中明显看出PbO2和CeO2混合均匀。以上结果表明,铈已成功地掺入到PbO2中。表1 为通过EDS 分析得出Ce 的元素含量,Ce 的掺杂可以使PbO2具有较小电阻和较快电荷传输效率,进而有利于电催化氧化的进行[23-24]。

表1 Ce元素含量及所占比例

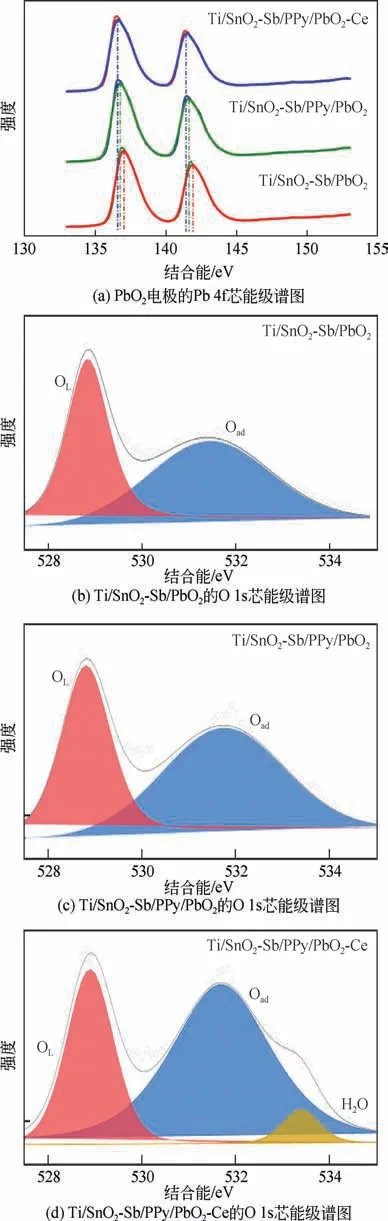

2.2 PbO2电极XPS谱图分析

XPS 谱图用于进一步分析PbO2电极表面上Pb和O 的化学状态。如图4(a)所示,由于电子自旋和轨道耦合,结合能137.6eV 和142.5eV 处的分别为Pb4f7/2 和Pb4f5/2 峰,并且两个峰的分裂能为4.9eV,这是Pb4f 特征值[26]。值得注意的是,经过Ce 修饰后,Pb4f 的结合能移至较低的结合能侧,这可能是由于Ce 具有强大的氧化能力。偏移幅度较小,这表明PPy 和铈的引入不会改变PbO2结构的完整性。如图4(b)~(d)所示,在PbO2电极的表面发现了两种O,并且在Ti/SnO2-Sb/PPy/PbO2-Ce 电极中也存在结合水。研究表明[22],在531eV和529eV 的峰分别代表了吸附的羟基氧(Oad)和晶格氧(OL)[27]。通过XPS分峰面积比值计算得出

Ti/SnO2-Sb/PbO2、 Ti/SnO2-Sb/PPy/PbO2、 Ti/SnO2-Sb/PPy/PbO2-Ce 的Oad/OL分别为1.02、1.16、1.87。而吸附的羟基氧作为一种活性氧,对·OH 自由基的产生非常有利。Oad/OL的增大,证明吸附羟基氧量的增加,催化活性也随之提高[24,28]。因此,与制备的其他电极相比,Ti/SnO2-Sb/PPy/PbO2-Ce电极产生的·OH 更多,因此具备优异的电化学氧化能力。

图4 PbO2电极XPS谱图分析

2.3 电化学表征

图5 PbO2电极电化学分析

如图5(a)所示,Ti/SnO2-Sb/PPy/PbO2-Ce 电极与其他PbO2电极相比,拥有更高的集成面积和更高的电流响应,表明它拥有更多的活性点位和更高的电导率。伏安电荷量(q*)与活性点位的数量和实际表面积呈正相关。因此,q*可以反映电极的电化学活性,高活性的电极通常具有较高的q*值。在相关报道中通常以式(4)[26-27,29]计算q*0以估计电极活性。

式中,q*0是表示电极表面理论活性位点数量的外部电荷值;v 和k 分别代表扫描速率和常数。电极总伏安电荷以q*total表示,其值的倒数与扫描速率的平方根有关,q*-1值越小,总电化学活性表面积越大,该总伏安电荷可以通过式(5)计算。

如图5(b)所示,Ti/SnO2-Sb/PPy/PbO2-Ce 电极的q*值(0~2V 的循环伏安曲线积分)最高,说明电化学活性表面最大。与Ti/SnO2-Sb/PbO2相比,优异导电性的PPy 作为中间层的插入使伏安电荷提升。在此基础上,铈的引入可能会进一步激发PbO2的催化活性,使活性点位数量增加。另外,如图5(c)所示,Ti/SnO2-Sb/PPy/PbO2-Ce 电极具有最大的q*total,这表明PPy 和铈的引入显著增加了整个电化学活性表面积[30]。因此,可以预期Ti/SnO2-Sb/PPy/PbO2-Ce 电极将展现出色的电化学氧化能力。如图5(d)所示,Ti/SnO2-Sb/PPy/PbO2-Ce电极、Ti/SnO2-Sb/PPy/PbO2电极和Ti/SnO2-Sb/PbO2电极的析氧电位分别为1.67V、1.64V 和1.58V。污染物降解的过程通常伴随着氧气释放的竞争反应,析氧电位越高,表明有机物降解的性能和效率越高。

2.4 加速寿命实验

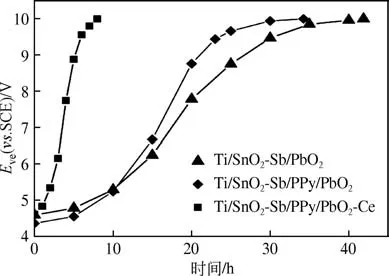

图6 为3 种极板加速寿命测试曲线。Ti/SnO2-Sb/PPy/PbO2加速寿命仅为7.86h,而Ti/SnO2-Sb/PPy/PbO2-Ce电极加速寿命为41.88h(寿命提高5.3倍),根据式(2)计算可得实际使用寿命为37693h。这可能由于SnO2-Sb无法阻止催化产生的羟基自由基向钛基底扩散,导致Ti 氧化成TiO2而脱落。而PPy良好的抗溶胀性和屏蔽作用会阻止活性氧的扩散,延长电极寿命。二氧化锡晶格尺寸介于二者(TiO2、PbO2)之间,易形成间隙固溶体,阻止二氧化钛析出。PPy 与SnO2-Sb 的共同引入,缓解了TiO2与PbO2之间晶格不匹配的矛盾,降低电极内应力,保证电极寿命。

2.5 电催化机理分析(见图7)

Ti/SnO2-Sb/PPy/PbO2-Ce 电极作为一个整体,处理能力的提升是在PbO2优异的催化性能之上实现。

图6 不同极板的加速寿命测试曲线图

SnO2是一种带隙宽度在3.5eV 的n 型半导体,在常温下具有电阻率很高,不可直接作为电极材料[31]。当在SnO2中掺杂Sb 后,电导率大幅提升,氧化活性也更强[32-33],有利于PbO2晶种核化,使PbO2晶体基层中均匀分布[34]。

中间层PPy的引入使得电导率进一步提升,聚吡咯用电化学氧化聚合方法可以在电极表面直接生成导电性薄膜,其电导率可以达到102S/cm,且稳定性好于聚乙炔。聚吡咯的氧化电位比其单体低约1V 左右。聚吡咯在用化学掺杂法进行掺杂后,由于反离子的引入而具有一定离子导电能力。

Ti/SnO2-Sb 和PPy 作为电极修饰部分起到的作用为增强极板强度、延长电极寿命、增强导电性进而提升电催化活性[35-36]。本文以PbO2为代表性金属氧化物分析电催化机理。

图7 电催化机理分析图

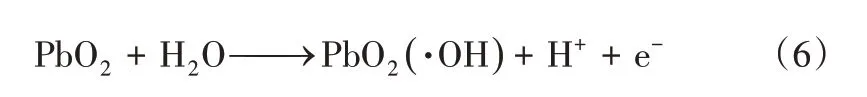

在电场作用下,水分子在阳极电解氧化导致产生吸附的羟基自由基的形成,见式(6)。

氧化铅极板会对羟基自由基产生的强烈的吸附作用。极板活性较强时,羟基自由基会作用在阳极,吸附在电极表面的羟基自由基氧化性随之增强。当电极材料的氧化态高于析氧反应的热动力势能时可能在阳极形成PbO2(·OH),见式(7)[29]。

PbO2(·OH)充当有机物氧化的中间介体,它与吸附的在阳极上的羟基自由基共同降解污染物。在上述氧化过程中,PbO2(·OH)也会持续分解,还原为PbO2电极,并将水分解产生的活性氧释放。值得说明的是,由PbO2(·OH)/PbO2主导的氧化反应对污染物的选择性更强,见式(8)、式(9)。

羟基自由基与PbO2电极表面之间存在弱相互作用。在这种情况下,有机物的氧化由羟基自由基介导,并将污染物矿化,见式(10)。

污染物的电催化氧化不仅可以通过直接氧化来破坏有机物,也可以通过间接氧化进行。就间接氧化而言,最常用的电化学氧化剂可能是Cl2(在中性或碱性介质中为ClO-)。阳极产生适当浓度的氯化物(Cl2、ClO-、)能够增强污染物去除效果。在碱性溶液中,聚集在阳极极板表面的Cl-形成的次氯酸盐,它和溶液中有机基质发生间接氧化,并伴随析氧反应。在活性氯介导的情况下,可以通过吸附的氧氯物质实现氧转移,完成氧化[29,31,37]。

2.6 基于响应面法确定运行参数

实验室温度为27℃±3℃,取1L水于反应器中,分别调节电流密度、电解质浓度、极板间距、初始pH(pH 调节剂为NaOH 和H2SO4),并以COD 去除率评价,再运用响应面法确定最优条件。在Design-Expert 8.0的Central-Composite模型中设计4因素5水平实验(如表2所示),以电流密度、电解质浓度、极板间距、初始pH 为考察因素,以4 个考察因素的单因素实验结果设定考察范围,响应值为COD去除率,试验安排及结果记录在表3。优选出一组最佳实验条件实施在连续式进出水中,测定水样COD值变化并进行耗能计算。

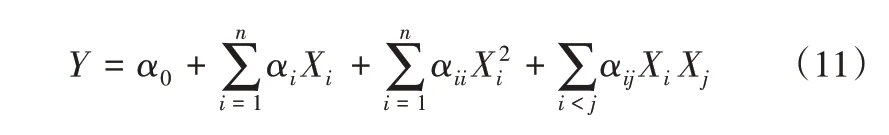

通过平均模型、线性模型、双因素、二次方程、三次方程之间对比的方差分析,试验结果符合二次方程模型,见式(11)。

表2 响应因子编码及水平

表3 响应因子编码及水平

式中,Y为COD去除率;α0为中心点修正反应值;αi、αii、αij和分别为线性、二次项和交互效应系数;Xi、Xj为不同自变量编码。

2.6.1 回归模型及回归分析

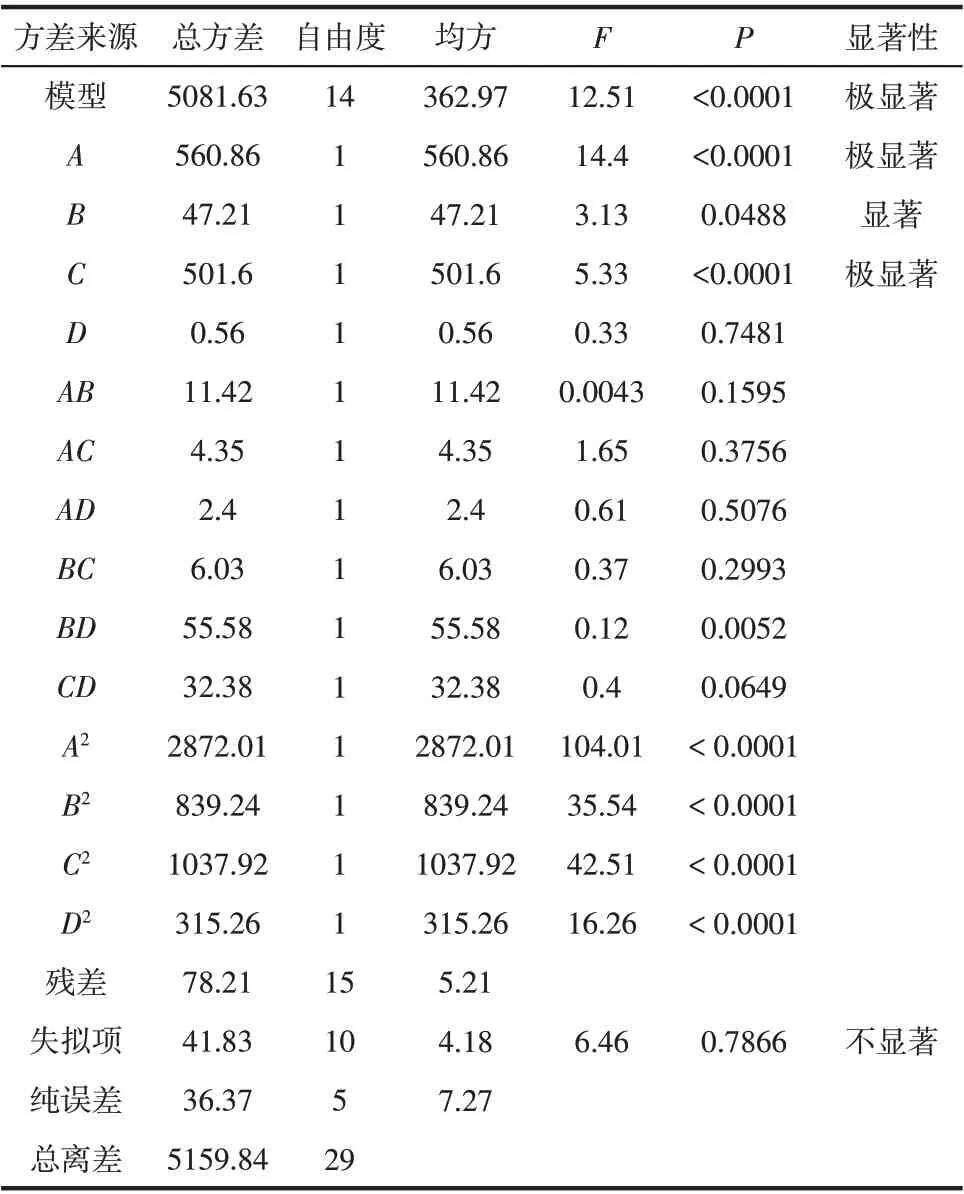

根据Central-Composite 模型的统计结果,对电流密度(A)、电解质浓度(B)、极板间距(C)以及初始pH(D)之间二次方程进行二次回归拟合,见式(12)。表4为二次模型回归方程的方差分析。

表4 二次模型回归方程的方差分析

通过表4 可知,平均模型P<0.0001,这表明方程回归性良好,同时二次方程模型失拟程度不显著,也证明了此模型显著程度极高,也就是说影响因子对结果的作用非常明显[3,6]。多元相关系数R2=0.9848 说明相关性好,能准确拟合该响应值变化。Adj R-Squared、Pred R-Square值分别为0.9709和0.9431,二者差值小于0.2;C.V.=3.29%<10.00%,表明拟合方程可信度与精确度较高,这意味着实验实测值与方程预测值相关性好。观察F值,可以得出4个影响因子对结果作用强度排序:电流密度(A)>极板间距(C)>电解质浓度(B)>初始pH(D)。

2.6.2 响应面分析

结合响应曲面和等高线进一步讨论电流密度、极板间距、电解质浓度、初始pH 的两两交互作用对COD降解效果的影响。对比表4中的F值与P值后得到电解质浓度与初始pH,二者交互影响最明显,其余因素交互作用相对不显著。

图8(a)为电解质浓度与电流密度交互作用对降解率的影响。当电流密度为150A/m2、电解质浓度为6.0g/L 时,COD 去除率斜率最大。在一定范围内,电流密度越大,对有机物的催化氧化越明显,COD 去除效果越好。与此同时,当多环类有机物在羟基自由基作用下,会生成表面聚合物附着在电极上,阻碍污染物与极板进一步接触,但提升电流密度会破坏聚合膜。当电流密度超过150A/m2时,极板表面生成气泡增多,溶液温度升高明显,COD去除率增长减缓,这可能是当氧化基团增多的同时,污染物的扩散效率没有明显变化导致的。同时形成的超电势不断扩大,析氧副反应加剧,使得电解能耗增加。在电催化过程中,污染物降解的主要场所在极板表面膜,少部分在溶质中进行。在有机物与氧化基团反应时会生成中间聚集体,聚集体逐渐累积在极板膜上,阻碍反应进行。

图8 各因素交互作用COD去除率的响应面图

图8(b)、(c)、(f)分别为电流密度、电解质浓度、初始pH 与极板间距与的交互影响。从图中可以明显看出3 组数据的最佳范围,P>0.05,交互作用不显著。图8(c)分别为电流密度、电解质的交互影响,P>0.05,3 者两两之间交互作用不明显。从图8(e)中可看出,当电解质浓度在2~6g/L时,COD 的降解效率在不断提高。但当电解质浓度超过6g/L 时,COD 去除率增长较为缓慢。一方面是由于电解质浓度增大,会使溶液导电能力增强,电压减小,但电导率过大也会加剧副反应程度;另一方面以Na2SO4为电解质时,在阳极表面富集,阻碍氧化基团与污染物接触。在预实验中发现,当溶液pH 为1、2、3、4、5 时,COD 降解率最高为38.24%,这是由于极板在强酸条件下容易钝化,阻碍有机物与极板表面生成的氧化基团接触,酸性越强,钝化越严重,电压越大。当pH 升高后,电压逐渐降低,这有利于电极表面生成的羟基自由基,提高PbO2(·OH)的产生效率,提高降解效果。然而pH 过高,会影响Cl2、ClO-、生成,阻碍有机基质间接氧化过程,所以当pH 超过9 时,降解率逐渐走低。电解质浓度决定整体电子分布是否合理以及电子转移是否高效,电流密度控制着体系的反应效率。初始pH 与电解质浓度二者交互作用显著,成为催化效果关键因素(P=0.0052)。

2.7 实验验证及连续进出水实验

由Central-Composite 模型优化得到预测最佳参数:电流密度161.18A/m2、电解质浓度5.90g/L、极板间距1.58cm、初始pH 为9.05、反应时间90min,预测COD 降解率为91.17%,在此条件下进行3 组平行测试,结果分别为90.31%、90.23%、90.89%,平均值为90.47%,接近预测值,相对误差为0.70%(小于2%),说明实际与预测拟合度较高,模型具有指导意义。

连续进出水为推流循环式流态,符合实际处理情况,对能耗预测更准确。实验条件设置为优化得到的最佳参数,打开曝气泵并调节蠕动泵流速,使水力停留时间为90min,进行3 组实验。设置曝气的原因在于能够有效扰动水体,增加单位面积极板与有机物接触几率。同时减少中间体聚集膜和浓差极化带来的负面影响。测试得到的COD 去除率分别为88.26%、86.71%、86.25%(在动态处理下,未曝气时得到COD去除率分别为81.34%、84.56%、83.48%),平均值为87.07%,与静态处理下的预测值接近,说明了该工作的科学性与合理性,对工程应用具有重要意义。

2.8 能耗计算方法

能耗计算(ECCOD,kW·h/g)如式(13)。

式中,U为电压,V;I为电流,A;t为反应时间,min;V 为焦化废水的体积,L;1000 为换算常数。

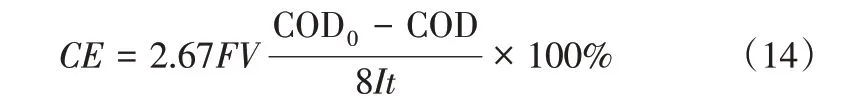

电流效率(CE,%)计算如式(14)。

式中,F 为法拉第常数,96287C/mol;V 为焦化废水的体积,L;I 为电流,A;t 为电解时间,min。

在最优条件下(电流密度161.18A/m2、电解质浓度5.90g/L、极板间距1.58cm、初始pH 为9.05、反应时间90min,初始COD=118.23mg/L,处理效率90.47%)得到能耗ECCOD=0.787kW·h/g。电流效率CE=7.55%。

3 结论

通过沉积法成功制备Ti/SnO2-Sb/PPy/PbO2-Ce电极,通过表征分析证明它具有出色的热稳定性、较多活性点位以及较高析氧电位,因此具有优秀的有机物降解能力和降低能耗。此外,通过相应曲面法获知四个影响因素显著性排序为电流密度>极板间距>电解质浓度>初始pH,其中电流密度和电解质浓度的交互作用最显著。最佳运行条件为电流密度161.18A/m2、电解质浓度5.90mg/L、极板间距1.58cm、初始pH 为9.05,平均降解率为90.47%,与预测值相对误差仅为0.70%,证明了该模型对实际处理的拟合程度高。废水在最佳条件运行的能耗较低,仅为0.787kW·h/g,同时电流效率也达到7.55%。以上数据证明该极板在焦化废水深度处理的优势,具有广阔的工程应用前景。