水合物储气促进技术研究进展

2020-10-20代梦玲孙志高李娟李翠敏黄海峰

代梦玲,孙志高,李娟,李翠敏,黄海峰

(苏州科技大学环境科学与工程学院,江苏苏州215009)

水合物是指在一定温度和压力条件下生成的一种非化学计量晶体化合物,以氢键相互作用的水分子为主体分子形成水合物笼形结构,客体分子填充到笼形结构孔穴中形成稳定的水合物晶体,主、客体分子之间的作用力为范德华力。客体分子包括烃类气体、二氧化碳、四氢呋喃、部分制冷剂等小分子,客体分子的尺寸是影响水合物晶体结构的主要因素,常见的水合物晶体结构类型有Ⅰ型、Ⅱ型和H型三种[1]。

从能源角度看,海洋和永久冻土里含有的天然气水合物资源约占全球所有化石燃料(煤、石油和天然气)储量的53%。天然气水合物因作为一种清洁能源,同时具有封存温室气体、改善大气环境等优势而备受关注[2-3]。在过去五十多年的时间里,基于水合物技术应用的研究越来越广泛[3],主要有天然气储运[4]、气体分离[5]、蓄冷[6]和海水淡化[7]等。水合物用于气体储运具有很多优点,如运输成本较低、储存条件温和等。天然气水合物储运技术的应用主要在三个方面:天然气的长距离运输(固态天然气水合物)、收集石油工业中的伴生气(两相冰水合物)和天然气储存,也可用于中、小型气田的开采[8]。空的水合物晶格就像一个高效的分子水平的气体储存器,每立方米水合物理论上可储存标准状况下160~180m3气体[9],但由于部分自由水并未参与反应,实际储气量低于理论值。通常水合物生成条件比较苛刻,一方面是由于气-液接触面形成的水合物膜阻碍反应体系内的气、液间的传质过程;另一方面水合物生成时释放大量热量,如果无法及时排出将导致温度升高,阻碍进一步发生水合反应;另外,水合物的形成还具有随机性的特点。这些都影响着水合物储气量以及储气速率,制约水合物技术在实际工业中的应用。因此,如何提高水合物的实际储气量和储气速率,是水合物储气技术要攻克的关键问题。

针对水合物生成时存在的气-液-固多相之间传质传热问题,促进水合物生成技术主要包括搅拌、喷雾、鼓泡、添加热力学和动力学促进剂,利用多孔材料的大比表面积和外场等也是常见的水合物形成促进手段,这些方法有效改善了水合物生长速度,提高了水合物的储气密度。本文从改善水合物生成的角度出发,对影响水合物储气量和储气速率等因素进行了总结和分析,探讨这些技术手段促进水合物形成的机理,提出了水合物储气的研究方向。文中水合物储气量或储气密度除特别说明外,均用单位体积的水合物储存标准状况下气体的体积来表示(v/v)[8]。

1 物理强化

水合物长距离运输储存天然气技术主要包括制备、处理、储存运输和分解等过程,其中如何快速制备气体水合物是一项非常重要的研究[3]。物理强化本质上是通过扰动方式增大气液接触面积,在制备水合物的过程中达到强化水合过程中传热传质的目的。物理强化包括搅拌、喷雾、鼓泡以及外场作用等方法,其中效果最好的是液体喷雾方式[10]。利用物理强化方式改善水合物储气能力已有许多研究报道,详见表1。

表1 物理强化对水合物储气性能的影响

机械搅拌是最常用的方法,大多数采用的是搅拌器。搅拌器的叶片旋转使水平溶液面变成锥形面,一方面扩大了气、液接触面;同时搅拌使流体流动性增强,界面处成核自由能小,加速分子成核,缩短水合物形成的诱导时间[11]。郝文峰等[12]研究了搅拌速率和搅拌时间对甲烷水合物生成的反应时间以及储气量的影响。搅拌速率一定时,水合反应时间随搅拌时间延长而减缩短,对储气量的影响则存在最佳搅拌时间,储气密度达到161.16(v/v)。类似的,在搅拌时间一定时,以储气能力为考核指标,存在最佳搅拌速率。这是因为搅拌时间短以及搅拌速率低时,气体向液体扩散的速率小;当搅拌时间过长以及搅拌速率过高时,水合物晶核因搅拌碰撞而分解,从而影响储气效果。Linga 等[15]提出一种新型机械搅拌气体诱导结晶器,气-液界面的液相处配有叶轮,如图1所示。该装置能有效阻止水合物晶体在气-液界面处发生聚集,不断更新气-液界面。与传统搅拌器相比,新型搅拌器作用下气体消耗量明显增加。

图1 新型搅拌器装置图[15]

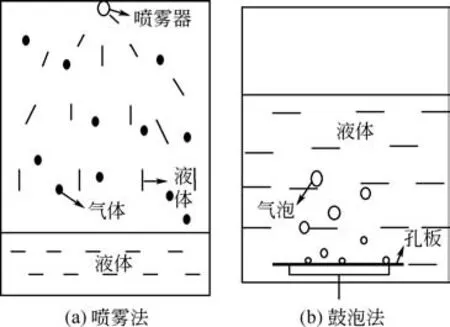

喷雾是将水或者溶液以喷雾的形式与气体接触,增大气、液接触面,使水合物晶体晶格填充率提高,提高了水合物的储气密度,装置示意如图2(a)所示[16]。但该方法存在难以快速转移水合物生成热的问题[11],Rossi等[17]为解决该问题,采用了一种配有6 个喷头喷水的天然气水合物生成反应器,效果良好。赵建忠等[18-19]对比研究了喷雾方式下纯水、表面活性剂和压力等因素对水合物储气密度的影响,认为细微液滴促进水合物快速形成,缩短水合物形成诱导时间,表面活性剂可提高水合物的储气量。

图2 喷雾法、鼓泡法装置示意图[16]

鼓泡是气体从反应釜底部经分布器以气泡状态进入液相,本质是气体分散于液相。微小的气泡可以增大气液接触面积,增加气体在溶液中的溶解度[11],装置示意图如图2(b)所示,可见该方法存在水合物在孔板处生成造成堵塞的问题。王喜等[21]在鼓泡式反应器中研究了压力、温度以及甲烷气体进气时间对水合物生成的作用规律。鼓泡作用下的水合物颗粒沿气泡表面产生,形成水合物薄膜。随着水合物厚度不断增加,最终形成稳定的、不易破碎的水合物壳层。坚硬的水合物壳层阻碍水合物的进一步形成,需要加剧气、液间的湍动程度,使气泡表面形成的水合物壳层破碎,维持水合物壳层较薄的状态。

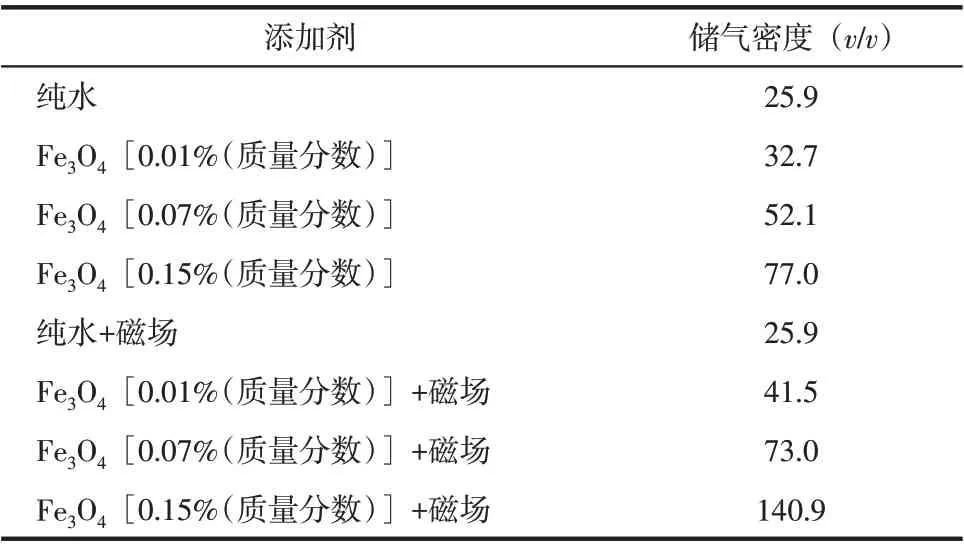

常见的外场作用有磁场、超重力法[22]等。磁场作用可以改变水合物的生长方向和生长区域,从而缩短成核时间, 使水合物生成量增多[11]。Firoozabadi 等[23]研究磁场对CO2水合物生成储气能力的影响,发现磁场的排列、Fe3O4纳米颗粒的添加量等都会影响水合物储气量。初始压力为4MPa、温度为274.15K 时,Fe3O4纳米粒子在有/无磁场时对CO2水合物储气密度的影响如表2 所示。纳米颗粒的引入能够增强水合物反应液体体系的热导率,水合物反应热能够及时地移除;磁场使纳米颗粒均匀排列在溶液中,减少CO2在溶液中的运动阻力,从而增大其在溶液中的溶解度。

表2 磁场对CO2水合物储气密度的影响[23]

物理强化通过增大气液接触面积,创造有利于热质传递的条件,形成有利于水合物形成与储气的环境。从表1中的储气密度数据可看出,液体喷雾方式提高水合物储气密度的效果最好,验证了文献[10]中所提到的结论。喷雾方式使液相分散在整个体系中,增大气液接触面积,晶胞填充率大大提高,所以储气密度也得到提高。物理强化在水合物储气过程中也会带来额外的运行费用和能量消耗,仅使用物理强化难以满足水合物储气的经济和技术要求,需要结合其他手段促进水合物生成。

2 化学强化

2.1 热力学促进剂

以固态天然气水合物的形式实现天然气的长距离运输具有占用体积小的优势,但水合物生成条件苛刻,需在高压条件下形成,可将热力学促进剂加入水合体系中,通过改善水合物生成的相平衡条件(如温度升高或压力降低),增大水合物生成的推动力。通常水合物晶体的结构类型决定了其理论储气能力,本小节根据所添加促进剂可以形成的水合物类型进行分类(见表3),分析SⅡ型、SH 型和半笼形水合物的储气性能以及促进机理。

表3 热力学促进剂

THF是最常见的热力学促进剂,其在常压下可单独形成SⅡ型水合物。Lirio 等[24]研究了THF 对水合物储存CO2的影响,认为THF的添加不利于提高水合物储存CO2的密度,仅为46(v/v)。THF 溶液中CO2的储气密度降低是由于在纯水溶液中形成的CO2水合物为SⅠ型,二氧化碳占据大孔穴;加入THF 后形成的CO2水合物晶体结构为SⅡ型,二氧化碳占据小孔穴或部分大孔穴,THF分子占据大孔穴。Lee 等[25]通过X 射线衍射和拉曼光谱图谱分析晶体结构也得到相同的结论。

CP是一种疏水性液体,同样可形成SⅡ型水合物。Lee 等[26]采用多晶粉末X 射线衍射仪(PXRD)对形成的CP+CO2水合物晶体进行结构分析,结果表明,CP分子完全占据SⅡ型中的大笼,而CO2分子只占据62%的小笼。Sun等[27]提到添加CP并未改善甲烷水合物生成时的储气能力,但能明显提高水合物生成速率。Zang 等[28]研究了不同CP/液相体积比对甲烷水合物生成时的气体消耗量的影响,认为气体消耗量随CP的体积分数增加而增加。Lim等[29]通过观察添加不同体积浓度的CP对CP+CO2水合物形成时的形貌的影响,认为CP 有助于客体分子扩散到水相中,气体消耗量与水合物形成形貌具有相关性。CP对甲烷、CO2气体水合物生成速率与储气量的影响,主要是由于CP 的添加有利于气体分子扩散到水相中,也就是有利于水合物形成过程中的质量传递。

一些较大直径的分子和小直径分子混合可形成H 型水合物,如MCH、环辛烷、环庚烷等。大的客体分子占据H型水合物晶格的大笼,小直径气体分子可占据中笼和小笼,理论计算单位体积H型水合物可储存201 体积的甲烷气体[30]。武文志等[31]研究了不同温度条件下环庚烷、环庚酮、环辛烷、MCH 体系水合物的形成特性,研究结果表明,过冷度影响水合物形成速率,但对水合物的储气效果没有影响。孙志高等[32]的研究表明,在甲烷水合物体系中加入MCH 可促进混合水合物生成,但由于MCH 的密度小,覆盖在水面上,阻碍甲烷气体溶解于水中,因此减少了甲烷气体的耗气量,最终储气密度仅为109(v/v)。H 型水合物虽然理论上能提高水合物储气密度,但需要克服大分子液体对小分子气体在水中扩散的不利影响,这样才能达到改善水合物储气能力的目的。

季铵盐类在适当的条件下与水分子通过氢键与弱离子键相互作用,将季铵盐阳离子包裹在笼形结构中,形成半笼形水合物。相比于经典SⅠ型和SⅡ型水合物,半笼形水合物储气密度更高,更有利于混合气体的选择性吸收。如TBAB半笼形水合物中TBA+阳离子被包裹在大晶穴中,气体分子则可进入小晶穴中。陈玉凤等[33]为了解TBAB 半笼形水合物的储气特性,采用了原位激光拉曼技术和PXRD对水合物光谱特征进行了分析,验证了上述结论。Hashimoto 等[34]用X 射线衍射和拉曼光谱分析TBAB、TBAC、四丁基溴化磷(TBPB)和四丁基氯化磷(TBPC)四种离子型促进剂形成的水合物晶体结构,发现TBAC 水合物属于四方晶系,TBPB、TBPC属于正方晶系;四方晶系结构更能有效捕获CO2气体,而正方晶系结构具有更大的气体容量。但Nguyen 等[35]、Sun 等[36]、Wang 等[37]的研究数据表明,半笼形水合物储气密度仅在19~40(v/v),实际储气效果并不好。

总的来说,从上文中储气密度数据[仅在19~109(v/v)]可得出:单一的热力学促进剂并不能提高水合物生成时的储气量。三种类型的热力学促进剂中,促进生成SH 型水合物的促进剂对提高储气密度最有利,与文献[30]中所比较的理论储气量结论一致。

Veluswamy 等[38]认为热力学促进剂通常占据和稳定水合物笼形结构中的大孔穴,使水合物生成条件变得较为温和,但会降低气体储存量。还有研究表明,热力学促进剂作为添加剂加入水合体系使水合反应速度加快,因而增加了水合反应释放的热量,阻碍水合反应[39]。因此,许多学者通过复配促进剂的方法改善这些缺点,如将热力学促进剂和表面活性剂复配作为添加剂,利用“协同效应”,体系中的储气效果明显得到改善,这在后面会进一步分析。

2.2 动力学促进剂

提高水合物的生成速率以及储气密度是水合物法用于天然气储运技术的关键,研究表明,适当添加动力学促进剂可促进水合物形成。根据国内外学者的研究成果,本节将动力学促进剂分为表面活性剂、纳米粒子、相变材料、多孔介质四个方面进行综述。

2.2.1 表面活性剂

表面活性剂可分为阴离子型表面活性剂、阳离子型表面活性剂、非离子型表面活性剂以及两性型表面活性剂。在水合物形成过程常用的表面活性剂见表4。表面活性剂降低了溶液的表面张力,产生增溶、乳化、润湿等效应,加快水合物生成速率,提高水合物的储气密度。目前,这方面的研究已取得许多成果,本小节将分析表面活性剂的促进机理,比较不同类型的表面活性剂对水合物储气能力的影响。

表4 常用表面活性剂

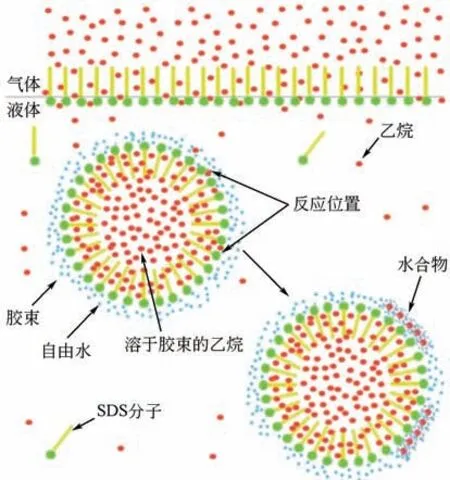

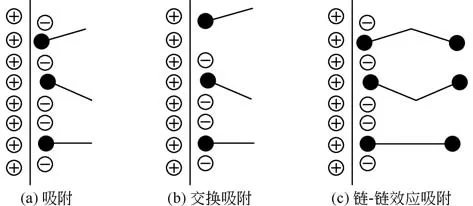

表面活性剂分子具有“双亲”结构,有亲水和亲油基团,从而使溶液的表面张力降低。表面活性剂在溶液中形成的胶束具有增溶作用,增强了气、液两相之间的传质[41]。表面活性剂的促进机理有“胶束理论”“毛细管理论”“吸附理论”“传质增强理论”等[42]。Zhong 等[43]研究SDS 促进水合物生成,发现SDS 存在临界胶束浓度(CMC)。图3 为胶束的模型,疏水基聚集在一起,亲水基分散包裹烃类气体。但也有研究者报道,在SDS溶液体系中低于CMC(或未形成胶束[45])时,也有很好的促进作用[46]。基于临界胶束浓度理论不能解释水合物贴壁生成的现象,有学者为此使用其他机理进行分析,如文献[47-48]使用“吸附理论”分析了促进机理。在一侧带有正电荷的金属壁面反应釜中,表面活性剂的负电性疏水基团头基吸附金属壁面,疏水尾基伸向液相,使固体表面暂时由亲水性变为疏水性,更利于气、液两相接触,使水合物成核位置由气-液界面转至固-液-气三相界面。

图3 水合物形成胶束理论示意图[42]

表5 动力学促进剂对水合物储气性能的影响

表面活性剂的分子结构是影响水合物生成机理的重要因素。如表5所示,通常添加阴离子表面活性剂的水合体系天然气储气密度促进效果较好。从吸附理论的角度考虑,这可能是因为阴离子表面活性剂在水合反应中能电离出阴离子,而气体水合物形成反应器通常为金属反应釜,负电性疏水基团吸附于壁面,从而促进气体分子扩散在液相中,改善水合物储气能力。

靳远等[48]分别比较了AES、APG 以及溶液pH对甲烷水合物储气密度的影响,在强酸条件下AES和APG 抑制水合物生成,强碱条件下甲烷水合物储气密度达到最佳,AES 和APG 都可提高水合物储气密度,AES 的促进效果优于APG。基于固-液界面吸附理论,溶液的酸碱性可改变表面活性剂的吸附特性。实验用不锈钢反应釜的金属壁面带有正电荷,吸引表面活性剂中负电性的疏水基团,通过烷基链的连接在金属表面形成聚集体,使成核界面形成具有毛细作用的多孔环境,增大气液接触面积,如图4 所示。当pH 低至一定程度,改变了水合物的成核位置,使水合物在气-液接触面首先成核,阻碍水合物进一步生长;而强碱条件下,水溶液中存在大量OH-,与阴离子表面活性剂分子电离出的阴离子相斥,使大量疏水基团向金属壁面靠拢,增强了疏水基团在固-液界面的吸附作用。

图4 表面活性剂固-液界面吸附理论示意图[47]

Ganji 等[49]对比了阴离子型表面活性剂(SDS、LABS)、阳离子型表面活性剂(CTAB)和非离子型表面活性剂(ENP)不同浓度下的甲烷水合物储气效果。结果表明,浓度为1000mg/L的CTAB储气密度最大,但低浓度时没有促进效果。Jiang等[50]研究了SDS、SDBS在搅拌反应器中对CO2水合物储气量的影响,结果发现两种表面活性剂促进效果不明显。Sun 等[51]研究SDS、DPG 以及两者的混合溶液对天然气水合物形成过程中的储气影响,浓度为300mg/L 的SDS 溶液储气效果最好,DPG 浓度需达到500mg/L 才能达到最佳储气密度[112(v/v)]。SDS和DPG 复配后的体系相对于仅添加SDS 的体系没有改善储气密度。

2.2.2 纳米粒子

以水合物形态储存天然气时,伴随水合反应释放的大量热量不利于水合物形成。因此,研究者向体系中添加导热效果好,同时有利于储气的添加剂以达到移除热量和提高水合物储气密度的目的。纳米粒子本身作为添加剂可降低水合体系的界面张力[52],其热导率也较高,有利于水合反应热的导出,其大比表面积也为水合物异相成核提供了更多位置。Song等[53]将氧化碳纳米管(OCNTs)与金属纳米粒子(Ag、Cu)相结合形成一种新型纳米促进材料,溶液中的纳米粒子进行布朗运动,起到微搅拌作用,增强水合物形成过程中的传质,单位体积水合物的气体储存密度达到127.5(v/v)。Li等[54]研究了不同纳米颗粒[TiO2、SiO2、多壁碳纳米管(MWNTs)]对CO2水合物形成过程中储气量的影响,发现纳米粒子的种类对水合物储气量影响不大,这与Najibi 等[55]的研究结果一致,原因是纳米粒子作为添加剂并未改变形成的水合物晶体结构。

2.2.3 相变材料

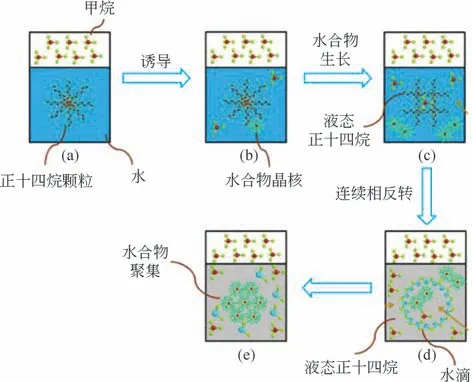

通常气体在有机相变材料中的溶解度远大于在水中的溶解度,增强了传质过程;同时选用具有合适相变温度的相变材料相变时可吸收水合反应热,增强体系的传热过程,达到强化传热传质的目的。水合液相中相变材料的每个液滴都能作为一个独立的反应单元[56],相变材料在体系中率先相变成微小晶体,为水合物生成提供更多成核位置,同时相变材料晶体融化可吸收水合物的生成热。整个反应过程是气体分子溶解于油相之后,水合物首先在固体相变材料颗粒的表面生成,随后成核生长释放大量热量;固体颗粒融化时吸收释放的水合热;最后,水合物严重团聚,生长趋于停止。其作用机理如图5 所示。陈彬等[58-60]在搅拌条件下研究了正十四烷为油相形成的水合体系对甲烷和CO2水合物生成时储气能力的影响,得出水合压力增大有利于水合物产量的提高。压力为5.25MPa时,最佳水合物储气密度达到157(v/v)[60]。随着正十四烷添加量增多,水合物储气密度也呈增大趋势。这是由于随着正十四烷含量提升,更有利于减小传热阻力;同时,气体在高含量的正十四烷中溶解度得到增大,强化了传质过程。相变材料通过强化水合物生成时的传热传质过程,提高水合物生成速率,并提高水合物储气量。但相变材料对水合物储气能力的影响还处于初步阶段,从微观角度分析其影响机理的研究需要加强。

图5 相变材料对甲烷水合物生长作用机理图[57]

2.2.4 多孔介质

气体水合物的生成是复杂的气-液-固多相传热传质过程,从强化水合过程的传热传质角度出发,可通过在水合物生成过程引入性能优异的新型多孔介质,实现水合物高效快速形成。多孔介质具有孔隙尺寸小、比表面积大的特点,为水合物生成提供更大的气、液接触面积。根据多孔介质的来源和固相骨架的化学成分可分为天然多孔介质和人造多孔介质,如表6所示。多孔介质在水合体系中起到物理吸附作用,将气体吸附在孔隙中。因此,多孔介质的亲/疏水特性、孔隙大小以及形状都影响其在水合体系中的作用。多孔介质对水合物储气影响的研究中,通常以单位体积的多孔介质材料储存标准状况下的气体体积为基准,评价水合物储气能力。

表6 多孔介质的种类

(1)天然多孔介质

水合物法埋藏CO2可以很好地实现CO2温室气体的封存。为提高CO2地层埋藏在实际应用中的效率,研究CO2水合物在粗砂、黄土等天然多孔介质沉积物中的储气特性至关重要。石英砂是被用来模拟沉积物中水合物生成最常用的天然多孔介质。石英砂是石英石经破碎加工而成的颗粒,其独特的内在分子链结构、晶体形状和晶格变化规律,使其具有耐高温、热膨胀系数小、高度绝缘、耐腐蚀等特性。水合体系中的石英砂颗粒为水合物生长提供了更多的成核位置,其孔隙产生毛细作用,成核通常发生在孔隙中气-液相界面[61],可缩短成核时间。王春龙等[62]实验研究了石英砂粒径对CO2水合物储气性能的影响,孔径在13.8~26.7nm 之间时,粒径越小,储气能力越强,1m3的石英砂可储存118.8m3标准状况的二氧化碳气体。张学民等[63]也进行了类似研究,报道了不同粒径的石英砂对CO2水合物生成时储气密度的影响,结论与文献[62]相似。Jiang等[64]采用不同冷却速率,实验测定了黄土、细砂和粗砂三种不同多孔介质中甲烷水合物形成时的气体消耗量。降温速率越快,成核时间越短,甲烷气体消耗量越少。三种介质中粗砂的气体消耗量最大,黄土其次。

(2)人造多孔介质

Babu等[65]研究了聚氨酯泡沫多孔材料对CO2水合物气体消耗量的影响,并与文献[66]中不同孔径尺寸的多孔介质(硅胶、硅砂)进行对比。实验结果表明,聚氨酯泡沫增加了气体消耗量,聚氨酯泡沫效果最优,硅胶效果最差。聚氨酯泡沫的孔隙连通性好,其表面润湿性能好,使气、液相更加容易接触。

泡沫金属是由金属基体骨架连续相和气孔分散相或连续相组成的两相复合材料,其孔隙度达到90%以上,具有一定的强度和刚度。泡沫金属的孔隙直径能达到毫米级别,孔隙比表面积大,可以成为优良的分散剂,形成有利于水合物生成的有序排列,增大气、液接触面积;泡沫金属骨架可有效增加体系的导热性能,快速移除水合物生成热,从而促进水合物生成[67]。但谢文钦[68]研究了疏水性泡沫铜对纯水体系甲烷水合物生长的影响,800min 内单位体积的水中甲烷的储量仅为10.06(v/v)。因此,研究者[69-70]利用表面活性剂与泡沫金属复合的协同作用,测试其对水合物储气的效果影响,这在后文将详细介绍。

干水(DW)是将水、疏水性二氧化硅颗粒和空气混合,在高速搅拌下制备而成的可自由流动的粉末。它以疏水性二氧化硅为壳体,将水包裹在内且不会凝聚,形成“硅包水”的微型液滴,是一种逆水包气泡沫[71-72],制得的样貌如图6 所示。高度分散的干水仍具有流动性,提高了气、液接触面积,但其循环性能很差,经水合物生成/分解后,“硅包水”的结构被破坏,基本丧失储气能力。因此,有研究者[73]向纯水中添加有固水能力的胶凝剂(一种微生物食用胶)形成胶冻,再与疏水性二氧化硅高速混合形成改性干水,称为干凝胶(GDW)。相比于纯水体系,干水/干凝胶体系中的微滴都具有高比表面积,在体系中能分散均匀,可达到较为理想的储气效果。Carter 等[73]实验研究了不同硅水比干水体系的甲烷水合物储气能力以及加入不同质量浓度的胶凝剂后形成干凝胶体系的水合物储气密度和循环能力。结果表明,二氧化硅质量分数为5%的干水体系中单位体积的干水储气密度高达175(v/v)。杨亮[67]进行了类似研究,实验对比了干水、干凝胶体系储存甲烷的能力。随压力增大,水合物储气速率加快,但干水体系中最终储气量维持在150~160(v/v),干凝胶体系最终储气量维持在120~130(v/v)。经水合物生成/分解后,干水出现溢出自由水现象,而干凝胶循环性能得到改善,但储气速率以及储气量都有所下降。这是由于干凝胶体系中过多的胶凝剂并不参与水合反应,只是起到结构支撑作用。

图6 干水样貌图[71]

活性炭是研究较多的另一种高表面活性的材料,Perrin 等[74]比较了干、湿活性炭储存甲烷的能力。初始温度为275.15K、压力为8MPa 时,单位体积的干活性炭储存甲烷密度为110~160(v/v),而单位体积的湿活性炭储存密度可达到227(v/v),且水合物首先在大孔径中生成。Liu 等[75]实验研究了活性炭孔径对甲烷水合物储气性能的影响,1.6~2.8nm为最佳孔径范围,单位体积活性炭的储气密度达到204(v/v)。孙志高等[76]研究了含水活性炭体系中甲烷水合物的储气特性,含水活性炭具有大的比表面积和孔隙水特殊结构促进了水合物的成核和生长。水合物储气能力不仅与含水率有关,还随压力增大而增强,在优化条件下单位体积的活性炭储气密度接近200(v/v),与文献[77]一致。

从上述文献的储气密度数据可以看出,大部分多孔介质中水合物的储气能力得到增强。多孔材料的特殊结构可以在水合物体系中起到强化传质传热的作用,但其在实际水合物储气应用中存在挑战,比如对多孔介质的处理,以及多孔介质的循环性能等,这些都需要进一步改善。

2.2.5 表面活性剂与其他促进方法的协同作用

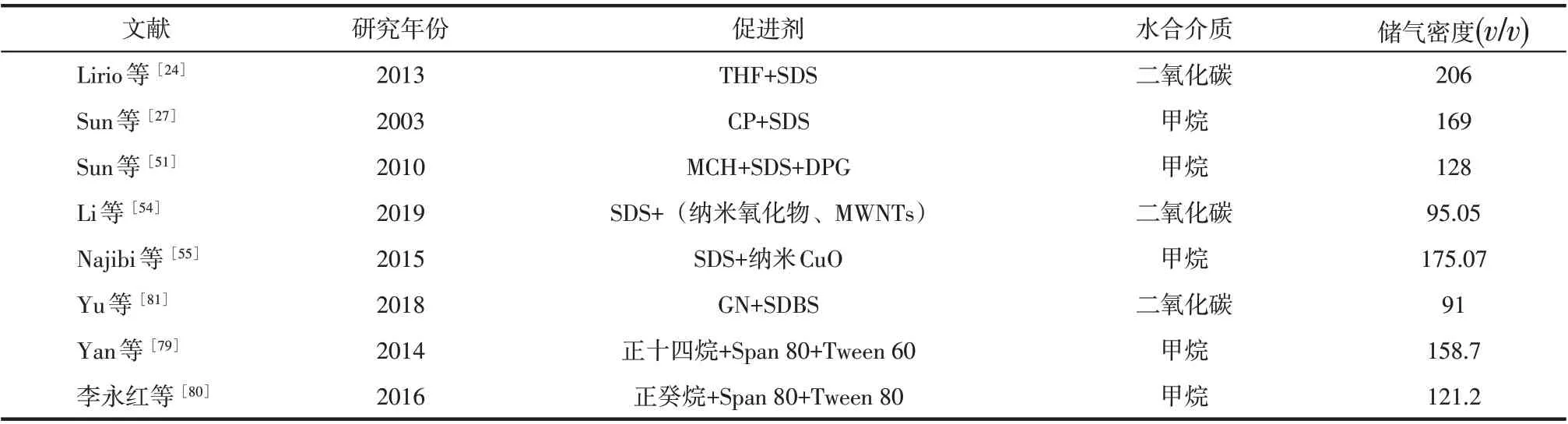

相关研究成果表明,表面活性剂与其他添加剂复配可进一步改善单一添加剂对水合物形成的促进效果,大部分复配后的添加剂对水合物储气能力有明显的提高作用,有利于水合物储运天然气技术的推广和应用,如表7所示。

将热力学促进剂与动力学促进剂复配添加到水合体系中能在降低水合物生成条件的同时提高储气密度。文献[24]中提到单一的THF溶液作为添加剂时使水合物储气量下降,为此研究了SDS与THF的协同作用,发现CO2的储气密度得到了提高。龚果清等[78]的实验结论与文献[24]一致。对比文献[32,51]中MCH+SDS+DPG 体系与仅添加MCH 体系对水合物储气密度的影响,表面活性剂的添加使H型水合物储气密度增加了19(v/v)。

促进水合物生长,提高水合物储气密度的关键在于强化水合过程中的传热传质。目前针对强化传热传质的方法主要有两种:一种是将强化传热材料与强化传质复配使用(如纳米金属材料与表面活性剂体系等);另一种则为使用具有强化传质传热双效作用的新型材料(如相变浆液、改性干水体系等)。以下将从这两方面进行综述。

水合物形成会破坏乳液结构,加入合适的表面活性剂能提高乳液的稳定性。Yan 等[79]利用相变材料的相变能改善水合物中的传热问题,研究了正十四烷浆液中甲烷水合物的储气密度。压力为5.26MPa、搅拌速率800r/min 时,储气能力最佳。过高压力加速水合物生成,使水合物颗粒过大,因而水合物内游离水含量变多,储气密度降低。搅拌速率高时可打破水合物大颗粒,使游离水得到释放,从而提高储气密度。李永红等[80]研究以正癸烷为油相,Span 80+Tween 80为乳化剂形成较为稳定的油包水乳液体系对甲烷水合物储气能力的影响。与纯水体系[储气密度仅为40(v/v)]相比,微乳液体系极大程度地提高了水合物储气密度[121.2(v/v)]。这是由于甲烷在油相中的溶解度远远大于在水中的溶解度,且乳液中的水以小液滴形式存在,在搅拌体系下分散均匀。因此,该体系增大气液接触面积,同时乳化剂的存在使液体表面张力降低,促进甲烷分子进入水相中,增强相间的传质。

表7 复配添加剂对水合物储气性能的影响

Yu等[81]研究了石墨纳米粒子(GN)与SDBS对CO2水合物生成动力学的协同作用。结果表明,SDBS 的加入降低了纳米流体的表面能和体系的表面张力,使气体分子更好地分散在液体中,从而对储气密度有影响。SDBS 的添加量不同使水合物储气密度从62(v/v)提高至91(v/v),最佳添加浓度为0.04%。

黄怡[9]实验研究了聚氨酯泡沫+SDS 对水合物储存甲烷的影响。与纯SDS 溶液体系相比,聚氨酯泡沫能缩短达到水合物储气平衡的时间,SDS+聚氨酯泡沫(孔径为1.0mm)储气效果达到最佳,单位体积的水中甲烷的储气量达到179(v/v)。熊文涛[69]测试了不同初始压力下SDS+泡沫铜体系储存的甲烷量,当压力为8.3MPa 时,单位体积的水中甲烷体积储气量达到165.6(v/v)。Yang 等[70]在SDS溶液中放置泡沫铝(AF,平均孔径1.0mm),在4.2MPa 时,SDS 溶液中无论有无AF 都未形成甲烷水合物,表明AF 的作用只是强化水合反应热的传递。Fan 等[82]把SDS 加入凝胶中形成表面活性剂干溶液(SDS-DS),每个液滴还能具有表面活性剂的性能。在静态系统下SDS-DS 与干水体系相比,两者最终储气能力相当[172.96(v/v)],但提高了储气速率。在低压条件下,SDS-DS 体系储气密度也有所提高。

表面活性剂与其他促进方式复合产生协同作用,既能促进水合物生成,又能改善储气效果。复配体系对水合反应的作用机理较为复杂,需进一步研究。

3 结语

水合物储气技术受到广泛关注,水合物生成速度和储气密度是制约其技术经济性的关键因素。经多年的研究,水合物储气技术已取得许多研究成果。根据目前的研究现状和结果,有以下几点总结和建议。

(1)物理强化方式虽能提高储气性能,但其需要额外的运行费用。因此,将来的研究方向可考虑改善现有的机械装置,如搅拌器中的叶轮、喷雾装置中的喷嘴形状以及鼓泡装置中的孔板孔径,优化水合物储气装置。同时也可与化学强化技术相结合,节约成本的同时不削弱水合物的储气能力。

(2)单一的热力学促进剂对水合物储气密度的改善效果并不好,其作为客体分子占据了水合物晶体的晶穴。利用其与表面活性剂的“协同作用”,复配混合型促进剂,既可以增大水合物生成的推动力,又可提高储气密度。氢气作为新一代的清洁能源,其高效储存技术是关键。因此,水合物储存天然气的研究也可推广应用到水合物储氢的研究中,在选用添加剂时应考虑添加剂对气体溶解度的影响,同时也应寻找绿色、环保的添加剂。

(3)表面活性剂因其分子结构可增强水合体系的传质过程,进而改善储气性能,但其促进机理尚未有统一说法,其与增强传热的添加剂混合加入体系时并不都能促进水合物储气。因此,需进一步结合宏观和微观现象,探寻其促进机理。

(4)多孔介质在提高储气性能方面有优势,但其大规模的应用存在很大的挑战,如气体的最佳注入方式有待研究。需进一步寻找处理多孔材料的方法以及适合工业应用的新型绿色可循环使用的多孔材料。