马铃薯种植气动控制切种装置

2020-10-19温洁明戴宛林李福敏李有立邓鸿阳

温洁明,江 山,戴宛林,李福敏,李有立,邓鸿阳

( 广西大学 机械工程学院,南宁 530004 )

0 引言

马铃薯原产于南美洲,目前主要生产国有中国、俄罗斯、印度、乌克兰及美国等。其中,我国的马铃薯产量居世界第一。2015年,我国启动了马铃薯主粮化战略,推进把马铃薯加工成馒头、面条、米粉等主食,马铃薯成为除稻米、小麦 、玉米外的又一主粮[1]。

近年来,我国马铃薯产业种植面积基本稳定、总产略有增加。随着马铃薯主粮化战略的提出和人民对健康绿色生活要求的不断提升,马铃薯的需求不断增加[2]。然而,马铃薯种植过程中,仅仅实现了播种的机械自动化,而种子加工仍然是手工进行。马铃薯切种是马铃薯生产过程中比较繁琐的环节,也是影响播种质量的重要环节。为了解决这一问题,提高农民收入,设计了一款马铃薯种植气动控制切种装置。在设计过程中,根据实际情况确定了装置的尺寸及适配性,采用自动化气动切割,确保切割的准确性及高速性,从而实现切种过程的高效率和高质量。

1 总体阐述

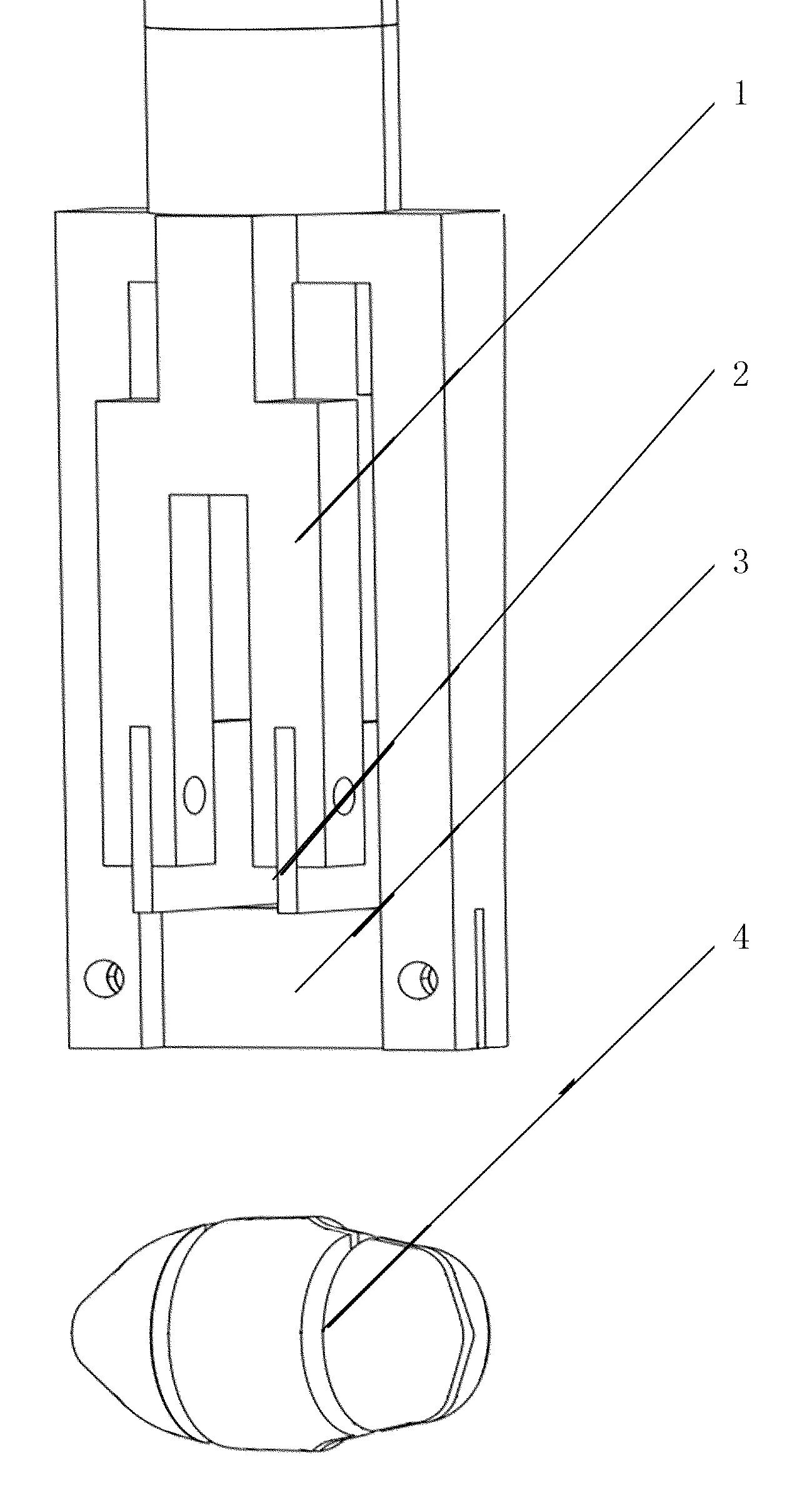

马铃薯种植气动控制切种装置主要由气动切种机构、气动单向链轮供料机构和底座组成,如图1所示。气动切种机构和气动单向链轮供料机构分别安装在底座上。机器运作时,在切种盒中放上马铃薯,供料机构启动,推送马铃薯至切种机构下方;切种机构启动,进行切种操作;切种完毕后,供料机构将已经加工完成后的薯块运送至收集盒,同时运送新的马铃薯进行切种。

1.约束架 2.底座 3.切种盒 4.刀具 5.刀具端架图1 总体设计Fig.1 Overall design picture。

2 关键构件设计

2.1 气动切种机构

气动切种机构如图2所示。机构固定于底座上,气缸固定于底座上端,与切种刀具端架相连接,底座设切种刀具约束装置,保证切种刀具端架垂直运动;切种刀具端架下端与两片上位横向刀具和1片下位纵向刀具相连接。装置启动时,气缸向下产生冲力,带动3片刀具向下进行切割运动,从而实现土豆的切种。

1.刀具端架 2.上位横向刀具 3.下位纵向刀具 4.马铃薯图2 气动切种机构Fig.2 Pneumatic seed cutting mechanism。

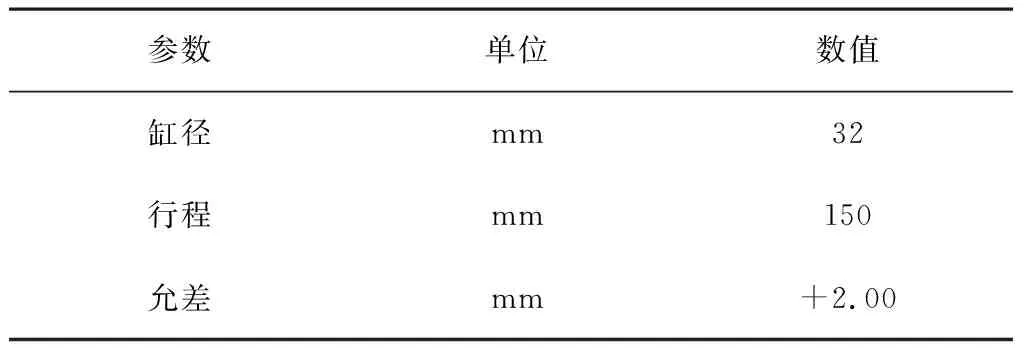

为保证切削力,切种操作采用气缸作为动力,标准参数如表1所示。

表1 气缸标准参数Table 1 Standard parameters of seed cutting cylinder。

选取工作压力为0.5MPa,气缸运行速度为400mm/s。按照国家标准,刀具设计针对气缸速度在50~500mm/s范围内的水平或垂直动作,A≤0.5,则取A=0.5。

式中F—实际输出力;

A—工作阻力;

P—工作压力;

D—缸径。

实际气缸输出力为201N,刀具行程150mm,运行速度为400mm/s。经检验,该输出力满足马铃薯切削所需,速度适中,不会造成马铃薯的跳动和底座构架的不稳固[3]。

为保证马铃薯的出苗率、马铃薯的利用率和生产成本,切种时应控制薯块的质量在40~60g之间,且每个切种必须保证至少1个芽眼。我国种植的马铃薯平均质量在200~300g之间,则每个马铃薯分割成6块最为合理。因此,装置刀具特采用三刀具切种6块模式,且刀具结构为可替换刀具,以减少换机成本和提高工作效率。刀具参数设计如表2所示。

表2 刀具参数设计Table 2 Tool parameter design。

2.2 气动单向链轮供料机构

考虑到切种机构采用气动,冲击性强,速度快,为提高切种效率和为保证安全,设计了半自动气动供料机构。

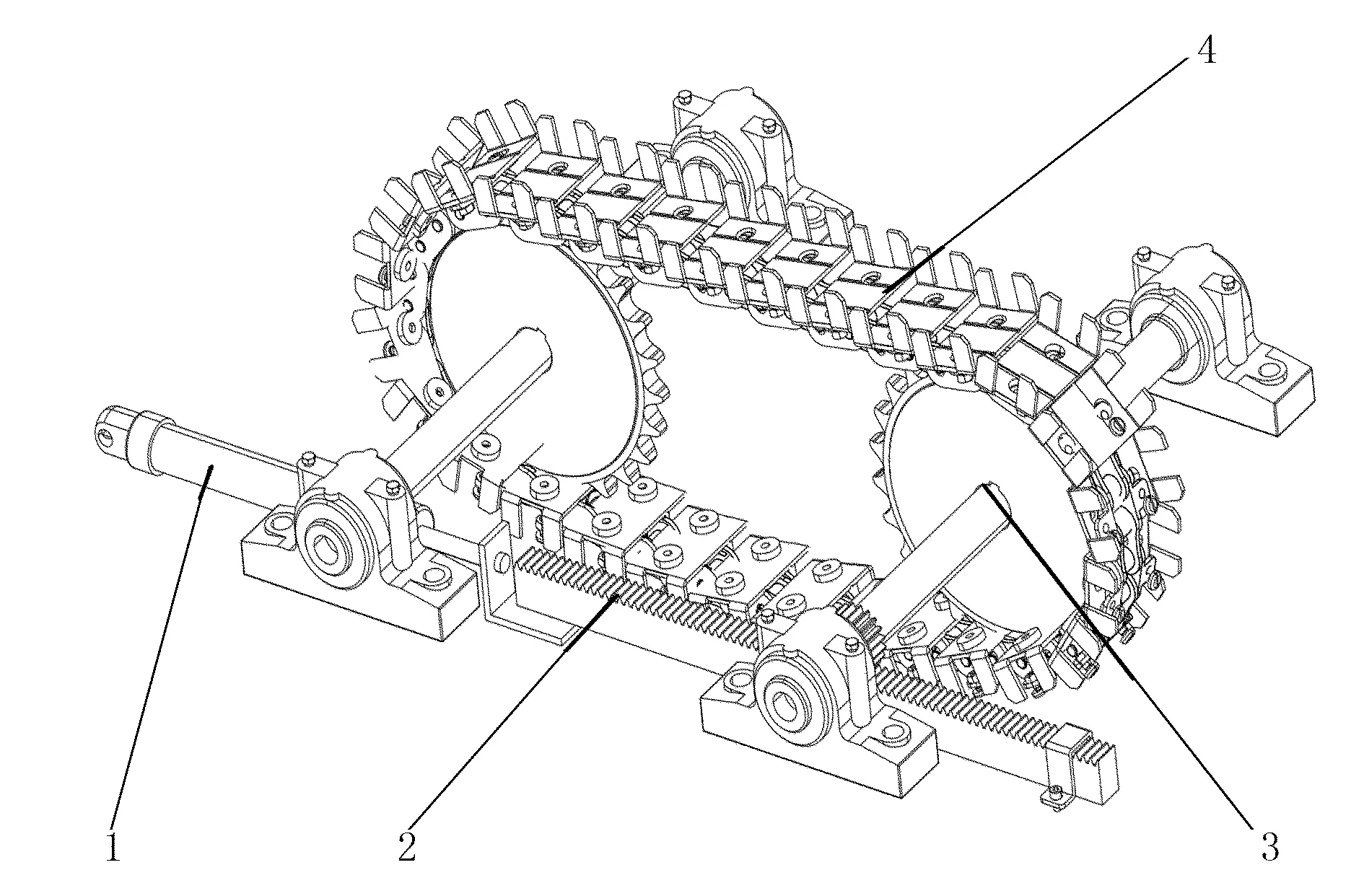

供料主要原理为气缸启动,带动齿条纵向平移,齿条与齿轮轴相衔接,齿轮轴上安装单向运动轴承,链轮嵌套在单向运动轴承上,链轮转动带动链条上的切种盒运动,从而完成自动供料。供料机构如图3所示。

1.气缸 2.齿条 3.单向轴承 4.切种盒图3 供料机构Fig.3 Feed mechanism。

切种盒的作用是承载切种时的载荷和对马铃薯的运动进行限制。为保证切种盒与马铃薯和刀具的适配性,切种盒的尺寸为155mm×75mm×50mm(长×宽×高),切种盒间距为80mm。

选用链轮的分度圆直径为61.08mm,齿数为15,则每移动1个工位时链轮的转动角度为150.09°,即

式中d1—切种盒间距;

d2—链轮分度圆直径;

φ—链轮转动角度。

为保证切种盒的准确切换及切种盒的平稳运行,特选用气缸和齿轮轴规格如表3所示。

表3 供给机构参数Table 3 Supply mechanism parameters。

齿轮转动角度为

式中θ—齿轮轴的转动角度。

在行程为40mm气缸的带动下,齿轮轴的转动角度152.7°与链轮的转动角度150.09°在误差允许范围内,从而能够保证切种盒的准确定位,从而保证机器的正常运转。

3 仿真设计与分析

为了检验马铃薯种植气动控制切种装置整体设计及关键零件设计是否合理,进一步对该装置进行优化,满足农民对农机具高效率、低成本和操作简单的要求,使该装置更加稳定和可靠,便于推广[4],将该装置的UG模型导入ADAMS,如图4所示。

图4 整体构件仿真设计Fig.4 Overall component simulation design。

仿真过程中,通过对试验数据的分析,对整体装置的合理性和稳定性进行优化,且重点对关键零件进行测试,通过实验进行改进[5]。

3.1 刀具切种仿真

切种刀具是装置的核心部件,要求刀具安全可靠,具有较高的经济性,方便农民的使用及市场的推广。为此,对刀具的运行轨迹、速度等方面进行仿真演示,以验证装置设计是否合理。

3.1.1 刀具切种位移-时间仿真

利用ADAMS,以刀具底端刀刃为端点,测量随着时间的变化及刀刃与初始状态的距离变化,如图5所示。由图5可知:刀具运行周期为2s;在单位周期内,运转时间0.75s,空档时间1.25s。这样,既保证了运行效率,又使机器有一定的散热时间,延长了刀具的使用寿命。

图5 刀具切种位移-时间仿真Fig.5 Tool cutting displacement - time simulation。

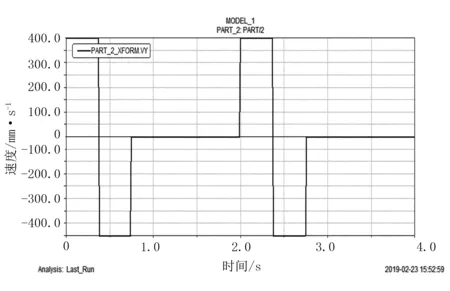

3.1.2 刀具切种速度-时间仿真

在往复切削过程中,对速度的控制极为重要。为保证速度方向的快速转变,特采用气缸动力,使刀具在运行过程中速度平稳,转向迅速,不会对切种盒和底座造成较大的冲击性损伤,保证了装置的寿命和稳定性。刀具切种速度仿真如图6所示。

图6 刀具切种速度-时间仿真Fig.6 Tool cutting speed - time simulation。

3.2 供料机构仿真

为观察切种盒的运动情况,特对链轮运动的角速度进行仿真研究,如图7所示。观察角速度-时间曲线可知:0~1s时,链轮以150°/s的速度运转,速度较低,不会造成冲击,有利于机器平稳的运转;1~2s时,链轮停止转动,保持静止状态,切种机构运作,对切种盒内的马铃薯进行切种。

图7 角速度-时间曲线Fig.7 Angular velocity-time curve。

供料机构与切种机构周期均为2s,具有很好的配合性,且为保证切种机构刀具运转的0.75s内切种环境良好,特设计供料机构静止1s,具有较高的容错率,以抵消制造误差所带来的机构配合不精准,也降低了制造成本。

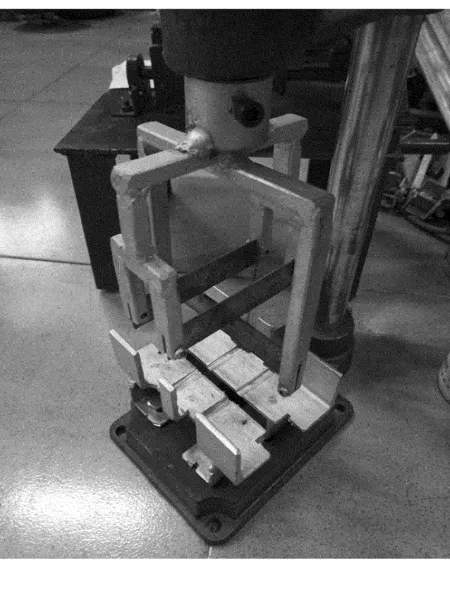

4 试验

利用UG绘制三维草图,并用ADAMS对其进行虚拟仿真,经过对整体及关键部件的仿真与改进,制造了马铃薯种植气动控制切种装置物理样机一台,如图8和图9所示。

图8 刀具样机Fig.8 The cutting tool prototype。

图9 供给机构样机Fig.9 Supply mechanism prototype。

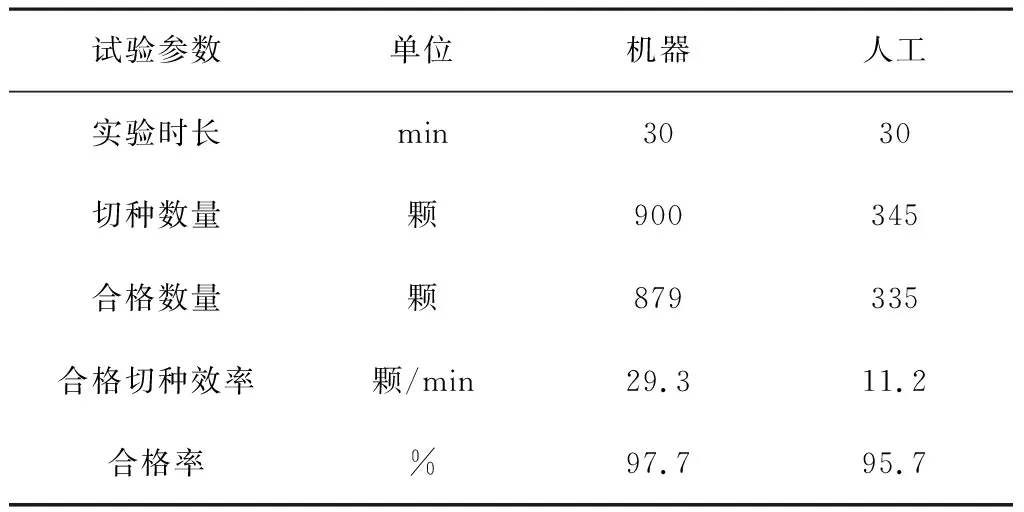

为了检验该装置的性能能否满足农民的日常需求,特对该装置进行实物运转测试,并与人工马铃薯切种效率进行对比。试验参数如表4所示,试验数据如图10所示。

表4 马铃薯切种实验数据Table 4 Experimental data of potato seed cutting。

图10 马铃薯切种数据Fig.10 Potato seed cutting data。

装置工作期间运行稳定,机器效率是人工的2.6倍,合格率比人工略高。试验结果表明:人工切种时,开始效率较高,但随着肌肉的疲劳,人工的单位时间切种数量一直在下降,可见人工切种不稳定性较大,长期劳作,会产生多种病痛;相反,机器切种不仅保证了效率,也解放了劳动力。

5 结论

1)试验数据表明:装置运转期间,切种速度相对稳定,无巨大波动。

2)切种装置效率高,约是人工效率的2.6倍。

3)切种装置采用气缸与机械装置巧妙配合的方式,占地空间不大,价格低廉,符合农民对农机具低成本、高效率的要求。