基于遗传算法的采棉摘锭轨迹综合研究

2020-10-19孙振宇孙文磊何连英

孙振宇,孙文磊,何连英

(新疆大学 机械工程学院,乌鲁木齐 830047)

0 引言

棉花机械化采收是进一步提高棉花生产水平、提高经济效益、降低生产成本和劳动强度、增加农民收入的基本途径[1]。新疆作为我国棉花种植大省,截止2015年初种植面积已突破了34.7万hm2,自然少不了采棉机技术的推广。目前,使用最广的采棉机为水平摘锭式采棉机,国产型号4MZ-5也属于这一类型,但国产采棉机与国外进口采棉机在采摘性能上有一定的差距,原因是核心采摘部件—摘锭(采摘动作的执行部件)仍然依赖于进口。

摘锭运行轨迹的合理性对采棉效率和采摘率有很大的影响,是采棉机采摘头创新设计的重要参照指标。目前,对于摘锭轨迹研究大多数只是对采棉机摘锭轨迹进行仿真,缺乏对采棉机摘锭轨迹系统的轨迹综合研究。所以,本文引用机构轨迹直接综合的优化模型,采用遗传算法对摘锭轨迹综合研究,系统全面地得出在轨迹偏差范围内摘锭所有可能的轨迹形态,为国产化采棉机采摘头以机构轨迹为基础的创新设计提供参考。

1 采棉机采摘原理与轨迹分析

1.1 采棉机采摘原理

采棉机工作过程中,随着机器前行,分禾器将棉株扶起导入采摘室,摘锭一边高速自转一边按设计运动轨迹垂直深入采摘区;当遇到绽开的籽棉时,摘锭上斜沟齿状的沟齿挂住籽棉,籽棉随摘锭旋转从棉桃中被牵拉出来,并逐层缠在摘锭上;摘锭随着滚筒公转,经栅板后从采摘室内退出从而进入脱棉区,高速旋转的摘锭与反方向旋转的脱棉盘相遇,籽棉便在脱棉盘反向摩擦力的作用下从摘锭上脱落集中在集棉室内,继而由气流输送系统通过输棉管送入棉箱内;已脱卸仔棉的摘锭随滚筒转到湿润器处进行清洁(清除摘锭表面残留棉纤维和其他杂物),之后再重新进入采棉室采棉。采摘头实物模拟如图1所示[2]。

图1 采摘头实物模拟Fig.1 Pick-head physical simulation。

1.2 水平摘锭运动轨迹生成

摘锭安装固定在摘锭座管上经曲拐随采摘滚筒做公转周期运动,此间共经历采棉区、脱棉区、淋浴区3个区域完成一次棉花采摘工作过程。

摘锭的公转是为了保证采棉机的高采摘率。采棉机作业时真正作用在棉桃上的摘锭只有摘锭座管上的1排,为了快速采棉,要求采摘滚筒做旋转运动,使得摘锭随滚筒做公转运动。

将图1采摘头模型简化后导入ADAMS,对采棉机摘锭进行运动规律分析。在获取规律曲线时,在ADAMS软件中设定采棉机摘锭运行的工作参数和特定的工作条件。查有关文献可以得知:采棉机在棉田作业时运行速度6.0km/h,采摘滚筒自转速度为156r/min。

设定采棉机滚筒简化模型运行方向水平向右移动,逆时针旋转,凸轮赋予一个移动驱动,设置为1.67m/s,转动驱动设置936°/s,得到采棉机摘锭对地轨迹,如图2(a)所示。

图2 摘锭轨迹仿真Fig.2 Simulation of spindle picking track。

设定采棉机滚筒简化模型绕滚筒大轴自转,凸轮静止,赋予转盘一个转动驱动,转动驱动设置912°/s,得到采棉机摘锭相对轨迹,如图2(b)所示。

选定摘锭末端一点为标记点,将摘锭末端这点运行1周的数据导出,并以文本模式保存。

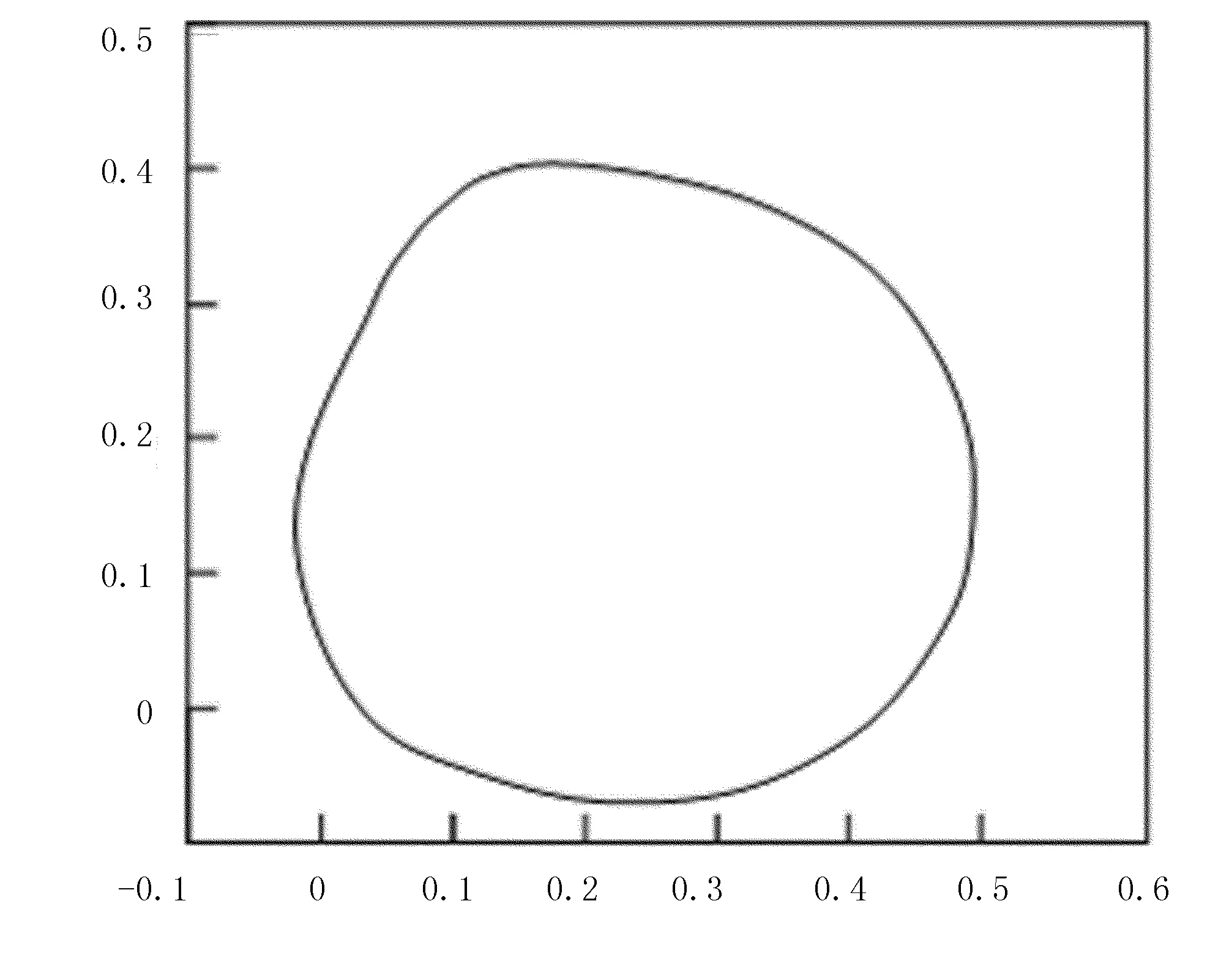

打开MatLab软件,将数据文本数据导入,编写程序将文本中的数据拟合,生成如图3所示的摘锭相对轨迹图。

图3 摘锭作业时相对滚筒轨迹图Fig.3 Relative roller track of ingot picking operation。

2 采摘结构分析与轨迹综合方法选择

2.1 采棉机采摘主要结构

采棉机采摘的主要结构为每行前后布置的采摘滚筒,主要由传动齿轮、凸轮(导向槽)、曲拐转盘、摘锭、摘锭座管和底盘组成。其中,摘锭作为采棉机构的主要执行部件,其运行轨迹主要由凸轮(导向槽)、曲拐及转盘控制[3]。

当滚筒旋转运动时,转盘带动摘锭座管随滚筒回转,摘锭座管上端为曲拐,曲拐上端滚轮沿着导向槽的轨迹在槽内做周期运动。所以,摘锭相对运动轨迹受导向槽控制,跟随曲拐在导向槽内运动,呈现为一不规则椭圆曲线。

2.2 采摘结构等效分析

水平摘锭式采棉机采摘机构图如图4所示。为了研究方便建立如下坐标系:O(0.0)为滚筒中心点,A(15.0)点为导向槽的中心点。

1.滚筒 2.导向槽 3.曲拐 4.摘锭图4 采摘机构结构示意图Fig.4 Picker structure diagram。

连接OA、OC、AB,使得采摘结构等效为由ABCO组成封闭的平面铰链四杆机构。AB段为L3,OA段为L4,采棉机滚筒等效成曲柄L1,L1=238mm。等效后,采摘机构随着曲柄L1以角速度ω1逆时针旋转带动曲拐和摘锭运动,其中BC段为采摘机构中的曲拐L2=113mm。

(1)

l1eiθ1+l2eiθ2≤4+l3eiθ3

(2)

设定角θ1正方向为绕X轴逆时针方向,由欧拉公式eiθi=cosθ+isinθ将公式(2)实部虚部分离得

(3)

其中,θ1为曲柄L1与X轴正方向的夹角;θ2为曲拐与X轴正方向的夹角。

将式(2)对时间t求导,可得

l1ω1eiθ1+l2ω2eiθ2=l3ω3eiθ3

(4)

式中ω1—已知参数滚筒的转速;

ω2—曲拐的角速度。

将公式(4)实虚部分离可得

(5)

通过公式(5)可得采摘机构曲拐的工作角速度为

(6)

θ1=ω1t

(7)

θ2=180°-(∠ABC-∠θ3)

(8)

由公式(5)、公式(8)可以得出平面铰链四杆机构OABC的输入输出角。

2.3 摘锭轨迹综合方法选择

目前,轨迹综合研究方法主要可以分为两大类:第1类为轨迹的直接综合方法,第2类为轨迹的间接综合方法。遗传算法作为轨迹直接综合方法中的一种优化方法,具有搜索能力强、收敛快、鲁棒性强的特点[4],在采棉机轨迹综合中则是将摘锭轨迹偏差函数作为目标函数,不仅可以获得机构轨迹的最优解,还能获得设定误差范围内的较优解。所以,本文采用优化方法中的遗传算法对采棉机构轨迹进行轨迹直接综合的方法对采棉机轨迹进行综合求解。

3 轨迹综合模型建立

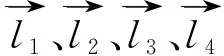

将采棉机采摘头等效替代的平面铰链四杆机构转化为几何参数表示出来,几何变量共有l1、l2、l3、l4、θ1、θ2,以及轨迹标记D点rcx、rcy,如图5所示。以l1为机架,D点为摘锭轨迹标记点,构成双曲柄机构,标记点D跟随机构做往复周转运动。

图5 几何参数示意图Fig.5 Schematic diagram of geometric parameters。

3.1 目标函数

在对于基于遗传算法的采棉机摘锭轨迹综合方中,所采用的优化目标函数包括两部分:第1部分为摘锭运行轨迹标记点的轨迹偏差,第2部分为采棉机摘锭设计约束对其生成轨迹的影响[5]。

(9)

(10)

所以,对需求机构轨迹n个离散P点轨迹综合最小化寻优目标函数可表示为

(11)

其中,n为任务数;i为任务给定的轨迹位置点数。

3.2 约束条件

设计约束条件为曲柄存在的条件,保证至少有1个连杆可整周转动;输入角的顺序,从大到小;设计变量的取值范围如下:

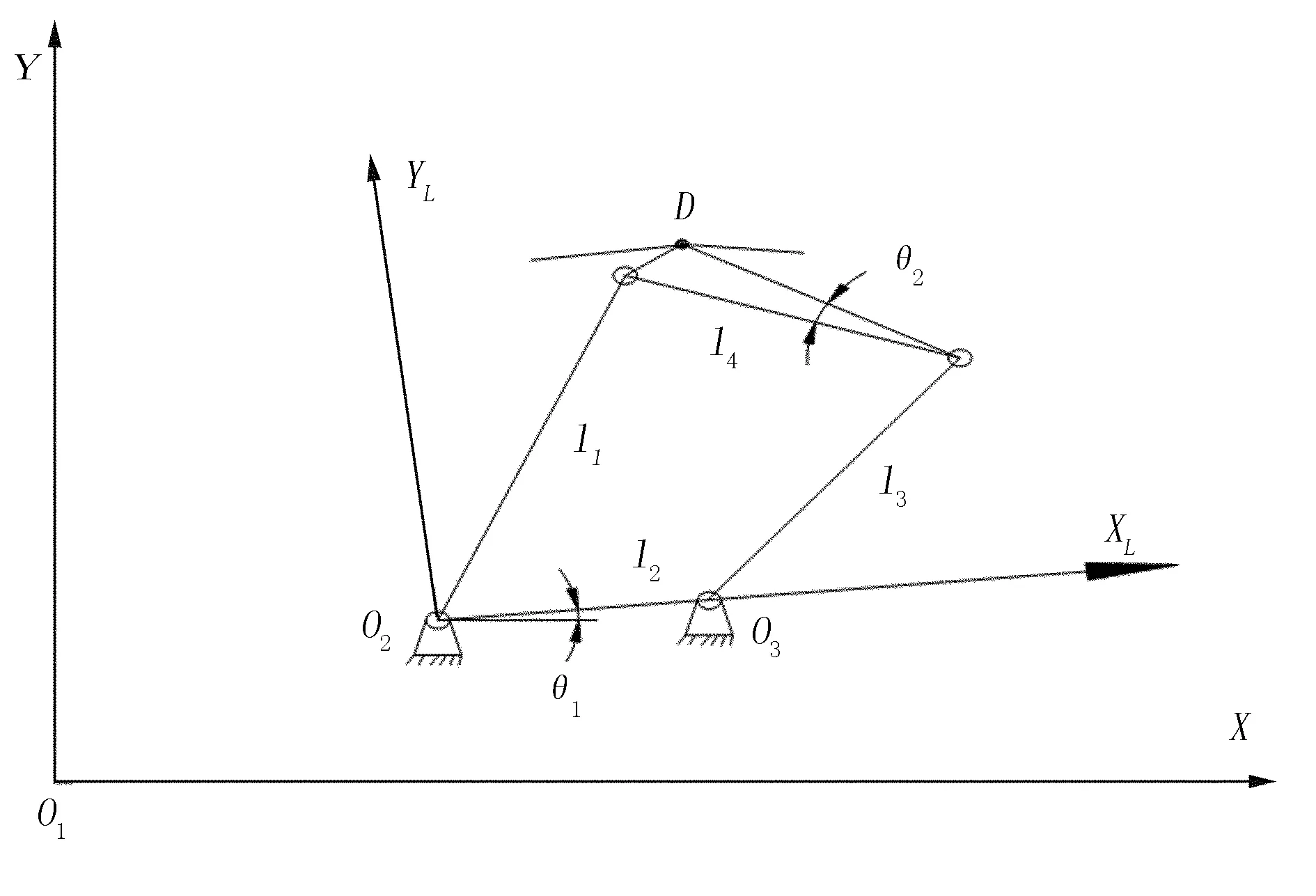

1)l1+l2 2)轨迹点D对应的曲柄转角参量θ2>θ2mod(j+1,n); 3)∀xi∈X,X=[l1,l2,l3,l4,rcx,rcy,θ1,θ2]。 遗传算法是借鉴生物界自然选择和自然遗传机制的随机优化搜索算法,主要特点是群体搜索策略和群体中个体之间的信息交换,搜索不依赖与梯度信息,适合于处理传统搜索方法难以解决的复杂和非线性问题[6]。 一般遗传进化算法都始于初始群体的生成,对于机构轨迹综合问题,初始群体是搜索空间范围内随机生成的设计变量几何,其每个染色体就是一个有设计变量(基因)组成的一组设计变量[7]。 本文设计变量(基因)直接采用实数编码的方式,所有基因组成1个矢量表示,即 X=[x1,x2,…,xn] ∀xi∈R (12) 本文采用约束设计变量的取值范围来限制变量赋值,采用惩罚函数来处理约束条件,在目标函数f(x)添加相应的惩罚项,则适应度函数 (13) 其中 (14) 其中,M1和M2是非常大的常数,用于对应不满足时惩罚目标函数。 选择是为了每次从种群中选择出若干对个体用于交叉赋值,以均匀分布或者随机分布方式,从而可以使较优个体拥有大概率被选中[8]。本文选择用均匀分布方式选取不同的个体组组成一个扰动矢量V,具体算法为 Xi:i∈[1,NP] (15) 其中,Xb为NP(群体规模)个体最优者;Xl1、Xl2是以均布分布方式选出的个体;F是控制扰动量的一个实数。 生成扰动量V以后,将其与群体中个体进行交叉复制以生成下一代中的个体,此操作称为交叉。 交叉采用双亲基因Xi和V以分段多点生成其后代,双亲基因的交叉点采用均匀分布方式随机选择,以确保所有基因均可能被替换。交叉概率在区间CP∈[0,1]内进行。 变异是在复制过程中对基因进行随机修改操作,本文定义为:当Xi变异时,在实数区间随机选择1个数γ,将Xi加或减去γ,加或减操作取决于变异方向。变异操作MP∈[0,1],但比交叉概率要小得多[9]。 机构设计变量为 X=[l1,l2,l3,l4,rcx,rcy,θ1,θ2] 变量取值范围为:l1,l2,l3,l4,∈[0,240];rcx,rcy,x0,y0∈[-240,240];θ1,θ2∈[0,2π]。遗传算法参数:NP=100,CP=0.9,MP=0.1,F=0.6。 打开MatLab软件,利用其遗传算法工具箱并编写程序运行上述步骤进行求解,目标函数快速收敛到近似最优解,且位置偏差在100次迭代后减少了99.99%。在偏差范围内,共有32个满意解。表1给出采用遗传算法求得2个较优解对应的参数和轨迹偏差。图6为表1数据对应的采棉机摘锭轨迹较优解的轨迹曲(“。。。”目标点)(“—”NO1)(“---”NO2)(“—-—”NO3)。 表1 遗传算法优化后数据Table 1 Data after genetic algorithm optimization。 续表1。 图6 表1对应的3个解Fig.6 The three solutions corresponding to table 1。 1)采棉机摘锭相对轨迹为不规则椭圆形状,这是由于导向槽廓形导致的。 2)遗传算法在对机构进行轨迹综合分析时,其轨迹位置偏差在经迭代后几乎为零,显示了该算法的鲁棒性。 3)在轨迹综合方法研究中,为了有效进行摘锭轨迹匹配,需要保证轨迹特征参量的唯一性,轨迹分析所得结果应对轨迹曲线的比例、平移和旋转应具有不变性。

4 基于遗传算法的采棉机构轨迹综合方法

4.1 初始群体生成

4.2 适应度函数与约束条件处理

4.3 选择与交叉

V=Xb+F(Xl1-Xl2)4.4 变异

4.5 采棉机摘锭轨迹综合与分析

5 结论