钵苗移栽机取苗装置研究现状及展望

2020-10-19冯世杰吴明亮

冯世杰,吴明亮,颜 波,全 伟

(1.湖南农业大学 工学院,长沙 410128;2.信阳农林学院 园艺学院,河南 信阳 464000;3.湖南省现代农业装备工程技术研究中心,长沙 410128)

0 引言

随着社会的发展,我国农业劳动人口和人均可耕地面积正逐年减少,而对粮食和经济作物的需求总量日渐增加。作物移栽能够充分利用光热资源,提高复种指数和作物的单产,是我国未来确保农产品供给安全的重要手段[1-3]。目前,半自动化移栽机是国内移栽作业的主力军,作业时靠人工取喂苗,作业效率低、用工量大,机械化效益不明显,很难满足现代农业规模化生产模式的需要[4-6]。自动移栽机的出现很好地解决了上述问题,其取苗装置能连续、高效地将钵苗从穴盘中有序取出并快速移送到目标位置,真正意义上实现了移栽作业的自动化。

取苗装置作为自动移栽机的标志性部件[7],已经成为自动移栽领域研究中的热点[8-12],其对移栽机作业械化水平的提高乃至现代农业的发展都具有重要的意义。为此,对国内外取苗装置的现状进行了分析,针对当前取苗装置存在的问题进行归纳,并对取苗装置的发展方向进行了预测,以期为钵苗自动移栽机的研究提供参考。

1 国内外取苗装置的研究现状

以欧美日为代表的发达国家由于国民生活水平较高,人工成本昂贵,在20世纪80年代就开始了自动取苗技术的研究。近年来,随着自动控制技术、传感器技术、驱动技术及机器视觉技术在取苗装置中的应用,取苗自动化程度也越来越高,目前已有成熟产品应用于实际生产中。

国内对自动取苗技术的研究起步较晚,移栽作业目前以半自动化移栽机为主。近年来,随着人民经济收入和生活水平的提高,我国移栽作业机械化水平的提高已成为亟待解决的问题。由于国外移栽装备不适合我国农业生产的国情,难以在我国推广,因此国内相关科研院所对自动取苗技术开展了研究,目前多数研究成果处于试验、试用阶段。

根据自动移栽作业时取苗方式的不同,将取苗装置分为气力辅助式、顶出式、夹取式、组合式及带式5种类型。

1.1 气力辅助式取苗装置

气力辅助式取苗装置作业时利用气流的作用力使苗钵和穴盘分离,主要由气力产生装置和穴盘移位装置组成。

Frank W. Faulring等[13]设计了气力辅助式取苗装置,如图1所示。

图1 空气辅助取苗装置

取苗时,在穴盘移位装置控制下,待取钵苗随盘依次移位至落苗孔正上方,在自重和气流负压作用下与穴盘分离,通过落苗孔落入导苗管。

为了降低基质损失率,提高取苗成功率, Lawrance N. Shaw等[14]设计了气动-顶出式取苗装置,如图2(a)所示。在顶杆轴向45°开喷气孔,借助气流的作用力使苗钵与穴盘分离,然后顶出,解决了顶出式取苗中顶杆刺入、顶破苗钵导致取苗失败的问题。

图2 气动-顶出式取苗装置

韩绿化等[15]在Lawrance N. Shaw设计基础上研制了底部吹气式钵体与穴盘松脱装置,如图2(b)所示。该装置借助压缩空气瞬间释放的冲击力冲顶钵苗,实现了钵苗与钵穴壁之间非机械接触式松脱。

包春江等[16]研制了气吸式水稻钵苗取苗装置,孙廷综等[17-18]研制了真空落苗机构。这两种取苗装置都用于水稻钵苗移栽取苗,均采用单片机控制来控制落苗管内部空气压力,达到气力辅助取苗目的。

罗锡文等[19-20]研制了气力有序抛秧机,采用压缩气流从苗盘底部将水稻钵苗吹出秧盘,来实现水稻穴盘苗的取苗。

气力辅助式取苗在最大程度上减少了苗钵基质损失和幼苗的损伤,不足之处是瞬时气流强度控制难度较大、下落取苗对育苗穴盘钵穴形状要求特殊、落苗孔不适用于叶幅宽较大的叶菜类作物等,制约了气力辅助式取苗装置的推广应用。

1.2 顶出式取苗装置

顶出式取苗装置由顶苗机构和移位机构组成,作业时移位机构和顶苗机构互相配合,使顶苗杆通过穴盘底部孔把钵苗有序顶出并落入栽植机构,或经输送带送至栽植机构。

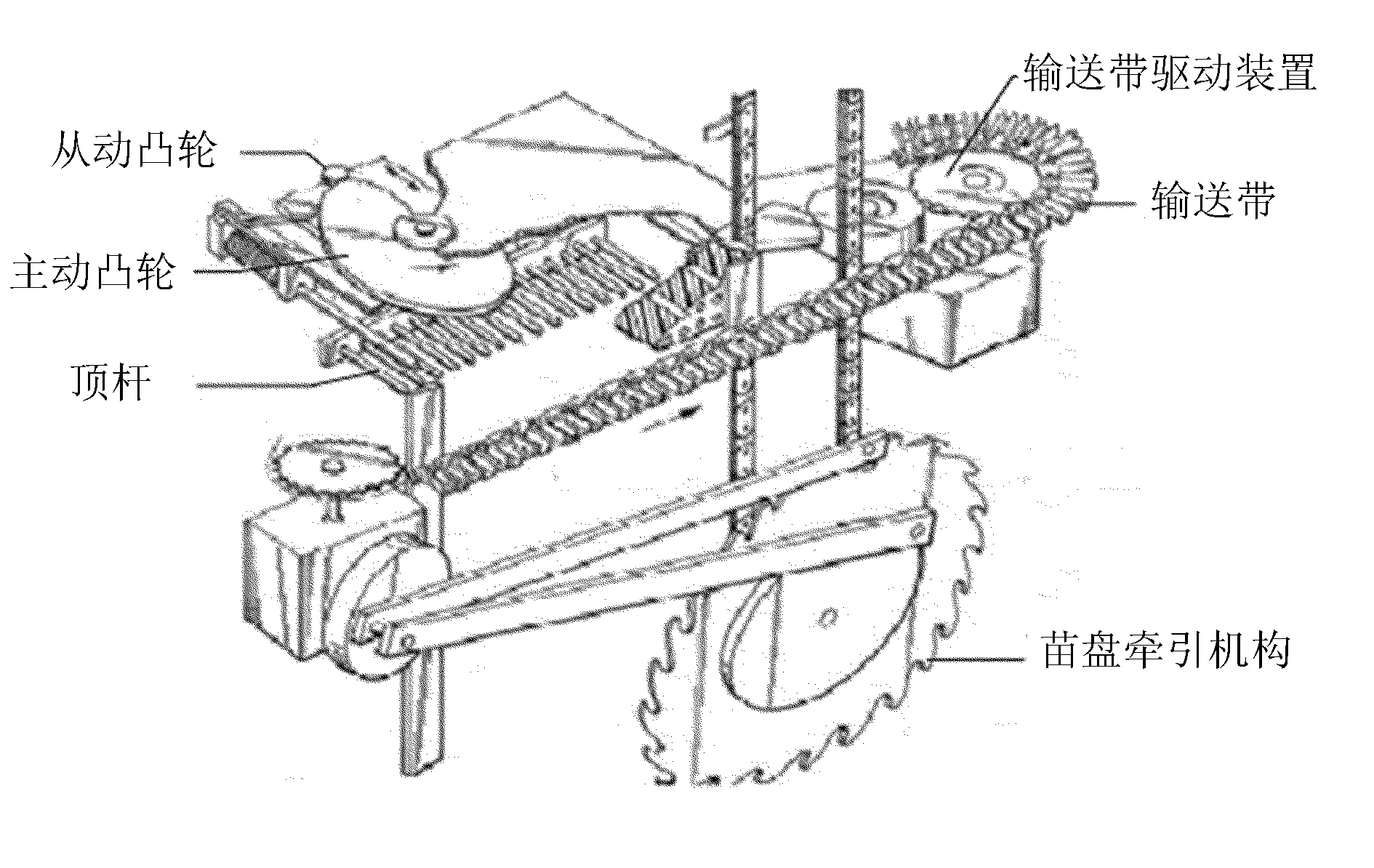

E.C. Armstrong等[21]设计的顶出式取苗装置,如图3所示。取苗时,穴盘在移位机构驱动下在垂直方向逐行喂苗,做往复直线运动的顶杆将钵苗从穴盘中逐行顶出。

图3 顶出式取苗装置

吴崇友等[22]研制了棘爪-棘轮顶出式取苗装置,如图4所示。该装置适用于秧苗移栽机,取苗时顶苗杆将钵苗顶出,然后在拨秧轮的作用下有序落入导苗管。

图4 棘爪-棘轮顶出式取苗装置

宫成宇等[23]设计了用于玉米钵苗移栽的内槽盘式取苗装置,实现了整排顶出取苗,大幅提高了取苗作业效率。尹大庆等[24]设计了一种有序顶出式分秧机构,如图5所示。

图5 有序顶出式取苗装置

该机构作业时秧盘纵向匀速送秧,在匀速旋转的拨杆作用下,通过对应杠杆推动顶杆将同一排钵苗有序顶出。

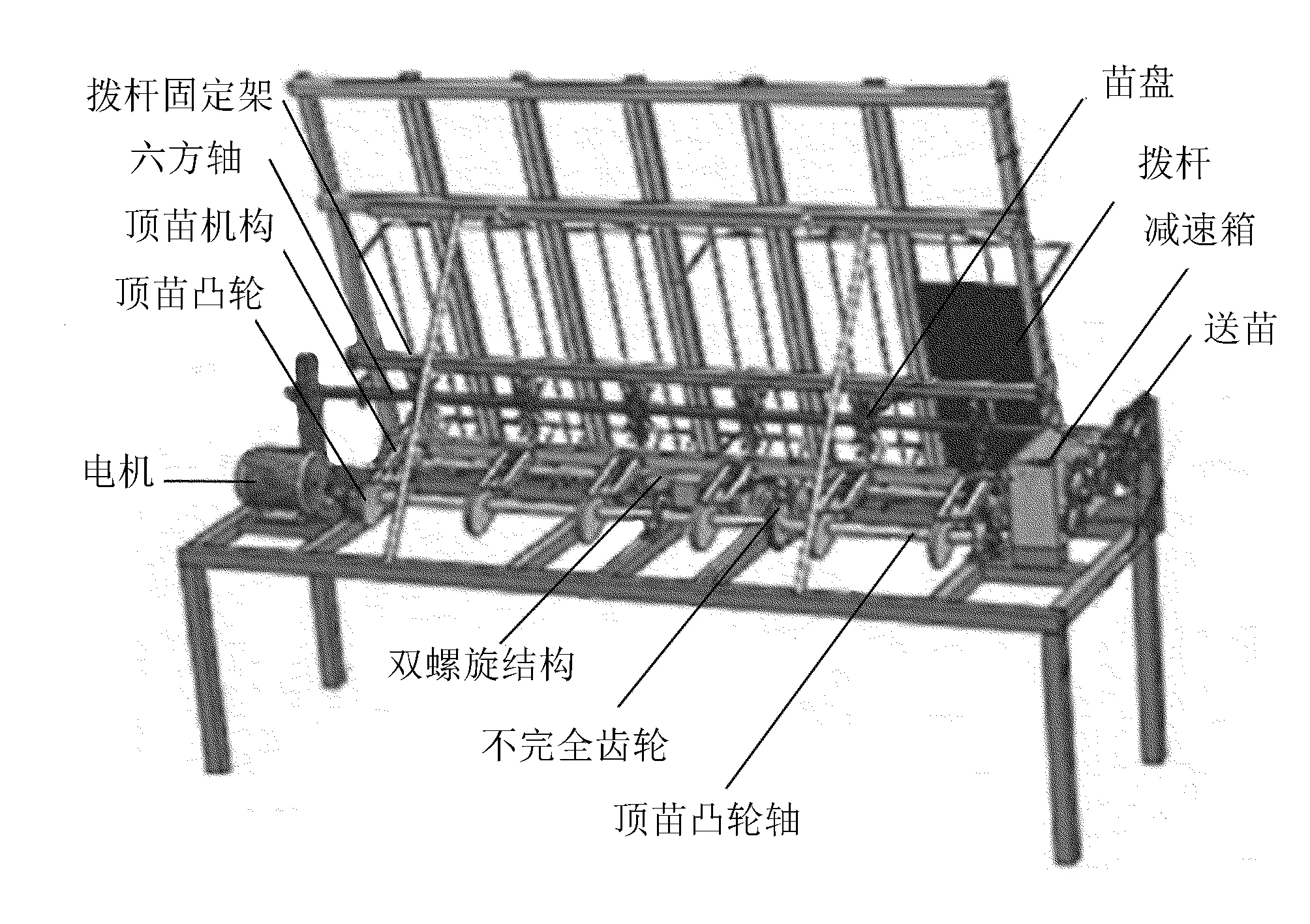

徐玉娟等[25]研制了凸轮滚子顶出式取苗装置,通过提高顶苗凸轮和双螺旋送苗机构的精度,提高取苗成功率。该装置完全由机械传动,成本低,精度高,取苗成功率达到95%以上,如图6所示。

图6 双螺旋凸轮顶出式取苗装置

为提高取苗作业效率和钵苗移栽自动化水平,杨传华[26]研制了基于PLC控制的顶出式取苗装置,在PLC控制下步进电机驱动顶杆将苗顶出至输送带,然后按序将钵苗输送到投苗机构,如图7所示。

图7 伺服顶出式取苗装置

顶出式取苗装置结构相对简单,作业效率高,但对穴盘的制造工艺和穴盘的移位机构控制精度要求较高,同时要求待取苗钵有足够大的内聚力,以免顶杆刺入钵体或顶碎钵体,影响取苗成功率。

1.3 夹取式取苗装置

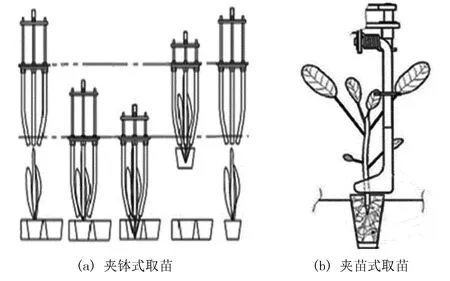

夹取式取苗装置主要由移位机构及取苗手爪组成。作业时,移位机构带动穴盘移动,将穴盘钵穴有序移送到目标位置,取苗手爪末端执行器采用扎入夹钵或直接夹钵苗茎秆的方式,将苗钵从穴盘取出并移送到投苗位置,如图8所示。

图8 夹取式取苗装置示意图

K.C.Ting和Y.Yang等[27]设计了气动滑针式取苗装置,主要由压缩气缸、滑针组成,如图9所示。作业时,以气缸驱动带有传感器的滑针式夹持器垂直接近苗盘钵穴,取苗针下移从幼苗侧面倾斜插入土钵,将钵苗取出。取苗过程距离传感器用来检测钵苗与滑针的相对位置避免取苗滑针伤害秧苗,力传感器用来检测取苗针对苗钵施加的夹持力,以避免取苗针对苗钵夹持力过大而导致苗钵破损影响取苗成功率。

图9 气动滑针式取苗器

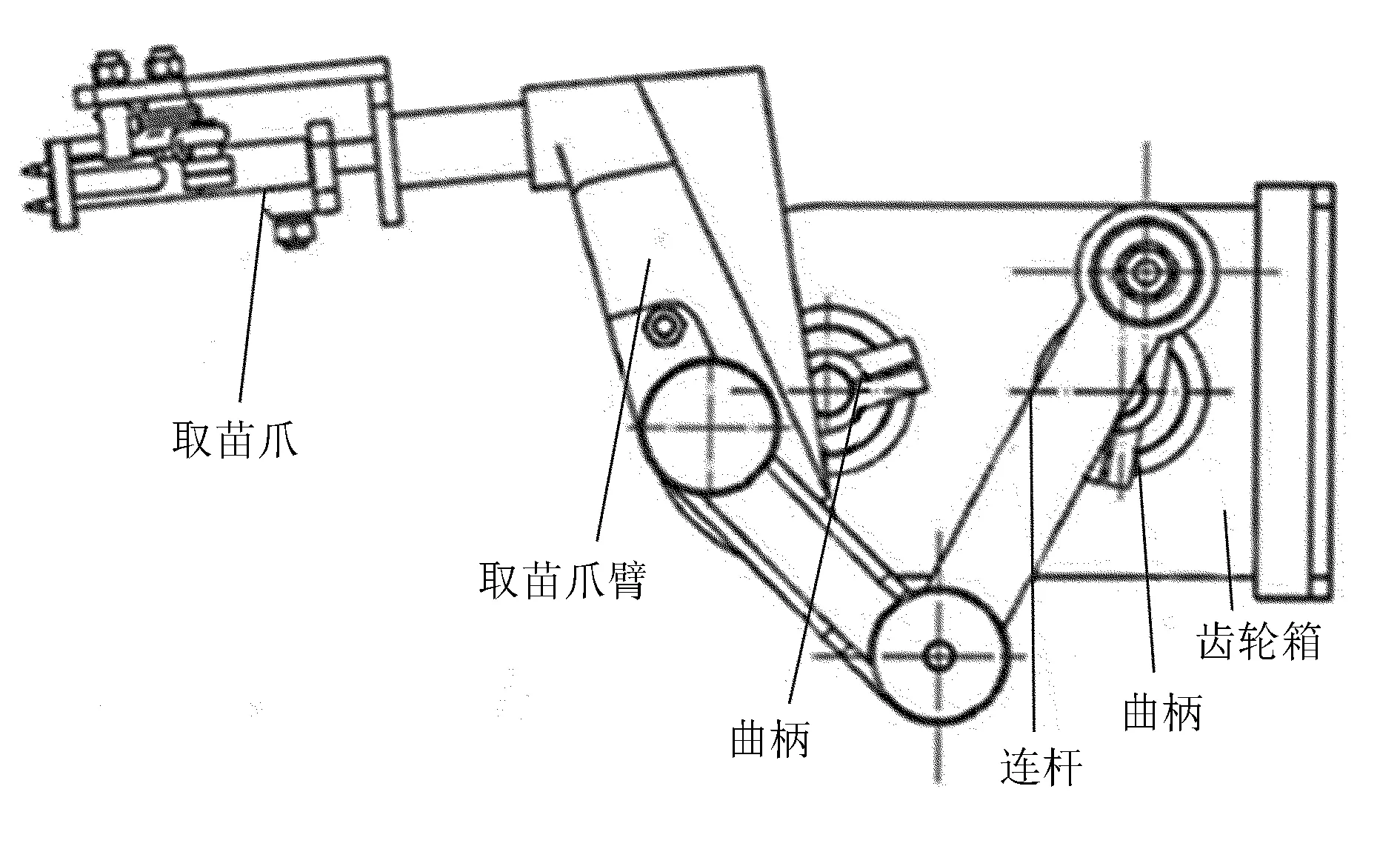

洋马公司研发了齿轮-连杆式取苗机构[28],主要由齿轮箱、连杆-滑槽机构和取苗爪构成,如图10所示。

图10 齿轮-连杆式取苗装置

作业时,在齿轮和连杆-滑槽机构作用下取苗爪实现扎入苗钵,然后由盘形凸轮控制取苗爪开合来完成苗钵夹取和投送动作。该机构结构紧凑、体积较小,但取苗效率不高、滑槽易磨损。

荷兰Visser公司生产的PC-21型取苗装置如图11所示。该装置采用由独立伺服电机驱动的四针式取苗爪,可适应多种穴盘规格,并通过机器视觉技术识别苗的生长情况判别缺苗钵穴,取苗成功率较高。作业时,取苗爪垂直扎入苗钵,容易伤害幼苗,破坏苗钵完整性。美国RAPID公司研制的RTW型取苗装置中,取苗器末端采用片状夹指,结合气动和电控技术从侧面抓取钵苗,有效地降低了取苗器对钵苗的损伤[29]。

图11 PC-21型取苗装置

K. H. Ryu 等人[30-31]开发了一种基于机器视觉的取苗装置,并对取苗末端执行器进行优化处理。取苗时,取苗爪向视觉装置提供的钵苗坐标位置运行,然后由气缸分别驱动取苗末端执行器夹指来完成对钵苗的夹取、移动和投放,取苗成功率达98%。

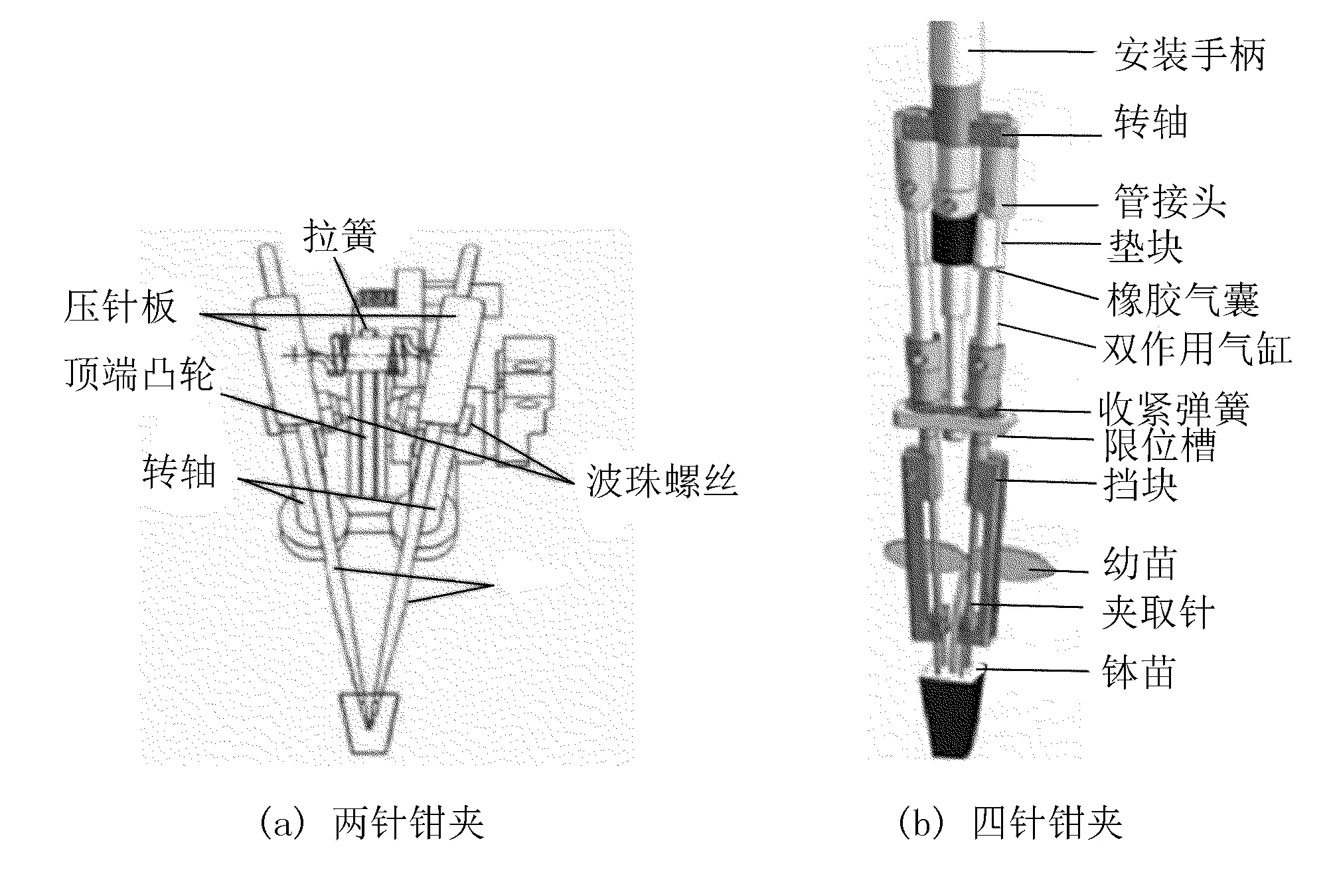

毛罕平团队对夹持式取苗装置研究较多,韩绿化等[32-33]设计了两针钳夹式取苗末端执行器和两指四针钳夹式扎入夹钵取苗器,来提高取苗成功率,如图12所示。

图12 钳夹式取苗器

作业时,当穴盘苗移位到目标位置后,在气缸驱动下取苗针完成扎入、夹取和释放钵苗动作。严宵月等[34]研发了整排取苗装置,极大地提高了取苗效率。

俞高红团队[35-37]开发了一种基于非圆齿轮行星轮系的回转式取苗机构,并对其机构进行优化处理,研制出三臂回转取苗机构,如图13所示。该取苗机构齿轮箱通过齿轮传动实现回转运动,驱动取苗爪按预定取苗轨迹运行,在凸轮顶杆作用下完成扎入、夹取和释放钵苗动作。该取苗机构效率高,性能稳定,但机构中非圆齿轮加工难度较大。

崔巍等[38]设计出了齿轮-五杆式取苗机构,如图14所示。该机构同时解决了洋马齿轮-连杆式取苗机构中滑槽易磨损问题和非圆齿轮行星轮系取苗机构中非圆齿轮加工困难问题。

图14 齿轮-五杆式取苗机构

金鑫等[39]研制了一种五杆-定轴轮系取苗机构,由1对直齿圆柱齿轮机构和平面五杆机构组合而成。胡敏娟等[40]设计了滑针式取苗器,利用滑动取苗针扎入夹取钵苗。韩长杰等[41]设计了多组气缸驱动的翻转摆位式取苗机械手,利用气缸控制取苗爪扎苗、放苗动作。廖庆喜团队[42]为油菜纸质钵移栽机设计了气动嵌入式取苗机构,在气缸驱动下实现取苗针扎入夹取苗钵,取苗成功率达92%。

宋建农等为提高水稻钵苗移栽质量研制出对辊式拔秧机构[43],主要由输秧辊、压秧板、上下拔秧辊等部件组成。作业时,上下拔秧辊运行使夹苗板配合来完成夹茎取苗和松开茎秆投苗动作,如图15所示。

图15 对辊式拔秧机构

韩长杰等[44]设计了基于平行移动夹片式取苗机械手,主要由摆臂、滑杆、长夹片与短夹片组成。作业时,摆臂控制长、短夹片在滑杆上的移动方向,使相邻长、短夹片完成夹茎取苗和投苗动作。

赵匀等[45-46]为降低基质损失,研制了反转式共轭凸轮蔬菜钵苗取苗机构和夹片式夹苗机构,这两种机构都是利用取苗末端执行器夹取钵苗茎秆进行取苗。作业时,夹秧片从钵苗基质附近的茎秆位置进行夹取,通过控制机构来完成取苗末端执行器夹取和投苗动作。

夹持式取苗装置对移位机构和取苗末端执行器的运行精准度要求高,受末端执行器尺寸限制,不适用于钵体尺寸较小的钵苗移栽取苗。由于取苗末端执行器从钵苗的上方对对穴盘苗进行夹持作业,容易伤及幼苗的茎叶;末端执行器扎入苗体后对苗钵施以夹持力会破坏钵体的内聚力,在钵体与钵穴内壁间的粘附力和摩擦力作用下很容易发生苗钵破损或散坨现象,导致取苗成功率下降。

1.4 组合式取苗装置

组合式取苗装置由移位机构、顶苗机构、取苗末端执行器和控制机构组成,具有顶出式取苗和夹取式取苗的优点,能降低取苗末端执行器对幼苗的伤害和钵体破损。作业时,移位机构将带苗穴盘移送到目标位置,顶苗杆穿过苗盘底部漏水孔将钵苗顶出,随后取苗机构末端执行器夹取或扎取苗钵并送到投苗位置。根据钵苗顶出后末端执行器对苗钵的作用方式不同,分为顶夹结合式取苗和顶扎结合式取苗,如图16所示。

图16 组合式取苗装置

Ferrari取苗装置即为顶夹式取苗[47],取苗爪运动至取苗位置后静止,由顶杆将钵苗整排顶出并推入取苗爪夹持区;随后,取苗爪夹持苗钵并将钵苗送至分苗机构。该装置中苗与穴盘的分离由顶杆完成,取苗爪静止接收被顶出的秧苗,其动作稳定可靠,伤苗率低,作业效率高。

Isao Mikawa等[48]人设计的取苗装置如图17所示。穴盘水平放入苗盘移位机构,逐行向前进给供苗,当传感器检测到目标位置有钵苗时,顶苗杆上行将苗钵从穴盘顶出,同时取苗滑针插入苗钵中,然后持苗逆时针旋转将钵苗送至栽植机构,缩回滑针完成送苗。这种取苗装置结构简单,运行可靠,工作效率较高。

图17 Mikawa取苗装置

王蒙蒙等[49]设计了曲柄摆杆式穴盘苗取苗机构,采用摆杆式夹取爪与顶苗机构配合完成取苗,如图18所示。研究中,通过力学、运动学分析和仿真的方法,来确定和优化取苗机构结构参数和工作参数。该机构结构简单,性能可靠,取苗成功率为 95.8%。

图18 曲柄摆杆式取苗机构

为降低取苗装置的制造成本,金鑫等[50-51]设计了纯机械传动的顶-夹结合式取苗装置,如图19所示。其采用圆柱凸轮机构和齿轮-槽轮机构控制苗盘移位,曲柄滑块机构完成顶苗动作,凸轮和齿轮齿条机构完成夹苗、移苗和投苗任务。同时,结合建模和仿真技术对各机构结构参数进行优化,来降低取苗基质损失率。

图19 顶-夹结合式取苗装置

为了提高取苗装置的作业效率,倪有亮等[47]设计了一种由 PLC 控制的取送苗装置。取苗过程中,由PLC控制苗盘移位机构、集排式顶苗机构和取苗爪协同作业完成取苗任务,取苗频率可以达到7次/min。

为了降低取苗时基质损失率和对幼苗茎叶的伤害,何亚凯[52]设计了顶-扎结合式取苗装置。取苗时,顶苗杆先将苗钵从盘中顶出;随后,针状取苗末端执行器从钵体侧面倾斜扎取苗钵,并移送至投苗机构。该装置取苗时基质损失率低,成功率高,适用于叶幅宽较大、茎秆不明显作物幼苗。

组合式取苗装置具有顶出式取苗和夹取式取苗的优势,能减少取苗设备对苗体和苗钵的伤害。特别是采用PLC控制技术和气、液驱动技术后,取苗效率和取苗性能稳定性都得到有效提高,解决了叶幅宽较大和无茎秆类作物穴盘苗取苗难的问题。组合式取苗装置结构相对复杂,受钵苗形态影响取苗末端执行器尺寸较大,制约了作业效率的提高。

1.5 带式取苗装置

带式取苗装置主要用于链式纸钵移栽取苗,由剥纸带机构和输送带组成。图20为Tetsuo Nanbu等[53]设计的带式取苗装置。作业时,用引导盘将两条纸带分别引到剥纸带机构将包裹纸带剥除,随后第一传输带夹持钵体有效完成了取苗作业;待钵苗运行到两组输送带重合位置时,第2组输送带夹住钵苗茎秆将钵苗送到投苗位置。

图20 带式取苗装置

陈海涛等[54-55]为解决链式纸钵苗取苗问题,设计了链式纸质钵苗分离装置。该分离装置能有效提高链式纸质钵苗的分离速度,降低纸质钵苗的破损率。

这类取苗装置结构简单,运行可靠成本低,与专门串联纸质钵配合时作业效率高,但对幼苗茎叶有一定的伤害。

2 取苗装置存在的主要问题

2.1 取苗装置对钵苗损伤率高

根据对国内外取苗装置现状分析可知,现阶段用于钵苗自动移栽的取苗方式主要有夹取式、顶出式和组合式等。这几类取苗装置在作业时末端执行器直接作用于苗钵或幼苗,将钵苗从钵穴中取出。在这个过程中,末端执行器作用于钵苗的力在竖直方向的合力要克服钵苗脱盘时钵体受到的切向粘附力f1、摩擦力f2、法向粘附力f3及苗钵自身的重力,如图21所示。图21中,F1为夹取时苗钵受到向上的合力,F2为顶出时钵底受到顶杆作用力,G为苗钵重力,f1为脱盘时苗钵受到切向粘附力,f2为脱盘时苗钵受到摩擦力,f3为苗钵与钵穴底部的粘附力苗钵4个侧面受力相同。

图21 取苗过程中苗钵受力示意图

由于苗钵自身物理成分的不均一性,使得苗钵与钵穴壁间粘附力及苗钵内部粘聚力差异较大。因此,当取苗过程中末端执行器对苗钵的作用力大于苗钵内部粘聚力时,会造成钵体变形、破损、散坨等现象。苗钵破损轻者会影响钵苗栽后长势,苗钵散坨直接导致取苗失败。另外,钵体损失过大的苗钵在后续投苗过程中,由于质量过小影响钵苗自由下落,导致漏栽率增大。

取苗过程中,由于钵苗的生长受温、光、水、肥及基质成分等多因素的影响,使钵苗的株形差异较大。同时,受限于钵穴的尺寸、数量及取苗装置末端执行器的结构形状,现有的夹取式、顶取式或结合式等取苗方式在取苗时末端执行器都不可避免地与幼苗的茎、叶、根相接触,使幼苗受到伤害。轻微的幼苗伤害会导致钵苗栽后缓苗期延长;幼苗受损严重时会使幼苗致残,直接影响到幼苗的成活率。

2.2 取苗装置作业效率低

取苗装置作业效率取决于末端执行器单位时间内向栽植机构提供钵苗的数量。目前,常用取苗机构每次仅能实现单株取苗或单排取苗,取苗效率相对较低,制约了自动移栽机的作业效率的提高。在自动移栽机技术较成熟的发达国家中,如日本洋马公司研制的齿轮连杆式取苗装置采用单株取苗,作业效率仅为60~70株/min,要提高其作业效率必须提高各机构的运行虚度,但受取苗装置整体各机构力学性能的限制,运行速度提高后取苗装置取苗成功率则大幅下降[7]。倪有亮等设计的整排式顶-夹组合式取苗机构作业效率也只有91株/min,在进一步研究中发现随着取苗频率的升高,取苗成功率迅速降低[47]。目前,移栽技术最为成熟的欧美等国的大型自动移栽机作业效率也不超过150株/行·min[52]。由于取苗装置的作业效率直接制约着自动移栽机的使用成本,因此其作业效率还有待于进一步提高。

2.3 取苗装置通用性、自适应性差

目前,取苗装置的研究虽然取得了较大进展,但其通用性和自适应性不能满足实际生产需要,导致移栽作业中生产成本升高、取苗质量得不到有效保证。具体体现如下:

由于不同种类之间的作物幼苗在株形、尺寸和种植要求等方面差异较大,因此在育苗时要选用不同规格的穴盘,导致在实际移栽中就必须有相应的取苗装置来完成取苗作业。为了满足不同种类作物钵苗移栽作业的要求,科研人员必须设计出不同结构的取苗装置,无形中增加了农业生产成本。

另外,由于受到温、光、水、肥等因素的影响,导致同种作物的株形也具有不均一性;同时,育苗穴盘由于受制造工艺、育苗、搬运及重复使用等因素的影响使穴盘发生变形、扭曲、破损等情况,导致穴盘和取苗装置之间的配合误差增大,取苗质量下降。

因此,要求钵苗移栽机的取苗装置具有较好的通用性和自适应功能,针对育苗穴盘尺寸、形状、完整性的变化进行自动调节,在降低移栽作业成本同时保证取苗装置的取苗质量。

3 对策与展望

3.1 采用新的设计理念设计取苗装置

针对常见取苗装置作业中由于末端执行器直接与钵苗相互作用而对钵苗产生损伤的现象,在分析现有取苗装置作业过程中钵苗受力的基础上,总结不同取苗装置取苗时对钵苗产生损伤的共性,从求新、求异、求变的角度对育苗穴盘及取苗装置的结构进行创新性设计,而不是仅仅立足现有装置进行功能弥补性改进。笔者所在团队开发出钵穴可开式活动苗盘[56],通过降低钵苗与钵穴之间接触面积及相互作用力来降低苗钵脱盘时的基质损失。同时,在此基础上设计出托举式取苗装置[57],将脱盘后的苗钵从底部托起,避免作业时取苗末端执行器与钵苗之间产生损伤性接触,以提高取苗质量。

针对现有取苗装置受自身结构力学的限制不能大幅提高取苗频率,且采用逐一取苗或逐行取苗的作业方式,导致取苗效率较低的问题,打破传统认知,采用整盘钵苗一次性取出。笔者所在团队设计的托举式取苗机构采用整盘取出式[57],在不提高取苗频率的前提下大幅提高取苗装置的作业效率。

3.2 运用智能技术武装取苗装置

针对实际生产中取苗装置通用性、自适应性差的问题,将智能技术应用于取苗装置的研制中。智能技术具有自动采集信息、传递信息、处理信息并根据处理结果发出控制指令的功能。当育苗穴盘规格、钵苗株形发生变化或穴盘因破损、变形导致钵苗移位出现偏差时,取苗装置控制中心能根据采集到的穴盘和钵苗相关的形状、位置参数、控制中心存储的标准参数进行比较,经计算和分析后对取苗装置执行机构的运行参数进行优化,在保证取苗质量和取苗效率的前提下完成取苗任务。

3. 3 展望

1)自动移栽机取苗装置对穴盘规格和钵苗整体质量要求较高,在研究取苗装置和育苗设施的同时育苗农艺也会有较大提高,使农机和农艺能够真正融为一体。

2)随着现代农业机械研究的不断进步,结构简单、性能可靠、作业效率高且不损伤钵苗的取苗装置将会应用在钵苗自动化移栽作业中。

3)从现代农业应用需求的角度来看,能识别不同规格的穴盘结构特征及钵苗株形差异,并能根据识别结果进行自适应调节的、高度自动化、甚至智能化的通用型取苗装置是今后的发展趋势。