虚拟评审技术在汽车维修性开发中的应用

2020-10-19顾晨磊李睫王蓉赵廷香彭颖蔡宇琳

顾晨磊, 李睫, 王蓉, 赵廷香, 彭颖, 蔡宇琳

(1.泛亚汽车技术中心有限公司, 上海 200120;2.延锋安道拓方德电机有限公司, 浙江 丽水 323000)

随着中国汽车产业前十多年的迅猛发展和近两年的略微滑坡,汽车产业的竞争日益激烈甚至趋向白热化。为更快、更高效地抢占汽车市场份额,各主机厂在新概念推广、新技术使用、新车型开发和迭代上纷纷快马加鞭、各显神通,快速且高效地推出一款又一款极富竞争力的车型。在各品牌车型快速开发上市的同时,能否对汽车开发及制造成本、性能提升、售后维修及保养服务等进行全面考虑和兼顾并找到最佳平衡点,成为衡量一个主机厂产品研发能力的关键要素之一。

随着汽车产业的发展,国内的汽车文化日益精进,车主们对汽车也越来越了解,对用车体验的要求水涨船高。他们不再仅考虑车辆的驾乘性能及油耗数据,还会衡量汽车及其零件的维修便利性和维修成本。针对整车开发中汽车维修性开发和设计,该文从介绍汽车维修性和虚拟评审技术入手,结合实际,分析虚拟评审技术在汽车维修性开发中的应用。

1 什么是汽车维修性

汽车维修性一般是指汽车在出现故障时,能在规定的条件下和规定的时间内按照规定且简便的维修方法、维修程序和操作步骤,使用规定且合适的维修零部件,达到或恢复规定功能的能力。一套完整且实用的汽车维修性设计,需同时满足两方面的需求:一是合适且准确的维修零件或维修部件,即什么时候该用最细分的散件进行维修,什么情况下又该用组合部件进行替代,这取决于主机厂在车辆和零部件开发过程中制定的维修策略和零部件释放策略,这是一个成熟的主机厂的售后开发能力和经验积累最直观的体现。它不仅需考虑拆装每个零部件的技术要求和4S店实际操作的可行性,还需综合考虑维修工时、零件更换成本、专业工具等费用及主机厂零部件的仓储、物流、供应商产能等方面的影响。二是便捷有效的维修或保养方式。售后维修不同于原厂产线装配,在没有原厂高精度的工装及检测设备,且零部件拆装工序不可能完全借鉴生产工序的情况下,如何使用最常规、最顺手的工具,通过最简洁、最有效的操作步骤,在不影响车辆其他零件或系统的情况下完成汽车的常规保养、零部件维修或更换非常重要。而要做到这一点,需要在整车先期开发过程中既要考虑车辆各子系统或零部件之间的尺寸配合、空间布置和车辆装配工艺,还需在每个评审的节点对车辆各子系统甚至各子零件的维修性进行设计和评审,并在后期进行相应实车验证以保证其准确性。

2 什么是虚拟评审技术

一般来说,虚拟评审技术可理解为通过按比例构建的整车数模或各固定好尺寸坐标的零部件数模,在车辆开发过程中的每一个节点,由不同系统工程师对车辆的各系统布置、车辆空间、安装工艺及拆装维修等方面进行可行性分析和研究,发现问题、上报问题并讨论解决或进行利弊权衡后择优设计的一门学科。虚拟评审可作为维修性评审的重要手段,它有别于实车评审或验证,可在整车开发项目初期就开始进行,从而在设计定型、模具准备及样车试制之前更早地发现新开发车型存在的问题并解决问题或加以优化,更早且更显著地降低设计更改成本,缩短设计更改周期甚至整车开发周期。而随着整车开发项目的推进,各虚拟评审节点的时间跨度相应加长,虚拟评审的频率会逐渐降低;同时试验样车的实车验证则慢慢增多,与虚拟评审相辅相成,存异求同,相互验证。

3 如何在汽车维修性开发中应用虚拟评审技术

3.1 应用概述

通过了解虚拟评审技术的概念和作用,不难发现,虚拟评审技术是贯穿在整车开发过程中用以发现问题、解决问题的重要方法。如何才能在汽车维修性开发中更好地使用虚拟评审技术,需要做到以下两点:1) 熟悉维修性开发的要求和基本准则,包括各子系统或零部件在拆装时是否需要专门工具进行拆装、拆装时是否存在空间干涉及是否需要增加无谓且费时的操作步骤。如部分特殊尺寸或安装工艺的紧固件在拆装时的工具要求和工具空间,部分长尺寸紧固件在拆装时的退出空间及某些零部件的拆装路径是否合理、是否需先拆装其他不相干的零件等。这需要将静态评审和动态模拟相结合进行分析,通过静态评审测量各零部件的尺寸干涉和空间预留及拆装步骤的简便和合理性,通过动态模拟评估部分困难零部件的拆装路径,从而判断其维修便利性甚至可行性。2) 对车辆零部件的易损情况、易损原因、历史报修率、更换工时及所需耗费零部件(含紧固件)的成本进行分析,然后上报问题及相应分析数据,结合实际开发进程,选择最合理、最有优势的设计方案来保证项目的继续进行。下面通过实例讲解如何使用虚拟评审技术并结合分析数据和实际情况来解决或优化汽车维修性问题。

3.2 案例一

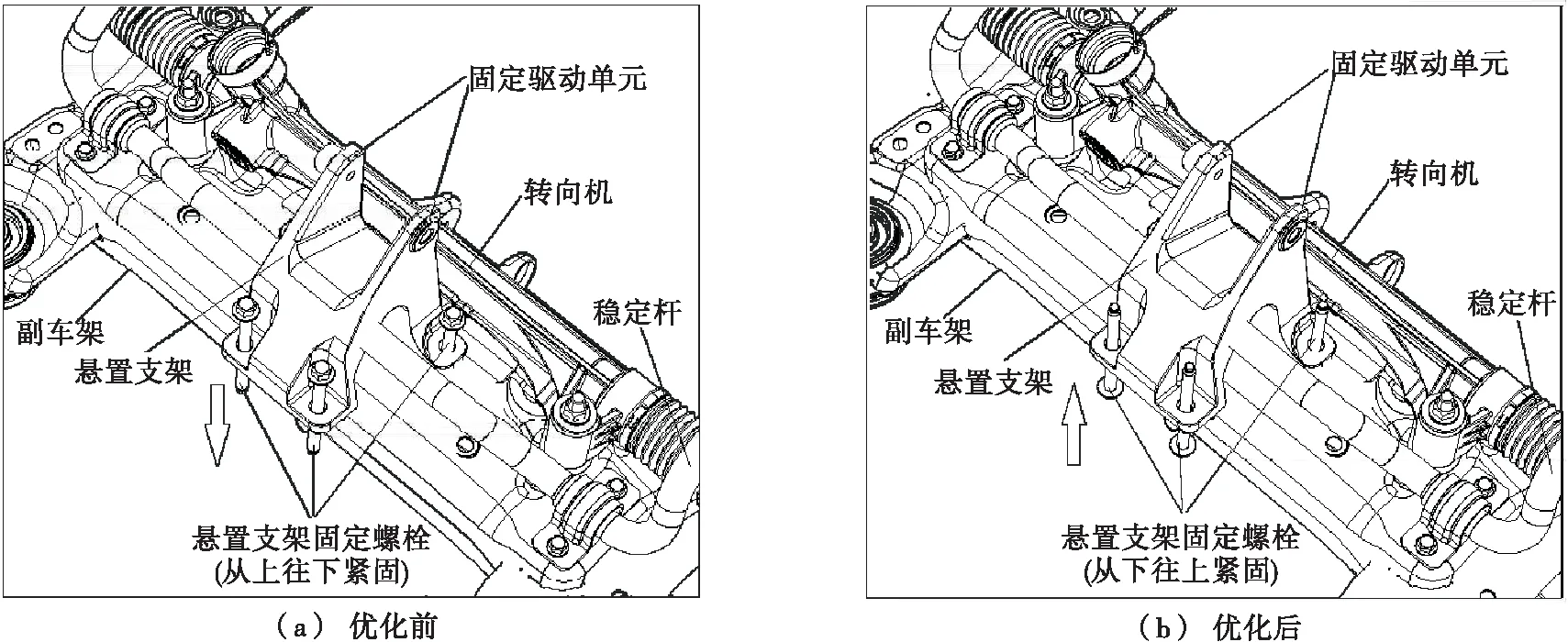

如图1(a)所示,某车型在开发早期某个节点进行维修性虚拟评审时发现,初始设计的悬架支架固定螺栓平行分布于副车架上方且从上往下进行紧固,驱动单元、转向机和副车架及悬架支架的结构布置非常紧凑,产线安装时,先安装支架和驱动单元等零件,最后安装副车架,基本没有影响。但在售后维修时,该紧固螺栓的拆装非常困难,导致副车架与驱动单元无法直接分离,如果下沉副车架就需要连带驱动单元一起,不仅大大增加了相关底盘零部件的维修成本,还会给用户造成不好的维修体验。

图1 某车型副车架悬置支架固定螺栓设计优化前后对比

副车架通过悬置支架来支撑整车驱动单元,转向机和稳定杆等几个底盘零部件都固定在副车架上,下沉副车架本身是转向机和稳定杆维修中的常规步骤。但是如果需要带着驱动系统一起下沉,则会增加不小的额外维修工时。假设转向机、稳定杆和副车架损坏率均为1/(1 000 辆),那么车辆维修中副车架实际需要下沉的概率相当于其总和,即3/(1 000辆)。根据常见维修工序和流程,假设带着驱动单元一起下沉副车架会额外增加约3个工时,每工时的费用为200元,如果车主的转向机、前稳定杆或副车架在质保期外出现故障,则车主将要多花费约600元维修工时费。假设该车预计销量为200 000 辆,则主机厂在3年内因为该零件的索赔而增加的额外支出为600×3/1 000×200 000=360 000元,折合每台车多增加开发成本360 000/200 000=1.8元。

因此,建议提请项目组进行充分讨论和研究,在既满足产品设计和性能要求、又不影响整车装配工艺的前提下,调整副车架悬置支架固定螺栓的朝向设计,将该螺栓从副车架上方调整到副车架下方,保证售后维修时有足够的空间进行螺栓拆装,从而在下沉副车架之前顺利断开它与驱动单元的连接[见图1(b)]。

3.3 案例二

某新车型在开发过程中借用现有某成熟车型的后悬架设计,但为了满足新车型增加离地高度的设计需求,也为了提升新车型的驾乘体验,项目规划时适当降低后减振弹簧的刚度并增加后减振弹簧长度。在前期维修性虚拟评审时发现,基于当前的空间布置和设计,后减振弹簧在售后维修时会存在较大的拆装难度。可参考的解决方案有3种:方案一为修改后悬架设计,通过调整后弹簧长度等实现其拆装简便性;方案二为保持当前设计状态,在售后维修时先下沉整个后悬架,再拆装后弹簧[见图2(a)];方案三为保持当前设计,在松开后减振器紧固螺栓后使用辅助工具进行弹簧拆装[见图2(b)]。

图2 某车型后减振弹簧的两种拆装方法

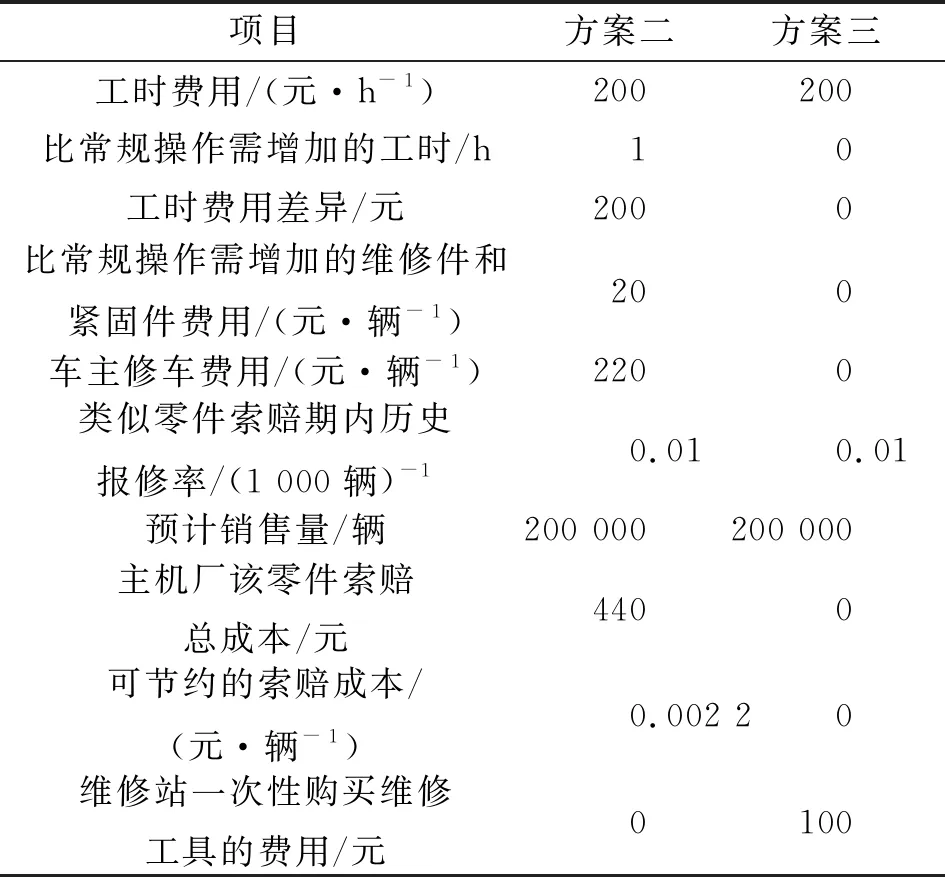

考虑到项目规划及开发周期和成本的限制,方案一很难实现,故对方案二和方案三进行对比分析。后减振弹簧作为一个机械结构件,产品设计满足全生命周期且故障率较低。假设后减振弹簧报修率为0.01/(1 000辆),该车型预计总销量为200 000辆。若选择方案二(下沉后车架后拆装后减振弹簧),假设每台车需增加额外的紧固件成本约20元且多耗费1个维修工时,每个工时的费用为200元,则主机厂在质保期内因该零件自然损坏而增加的索赔成本总计约440元,折合每台车多增加开发成本0.002 2元左右。若后减振弹簧在质保期外出现故障,车主需多花费约220元维修费。如果选择方案三(松开后减振器后用压缩工具拆装后弹簧),虽然维修性设计通常要求售后维修时不使用不相关工具,但调查发现,很多维修站在减振弹簧更换中会使用类似的压装工具以提高工作效率,且很多同类工具已成为各维修站的常备工具之一。就算某些维修站未使用过该工具,也仅需额外花费约100元一次性购买即可。相比于常规后减振弹簧拆装步骤,方案三几乎不需要增加额外的维修工时和零件成本,且对整车的开发设计和成本无任何影响(见表1)。综合项目开发时间限制及开发成本,虽然方案二和方案三所增加的额外维修成本都非常低,但方案三更有利于提升车主的用车体验,故建议优先选择方案三。

表1 某车型后减振弹簧两种拆装方法维修和索赔成本对比

4 结语

综上所述,一个成熟的车企在完整的汽车开发流程中,在各节点都会拥有一套成熟且严谨甚至严苛的虚拟评审体系。车辆的维修性虚拟评审作为汽车开发中不可缺失的一部分,在整车开发过程中起着举足轻重的作用。在每个开发节点,维修技术开发工程师都必须基于维修性设计要求,对现有整车或零部件数模进行严格的检查和分析,以确保在整车开发过程中每个子系统的维修性设计要求都被充分考虑,每个维修性问题都能被发现并找到最优解决方案。做好虚拟评审不仅需要借鉴固定的维修性设计要求、评审规则、模板或流程,还需要在发现问题并进行数据计算的前提下,理论结合实际,与各职能部门或项目组进行综合全面的权衡、分析和考量之后作出方案选择,从而更优地保证项目的开发周期,更多地节约项目开发成本,更好地提升客户用车体验。