汽车风噪整改及优化*

2020-10-19刘钢王圣波

刘钢, 王圣波

(1.一汽海马汽车有限公司, 海南 海口 570216;2.海南职业技术学院 工业与信息学院, 海南 海口 570216)

随着汽车的逐渐普及,对汽车的要求从基本代步功能上升到追求各项性能品质,其中整车NVH(噪声、振动、声振粗糙度)性能是汽车品质最直观的指标。汽车在高速公路上行驶的时间越来越多,人们对风噪的要求越来越高。当车速达到100 km/h时,风噪开始出现;车速达到120 km/h时,风噪成为主要噪声源,并且会掩盖发动机及其他动力系统等噪声源。风噪声不仅会产生细微的声音,这种高频的声音会使驾驶者和车内乘员感觉不舒服,长途驾驶还会使人产生疲劳感,严重时甚至导致疲劳驾驶,出现交通事故。因此,有必要对车辆进行风噪分析和控制,降低风噪声,消除令人烦躁的风漏声、口哨声和风振声等车辆异响。

1 风噪的分类

高速行驶过程中,汽车车身与周围气流由于产生摩擦而形成不同噪声源,可归纳为以下类型:1) 脉动噪声。空气作用在车身上,并在车身周围形成涡流而产生压力波动。2) 气吸噪声。车身相邻部件在高速行驶中发生相对运动而出现缝隙,车外的空气穿过车身缝隙进入车内产生噪声。3) 风振噪声。打开车窗或天窗时,乘员舱的空间就像是一个共振腔而发出低频的轰鸣声。4) 空腔噪声。车身表面存在过大缝隙,空气进入这些缝隙,气流在里面振荡,并产生噪声。其中脉动噪声可通过仿真分析进行控制,但车身上的压力波动难以完全消除,也就是说车身上的脉动噪声永远存在;相对于其他三类噪声,后期问题整改中气吸噪声可优化的空间最大。

2 风噪的产生及控制

2.1 气吸噪声

气吸噪声也称泄漏噪声,它是由于存在缝隙导致车身泄漏气体而传入车内的噪声。汽车在运动过程中,车身上的相邻部件发生相对运动而形成缝隙,称之为动态缝隙。汽车在静止状态下的缝隙称为静态缝隙,静态缝隙可通过整车气密性测试验证其密封性能,但整车气密性能良好并不代表动态密封也良好,即动态、静态风噪控制的条件不统一。

车身上有静态、动态缝隙的部位均会有气吸噪声产生。常见部位有车门和车身门框之间的间隙、后视镜安装座和车身或车门之间的间隙、升降玻璃与水切和泥槽之间的间隙、门把手与车门之间的间隙等。消除车身上的静态、动态缝隙即密封好整车上的这些部位是控制气吸噪声的主要手段。

2.2 语音清晰度

语言清晰度(AI)是汽车高速运行工况中评价风噪水平的一项重要指标,分为客观评价和主观评价,客观数据可根据语言清晰度指数(SII)计算得到,主观评价通常采用10等级打分机制和主观感受描述相结合的方法。另外,500 Hz~20 kHz的A计权声压级也是评价风噪水平的重要客观参数。风噪频率主要集中在500 Hz以上,与人声基音频率区域(500~1 000 Hz)重合。因此,风噪是影响AI最重要的因素。从设计角度,控制风噪的方法包括车身整体和附件造型优化设计及车身密封性整改。在车身密封性良好的前提下,提升声学包装吸声性能和缩短车内混响时间,将声能转化成热能也是实现车内降噪的重要手段。另外,风激励车身钣金引起的结构噪声对AI也有不小的作用,影响高速工况车内语言清晰度的优化。

2.3 后视镜外部造型的影响

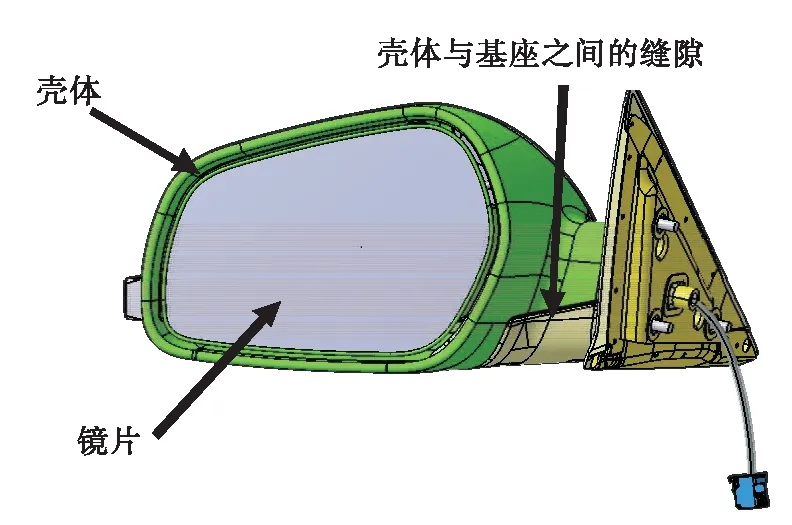

后视镜主要由基座、壳体、镜片、电动机等组成,其中基座与车身上的三角钣金相连,壳体安装在基座上(见图1)。

图1 后视镜的组成

在后视镜的几何结构中,影响风噪的因素有壳体的外形、壳体的漏水槽、壳体与基座之间缝隙。壳体是迎风面的部件,要求其呈流线型。后视镜上的漏水槽不能影响气流,应尽量避免出现流水槽,流线型的壳体会让水自然流下,如果必须开流水槽,应注意避开气流;同时折叠型壳体与基座之间的间隙要尽可能小,一般要求不超过0.5 mm,否则会产生啸叫声(气流穿过时如同口哨一般的声音)。新车型开发后期后视镜的设计已定型,要对外型进行整改,会出现重新开模的情况,成本较大,所以在设计前期应做好相应工作。

汽车行驶过程中,后视镜迎风面与高速气流过渡不平顺,则高速气流与后视镜分离后在一段距离后再汇集,并在车门和玻璃窗上产生再附着层,在后视镜壳体后面的分离区形成强烈的涡流,从而产生脉动噪声。

2.4 气密性

2.4.1 车门三角钣金处的密封

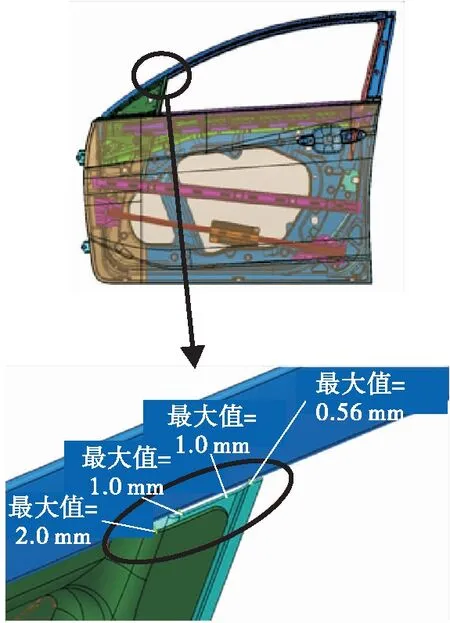

气密性属于静态密封,是控制各系统噪声的基础,风噪也不例外。静态密封是将车身上的工艺孔、功能孔及无用孔进行封堵,使车身上的开孔率达到最低;动态密封出现在车身密封条、车门密封条及车门玻璃密封条等部位,除密封条外,车身外部上后视镜基座与车门三角钣金间也会出现微小的安装缝隙(见图2),这些缝隙虽然不会影响整车的气密性,但车速达到100 km/h以上时,缝隙间会出现气吸噪声,产生尖锐的口哨声。

图2 后视镜基座与车门三角钣金间的配合间隙

后视镜外部的密封只需考虑后视镜基座与车门外钣金的贴合程度,但对于车门三角钣金的内部密封,后视镜是常出问题的位置,结构设计时要实现整圈注胶操作,导轨与上条搭接位置不能有间隙,若出现间隙,要控制在合理误差范围内。如图3所示,导轨与上条间隙最大达2.0 mm,淋雨试验中发现该处有漏水现象,需进行密封操作。

图3 导轨与上条间隙

此外,车门内饰板与三角钣金之间的配合也会出现密封问题,可利用发泡进行封堵,使其形成封闭状态。图4、图5为有无发泡封堵时的情况。

图4 无发泡封堵

图5 有发泡封堵

2.4.2 车门钣金搭接处的密封

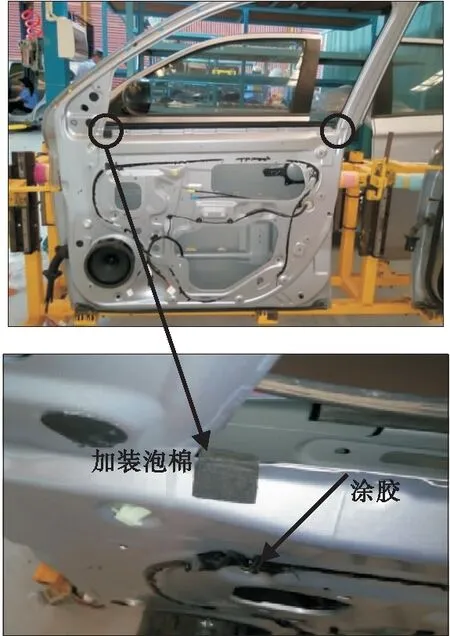

车门钣金搭接处的密封常易忽略,前期结构设计时遗留下来的开口、工艺孔、缝隙,当后视镜三角钣金处密封不良时,气流会穿过这些孔和缝隙,在内饰板和钣金之间的空腔内窜动,车速越快,气流穿过越多,形成的气流波动越大,从而产生空腔噪声,不利于后视镜风噪的整改。钣金搭接处的开口或缝隙可通过涂胶、加装泡棉等手段进行密封(见图6)。

图6 车门钣金搭接缝隙的密封

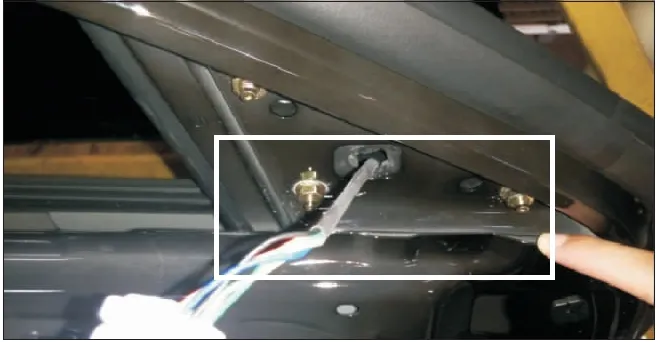

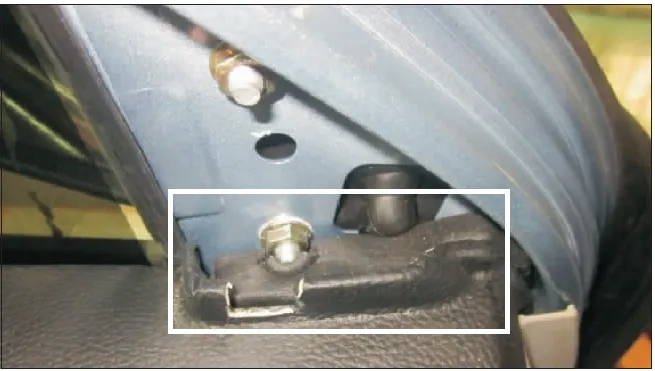

2.4.3 后视镜基座的密封

后视镜基座是后视镜与三角钣金搭接的桥梁。后视镜基座的密封属于声学包装的辅助手段,对于螺栓过孔与线束过孔要注意想方设法进行密封,因为即使是微小的缝隙都会引起风噪。只要材料和方法选取得当,就能起到吸隔声的作用(见图7、图8)。

图7 基座处添加发泡密封

图8 发泡模型

3 方案验证

3.1 后视镜噪声仿真分析

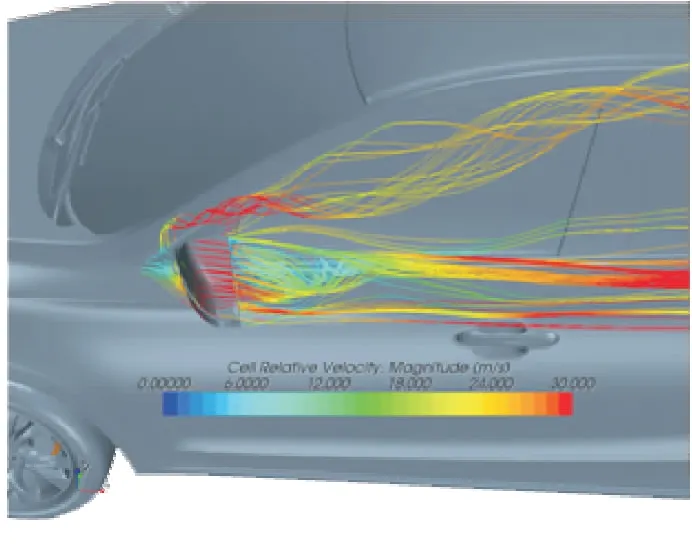

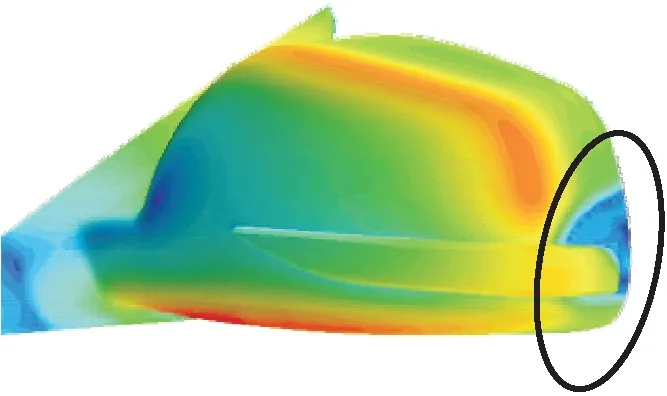

汽车高速行驶时,车身上的凸出部件与气体间形成涡流而产生脉动噪声。新开发的车辆可通过声学仿真分析软件Acrtan对车身系统整体流线、后视镜速度分布、后视镜流线及噪声源进行分析,找出高速风噪产生的原因及部位和大小(见图9)。

图9 后视镜处高速气流流线图

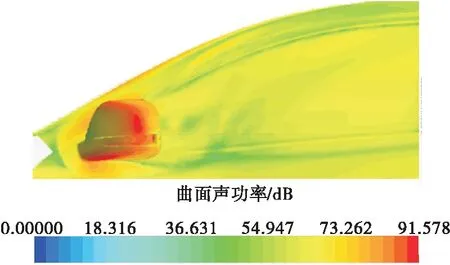

后视镜处是最容易产生脉动噪声的部位,通过噪声源分析,可知左右两侧的噪声主要来自后视镜(见图10)。

图10 噪声源分布云图

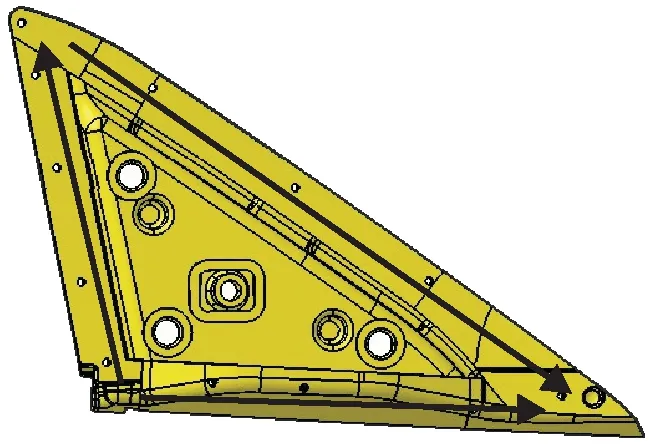

后视镜的造型在项目后期无法更改,但通过增加一些气动组件进行优化,可改善气流流场。气动组件安装部位见图11。

图11 气动组件安装部位示意图

3.2 后视镜静态密封测试

利用气密性试验台可查找车身上的气体泄露点,为问题整改和优化后试验验证提供可靠依据。如图12所示,在采取封堵三角钣金上无用孔、后视镜及其底座增加密封垫等整改措施(需注意的是底座的螺栓周围也要密封好)后,通过整车气密性测试,验证后视镜的贡献量(见表1)。

图12 整车气密性试验台

表1 某车型整车气密性测试结果

泄漏量大,说明后视镜密封差,更易产生气吸噪声;泄漏量小,说明静态密封好,但不能说明动态密封就好,后视镜就是典型的例子。

3.3 后视镜风噪的测量与评价

后视镜是车身上凸出最大的部位,对风噪的影响最大,即使在静态密封良好的状态下,由于自身结构设计原因及安装位置不同,后视镜的动态密封也有所不同,只有进行测试和整改优化才能达到理想的效果。

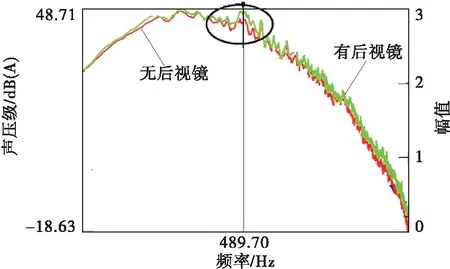

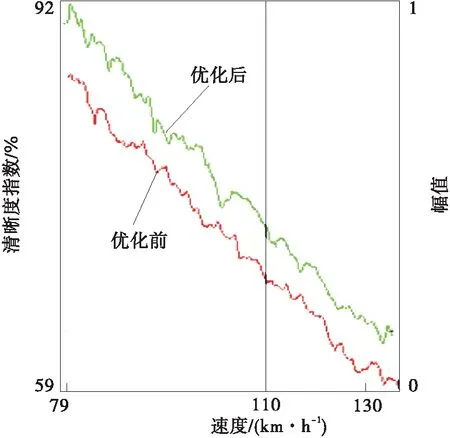

风噪的测量方法有风洞风噪测量、车外噪声测量、车内噪声测量及道路噪声测量。风洞噪声测量由于实验室建造复杂、成本高昂,难以广泛应用。道路测量可以随时在试验场地和高速公路上进行,所以得到广泛应用。但道路测量也存在一些缺陷:一是受环境因素影响,所测数据中包含风噪、路噪及发动机噪声,数据处理时需进行识别;二是无法测得车外噪声,如后视镜周围的噪声。如图13所示,去掉外后视镜后,在489 Hz附近车内噪声频谱有所降低[有后视镜时为47.15 dB(A),无后视镜时为44.60 dB(A)],说明外后视镜对整车风噪在489 Hz左右有较大影响,可通过优化后视镜来提高整车风噪品质。图14和表2为整改前后数据对比。

图13 有无后视镜车内噪声频谱对比

图14 滑行工况下驾驶员左耳侧的语音清晰度

表2 整改前后车内语音清晰度对比

通过道路测量对后视镜整改件进行量化分析,仅是客观数据描述,在实际行驶过程中,还需对车内风噪品质进行主观评价,即对风噪特征进行详细描述,如风噪中的啸叫声、轰鸣声、嘘嘘声、风振声等。

4 结语

该文系统解析轿车风噪声的主要门类和影响因素,为有效控制风噪声提供理论依据。根据后视镜的静、动态密封及设计要求,将仿真和试验相结合,分析存在的风噪声问题并提出整改优化措施,降低后视镜处的风噪,为解决轿车风噪声问题提供借鉴。