乌鲁木齐矿区大倾角地层煤层气钻井井壁稳定性研究

2020-10-19刘蒙蒙

刘蒙蒙

(新疆维吾尔自治区煤田地质局一五六煤田地质勘探队,新疆 830009)

通过矿区钻井事故统计分析,获取矿区不稳定地层分布情况,同时依据钻井、压裂等施工效果分析矿区地层压力、漏失压力、坍塌压力与破裂压力,得出安全的钻井液密度窗口,进行煤岩理化分析,找出煤层井壁不稳定的原因,最终得出井壁失稳机理,指导钻井液体系的优选、井身结构的优化。

1 影响井壁稳定性的因素分析

1.1 矿区以往井内事故情况

分析以往钻井事故资料可清楚地了解地层复杂情况,从而指导钻井液体系优选以及套管的下入层次与下入深度。

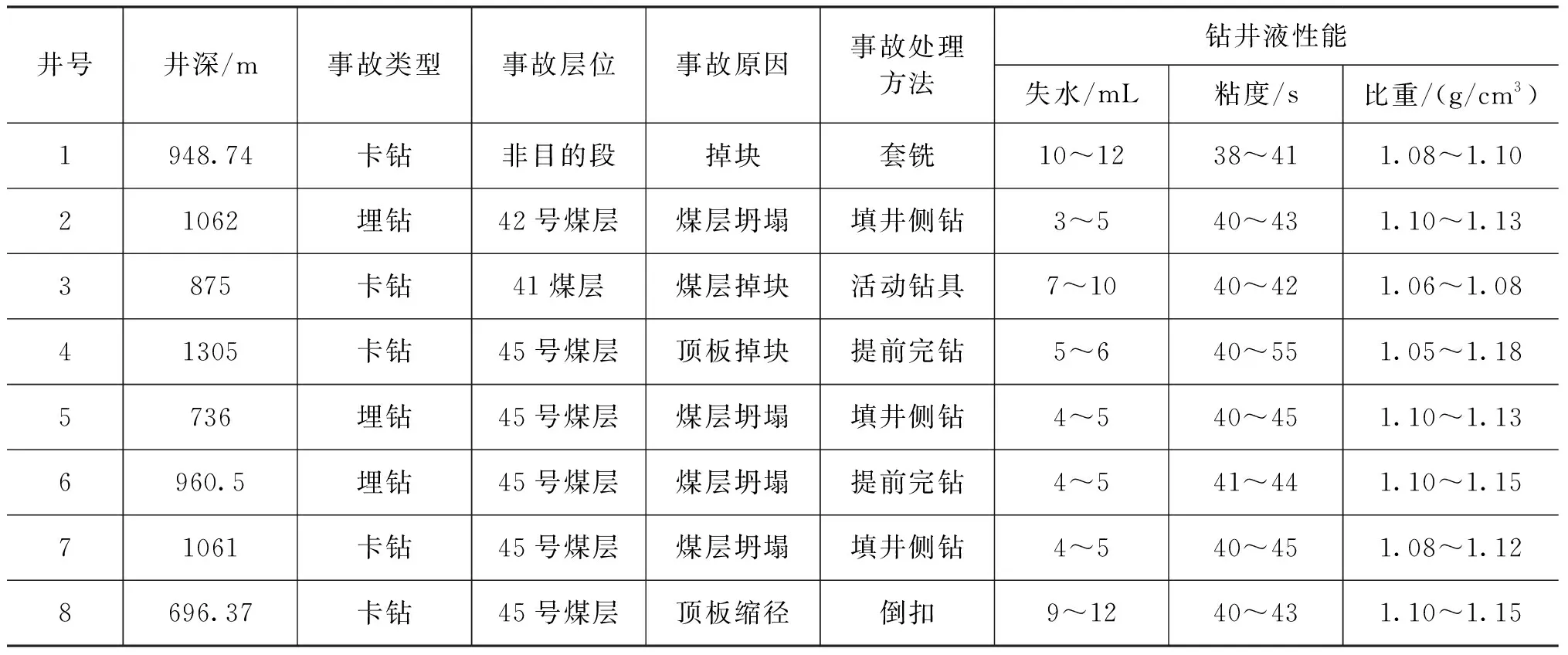

共统计了矿区97口井,其中8口井发生严重井下事故,事故率8.20%,因目的煤层井壁坍塌掉块发生卡钻、埋钻事故有6口井,需从钻井工艺与钻井液方面着手解决。2口井在目的煤层以上井段发生钻井事故,事故率2.06%,事故率较低。需着重对目的煤层段进行分析研究,进行煤岩理化性能分析,找准事故原因。以往钻井事故统计见表1。

表1 钻井事故分析表

其中:4号事故井因构造煤局部存在,煤层破碎,煤层坍塌,煤层井径扩大率严重超标,形成“大肚子”,导致目的煤层顶板附近井壁无支撑呈棱角突出,易受钻具扰动、钻井液冲刷等影响,导致掉块,顶板掉块为粉砂岩,硬度高,导致钻具卡死。本井同井台共施工4口井,其中一口水平井,附近施工6口井均不同程度出现煤层掉块情况,因此判断因钻井液在目的煤层护壁效果差导致煤层掉块。

3号事故井因钻井液比重低、性能差, 41号煤层出现掉块,导致卡钻,由于煤岩较软,掉块情况不太严重,经过活动钻具解卡。1号事故井钻井队由于钻井施工组织不得力,钻井液性能差,钻井浸泡长达1个月,上部井壁经长期浸泡,导致失稳坍塌卡钻。8号井在北单斜构造位置,煤层顶板泥岩段长,钻井液失水大,钻时过快,未及时短提导致缩径卡钻,卡钻后司钻强拔致使完全卡死。

目的煤层井段卡钻均为单一个案,不具代表性,主要影响因素为钻井队技术水平。大部分为目的煤层发生坍塌掉块引起井下事故。因此通过分析以往钻井事故情况,目的煤层以上井段井壁稳定性较好,目的煤层段井壁稳定性较差。

1.2 地层与地下压力特性

通过分析矿区地层与岩性情况,除第四系地层胶结差不稳定外,其他地层均为砂岩和煤层,地层稳定,不存在复杂地层,有利于井壁稳定,可减少套管层次。根据已施工钻井资料显示,第四系与煤层相较于其他岩层孔隙压力较低,因此在井身结构优化,在满足煤层与第四系压力的情况下,即可满足顺利完井要求。

1.2.1 地层压力

依据以往地质工程资料矿区内无异常高压地层,地层压力梯度6.41×10-3~9.64×10-3MPa/m,不存在井涌井喷风险。

1.2.2 地层漏失压力

矿区已钻井资料显示,阜康矿区共发生钻井液漏失井2口,乌鲁木齐矿区发生钻井液漏失井14口,乌鲁木齐矿区固井水泥浆漏失1口井。表层100m以浅漏失16口井,稳定基岩段与含煤层段漏失2口井。漏失情况见表2。

表2 井漏情况分析表

根据以往井漏情况分析表层100m以浅,因钻遇采空区与采空影响带或砾石层而发生井漏的井15口,进入稳定基岩段后发生井漏的井2口。其中2号井目的煤层段漏失的主要原因为本井位于已开发井的泄压区,导致目的煤层段发生井漏,10号井因构造因素导致目的煤层通过断层与含水层沟通,当井筒内压力大于含水层压力时发生井漏。因此矿区基岩井段发生钻井液漏失1口,固井水泥浆发生漏失1口井均为局部特殊情况,不代表本区整体井下压力情况。

从压裂施工可知在注前置液阶段类似钻井漏失试验,分析压裂结束后的压降数据,可综合判断工作区整体漏失压力在静液柱压力+10MPa以上,即安全钻井液密度最大值为2.0g/cm3,部分井漏失压力接近破裂压力,矿区最小漏失压力梯度为0.02MPa/m。以1000m井深为例,钻井液密度在1.05~1.15g/cm3,钻井液柱最大压力11.5 MPa+1.1MPa。固井水泥浆密度在1.60~1.89g/cm3之间,水泥返高在储层以上300m,固井作业储层压力为钻井液柱压力+2.4MPa,因此钻完井作业过程的所有压力均小于储层漏失压力。

1.2.3 地层坍塌压力

矿区进行了低密度钻井液试验,钻井液为微泡泥浆,密度1.0~1.08g/cm3,失水5mL,粘度40~50s,共试验5口井,煤层均出现不同程度的垮塌。为保证钻井安全与井壁稳定,后将钻井液调制常规低固相,密度调整为1.10~1.15g/cm3,井壁不再发生坍塌掉块情况。依据矿区内钻井资料推测平衡地层坍塌压力的安全钻井液密度下限为1.08g/cm3左右。以1000m井深为例,地层坍塌压力为10.5MPa。

1.2.4 地层破裂压力

矿区共计进行了70口井压裂施工,破裂压力15~30MPa;地层破裂压力远大于钻井液柱压力,钻完井过程不存在压裂地层风险。

2 煤岩理化性能分析

井壁稳定性除了受地层压力特性影响外,钻井液与地层的配伍性对井壁稳定性也有较大影响。

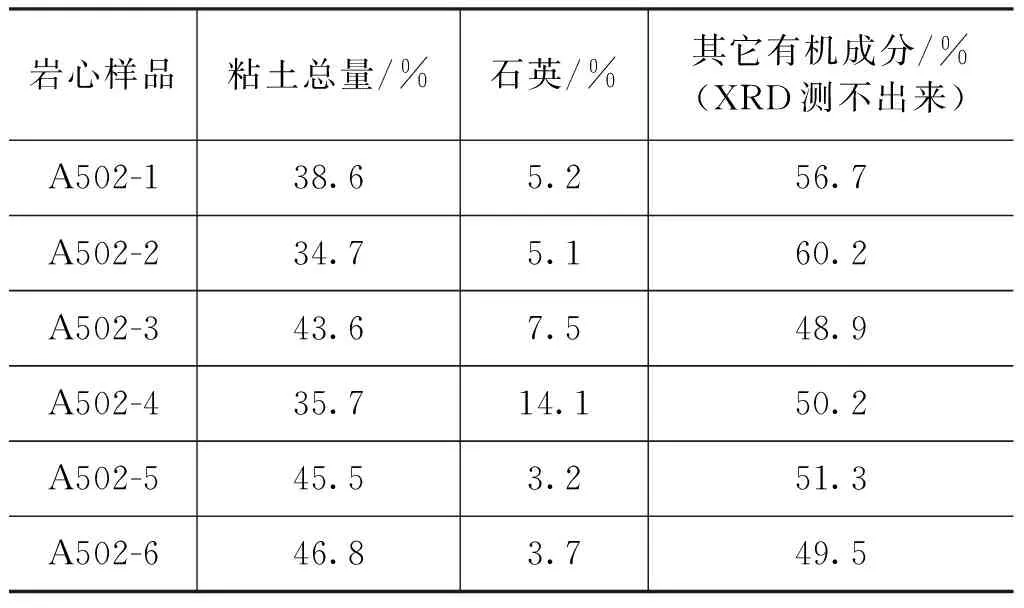

2.1 煤岩的XRD分析

取少量煤块于研钵中研磨,过筛取200~300目之间的粉末,在10~80℃下进行XRD衍射,实验结果见表3。

表3 煤岩的XRD分析表

由表3可知,该煤块主要成分为粘土矿物(35%~47%),主要以高岭石为主,石英含量波动加大,最高的石英含量煤样A502-4为14.1%,其它的煤样石英含量在3%~5%之间。由于煤含有大量的有机物质,因此XRD测不出来有机质含量,通过衡量计算,有机质总量含量较高在50%~60%之间,因有高岭石存在,故该煤块易产生微粒的运移,堵塞孔道,降低地层渗透率,同时该物质对酸敏感。

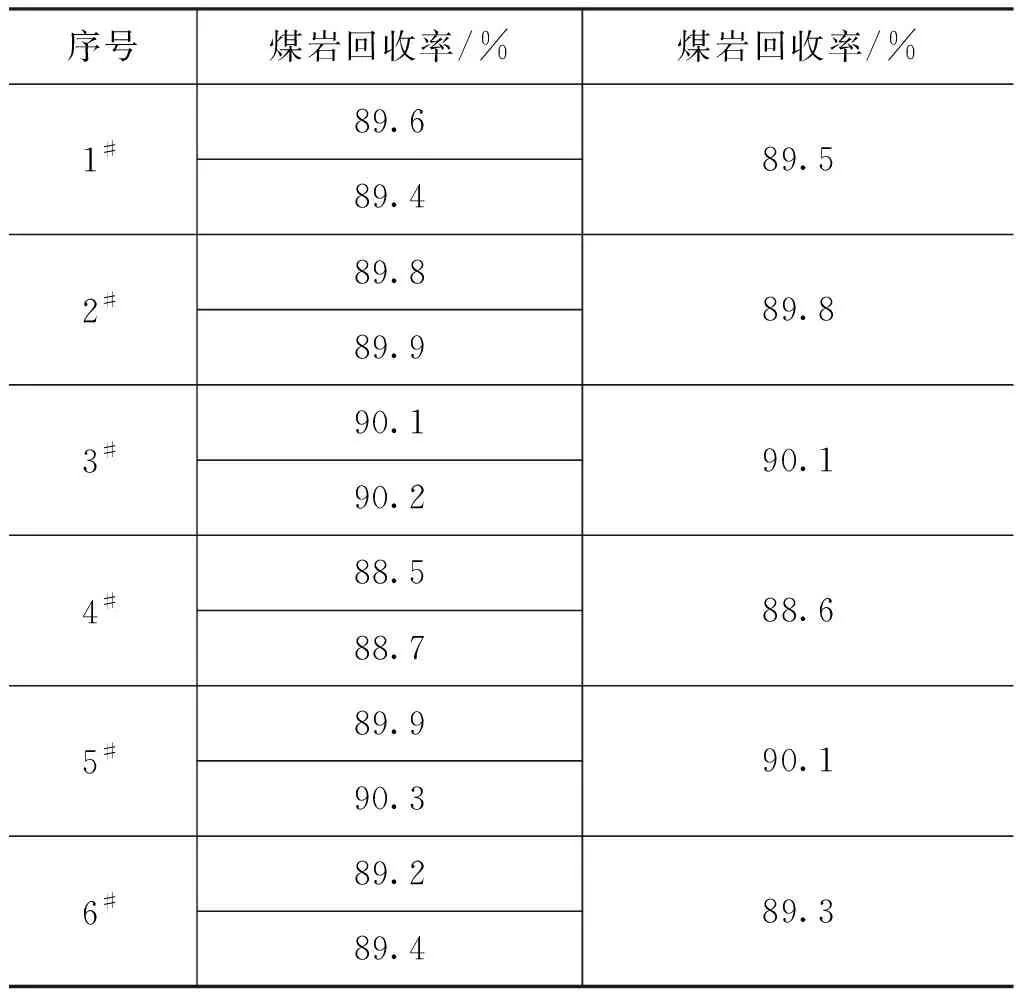

2.2 煤岩水化分散实验

实验根据中国石油天然气行业标准SY/T 5613—2000进行。步骤为:将岩心表层被钻井液污染的部分刮去,放在通风的室内风干。在干净的塑料板或钢板上将岩心击碎,用孔眼边长分别为3.2mm和2.0rnm的双层分样筛筛析。收集通过孔眼边长为3.2mm筛,但未通过孔眼边长为2.0mm筛的岩心颗粒500g,存于广口瓶中备用(贴好标签)。

称取50.0g(精确至0.1g)岩心颗粒,装入盛有350mL蒸馏水的高温罐中,盖紧。将装好试样的高温罐放入80℃±3℃的钻井液滚子炉中,滚动16h。恒温滚动16h后,取出高温罐,冷至室温。将罐内的液体和岩样全部倾倒在孔眼边长为0.42mm的分样筛上,在盛自来水的槽中湿式筛洗1min。将筛余岩样放入105℃±3℃的鼓风恒温干燥箱中烘干4h。取出冷却,并在空气中静置24h,然后进行称量(精确至0.1g)。实验结果见表4。

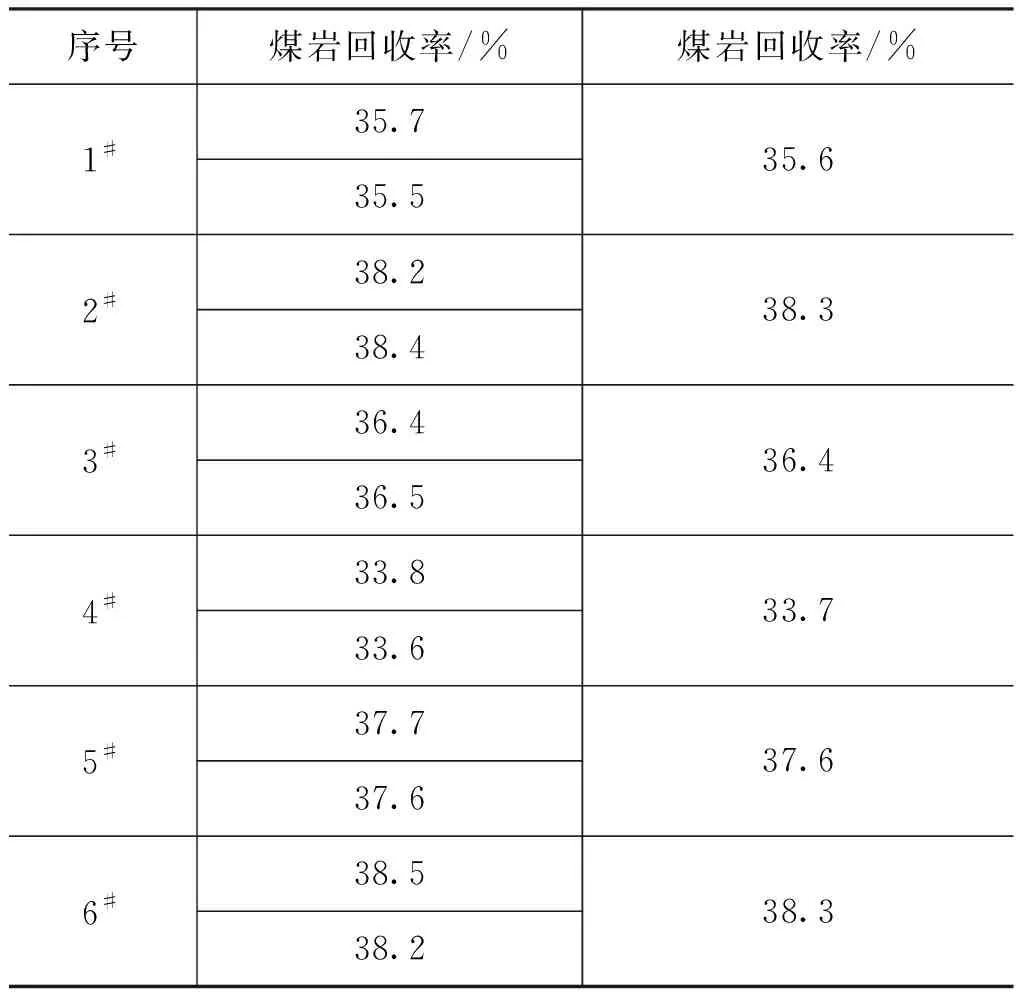

表4 煤岩的水化分散情况

由表4可知,通过六组12个实验测定了煤岩的回收率都在90%左右,说明该区块的煤岩有一定的水化性,但水化能力不强。

2.3 煤岩水化膨胀实验

将煤岩研磨成粉末,在105℃下烘干备用,按中国石油天然气行业标准SY/T5971-94评价该煤岩的水化膨胀性,实验结果见表5。

表5 煤岩的水化膨胀情况

由表5可知,煤岩的膨胀率为35%左右,有一定的膨胀性,说明该煤岩遇水会产生一些膨胀,造成井壁不稳。

2.4 井壁失稳机理分析结果

通过对矿区地层岩性、钻井资料与地层压力特性分析,结果表明井壁不稳定主要表现在目的煤层。

通过对6组煤岩的XRD分析显示煤岩中含有一定量的高岭石,高岭石易产生微粒的运移,堵塞孔道,从而降低地层渗透率;另外煤岩中含有部分有机物,这些有机物可溶解于钻井液,使得煤岩不稳定,造成煤岩垮塌。通过对12组煤岩的水化分散和膨胀性实验,显示煤岩不易水化分散和膨胀。实验分析结果说明井壁失稳主要是由于高岭石的运移和有机物的溶解造成的。

3 结论

通过对煤岩的理化性能及井壁失稳机理分析,得到如下结论:

(1)煤岩含有一定量的粘土矿物(主要是高岭石)、二氧化硅,含有大量的有机质,因此其易于运移,对酸敏感,煤岩的应力敏感性强;

(2)通过水化分散、水化膨胀实验可知,矿区的煤岩有一定的水化性,但水化能力不强,煤岩遇水会产生一些膨胀,造成井壁不稳。

(3)由钻井情况分析、注入压降参数和压裂曲线得出矿区内钻井施工安全钻井液密度窗口为1.08g/cm3~2.0g/cm3。

(4)根据煤层井壁失稳机理建议选择配伍性较好的高效低伤害钻井液体系或无固相钻井液体系。

(5)为降低煤层气井勘探开发成本,根据井壁稳定性研究结果,矿区具备简化井身结构的地质条件,建议对水平井井身结构进行合理优化,可进行二开井身结构试验,减少套管层次,舍去技术套管,预计单井钻井工程成本可降低70万元左右。