不同质量浓度CeO2纳米柴油制备及氧化性能试验分析

2020-10-19钱作勤季亦双

刘 云 钱作勤 季亦双

(武汉理工大学能源与动力工程学院 武汉 430061)

0 引 言

与传统的添加剂相比,纳米材料用作添加剂具有储能性强的特点[1-2]:对纳米颗粒进行表面改性处理,使之长期稳定的分散在柴油中,使得柴油的活化性能显著提高,其氧化性能将明显改善.

热重分析法通过控制试验温度,对比分析被测物在不同温度下,质量的细微变化情况.目前,已有研究者通过此方法分析煤油、柴油等不同种类燃料的着火性能,以及通过对热重曲线的对比,分析不同燃油添加剂对燃油燃烧性能的影响[3-5].

在该项研究中则以纳米CeO2颗粒作为研究对象,制备出不同质量浓度的CeO2纳米柴油进行热重试验.研究纳米颗粒的质量浓度与粒径尺度对柴油氧化特性的影响,为进一步研究纳米颗粒添加剂对发动机性能改善效果提供理论依据.

1 CeO2纳米柴油的制备

1.1 纳米材料的选择

目前,用于催化燃烧最常用到的是稀土催化材料,与传统的贵金属催化剂相比较,稀土催化材料在资源丰度、成本、制备工艺,以及性能方面都具有较强的优势.Ce这类稀土元素更是凸显了其在氧化过程中优异的储放氧的能力.Ce元素具有+3,+4的价态变化,由于Ce3+和Ce4+间具有较低的电极电动势,而CeO2材料具有半开放的萤石晶体结构,所以CeO2可以在保持其晶体结构稳定的前提下,在外界环境贫氧时,释放O2;而当环境富氧时,吸收O2,通过CeO2的呼吸作用使O2直接转移至反应环境中,同时形成氧空位,有利于促进氧化、燃烧等反应过程.另一方面,CeO2的催化性能还与其尺寸形貌密切相关[6],当将CeO2材料加工至纳米尺度时,CeO2的比表面积和缺陷质量浓度(如氧空位)显著增加,从而提高了其催化活性.

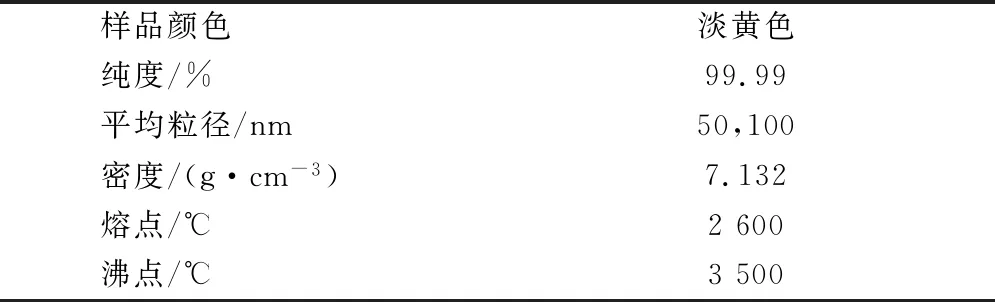

鉴于上述纳米CeO2材料的诸多优点,符合本实验的要求,选定了这一纳米材料为研究对象.CeO2纳米颗粒的基本参数见表1.

表1 CeO2纳米颗粒的基本参数

1.2 固体颗粒在液态介质中的分散方法

试验过程中需要用到稳定均匀的纳米柴油悬浮液.液相中颗粒分散程度主要受分散介质自身极性和颗粒表面性质的影响.要使纳米柴油处于长期稳定的分散状态,必须将物理分散手段与化学方法有机结合起来.

首先得采用物理手段达到提升纳米颗粒在介质中保持稳定分散的目的.常用的物理手段[7]主要有机械搅拌和超声波振荡,搅拌作用可促使液体流动,液体与固体颗粒间形成摩擦和应力剪切等效应,当其作用强于颗粒间的吸附力时,可初步达成颗粒的分散.超声波振荡实现的原理为,超声波以一定的正负交变周期在介质中定向传播,正相位状态下,介质分子间形成一种挤压效应,而负相位状态下,介质分子则趋向于分散,这两种效果的交替作用就使得介质与颗粒间形成空化作用,会在不定区域生成不规则大小的气泡,气泡最终因达到增长极限而爆破.伴随这一过程,将产生一定程度的高压与冲击,从而使固体团聚颗粒间的粘结作用失效,固体颗粒得以分散.

物理方法虽然能够起到较好的分散效果,但其作用时间却不够长,当样品静置一段之间后,均匀的分散状态就会再次失去平衡,颗粒又会重新团聚发生沉淀.因此,需要辅以化学手段来进一步稳固此平衡状态.在介质中添加化学分散剂是很常用的方法,化学分散剂通过其与颗粒表面的相互作用改变纳米颗粒表面的特性,从而增强颗粒彼此的斥力,减少颗粒之间的相互吸引团聚,从而延长颗粒在液体介质中的稳定期提高形成立体阻碍的颗粒间的反作用力,使得体系均匀,悬浮性能增加,不沉淀.本文选用的分散剂为非离子型表面活性剂:失水山梨醇单油酸脂Span80.Span80难溶于水,却有着其良好的亲油性,易溶于热油及有机溶剂,不会对纳米材料本身及柴油的自身性质产生影响,属于稳定、性能优良的化学分散剂.

综上所述,制备纳米柴油时,先采用搅拌器对样品进行处理,使其在较短的一段时间内能够形成稳定的悬浮液,在此基础上,加入选用的化学分散剂Span80,经过超声震荡器处理,以期得到更长时间的稳固分散状态.

1.3 不同质量浓度的样品制备过程

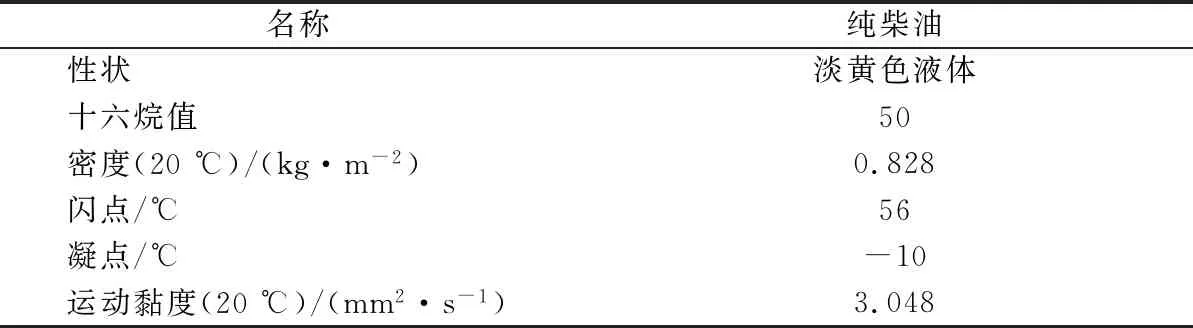

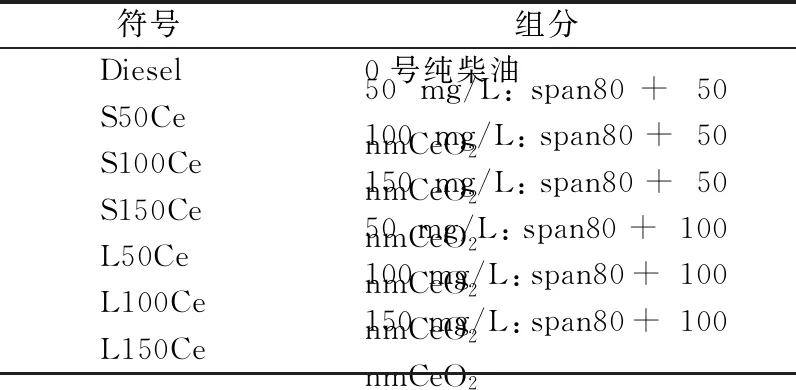

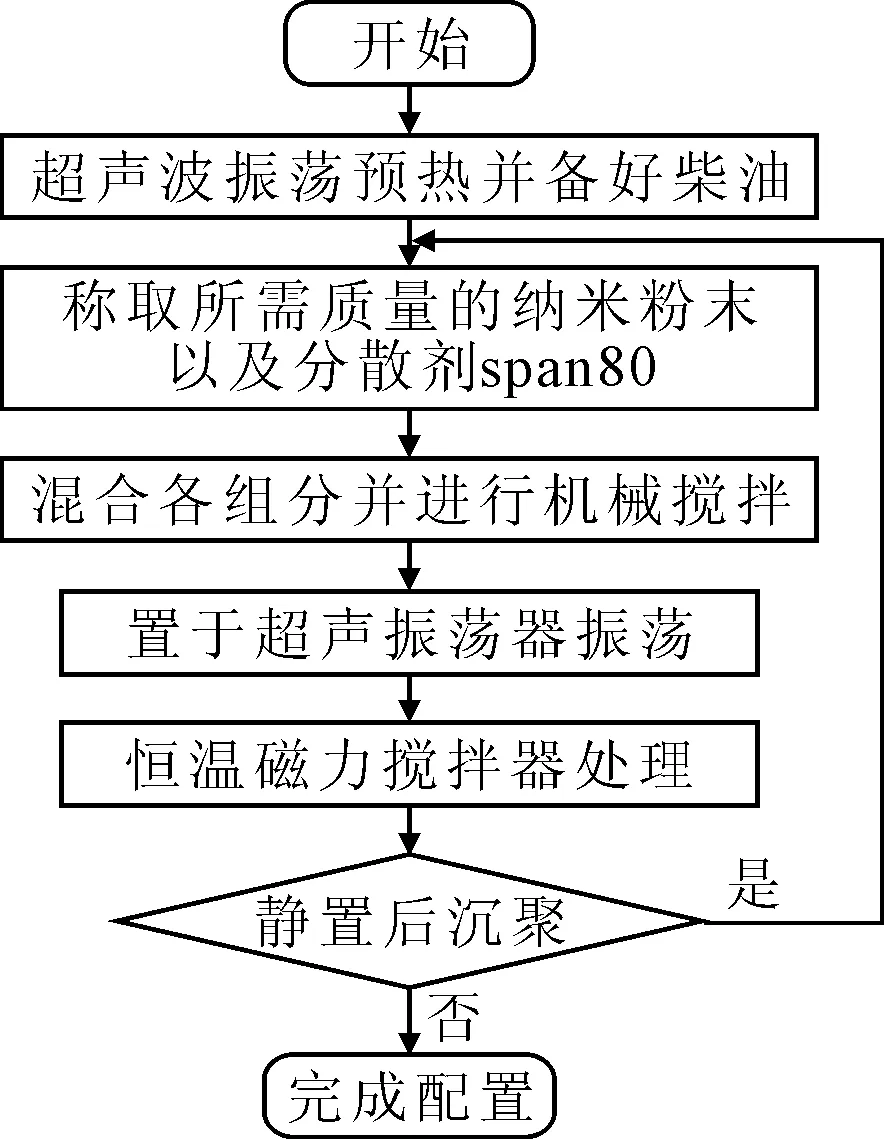

此次实验共需要制取7种不同质量浓度的样品,用做对照的基本试样及介质直接选用中石化加油站的0号柴油,其物性参数见表2.分别用平均粒径50,100 nm纳米CeO2材料得到两组质量浓度分别为50,100,150 mg/L的CeO2纳米柴油与一组纯柴油,将其分别标号为Diesel,S50Ce,S100Ce,S150Ce,L50Ce,L100Ce,L150Ce七组试验样品的符号及组分见表3,图1为制备流程图.

表2 柴油物性参数

表3 样品符号及组分

图1 纳米柴油制备流程图

2 CeO2纳米柴油热重试验

2.1 试验设备

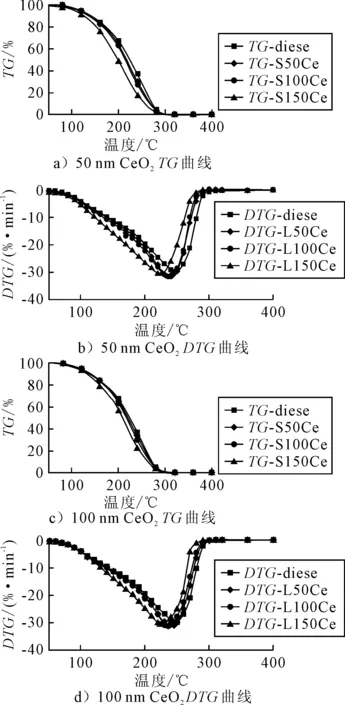

运用同步热分析仪,使用微量样品进行一次试验即可同步得到温度、热重和差热分析曲线,使采集曲线对应性更好,有助于分析辨析物质热效应机理.还能够消除多次取样过程中误差带来的影响,同时保证升温速率一致.对热重分析曲线(thermal gravity analysis,TG)进行一次微分计算可得到热重微分曲线(differential thermal gravity,DTG),能更清楚地区分相继发生的热重变化反应,精确提供起始反应温度、反应终止温度和不同失重百分比所对应的温度,方便精确地进行定量分析.本次试验选用的同步热分析仪型号为STA449F3,性能参数见表4.

表4 STA449F3型同步热分析性能参数

2.2 试验条件设定及分析方案

1) 样品质量 试验过程中若质量过大,物质间的热传导将受到阻碍,反应速率减缓,进而导致反应不完全并留有残余物,又因其气体产物扩散能力差,将会对其他组样品的测量产生影响.本次试验每组都取用5 mg的样品进行试验,确保其反应充分,同时提高了其精确度.

2) 制样方式 制样方式直接影响样品在仪器中的状态.包括有:块体样品,其常为尺寸较大的固体颗粒或薄片;粉末样品,常以平铺的方式置于坩埚底部;堆积方式,一般用于液体,有利于样品内部的热传导,且当反应进行时伴随有有大量气体产生时,有利于气体的扩散.本次试验样品为纳米柴油,适用于堆积方式.

3) 坩埚的选取 本次试验我们选取最常用的Al坩埚,Al坩埚具有传热性能好,基线性能佳等优势,虽然温度范围较窄,但依然符合本次实验要求.另外还需对坩埚加盖,这更利于保持体系内部温场均匀.

4) 升温速率 实验过程中,升温速率越小,待测样品在升温过程中内部的温度梯度小.这会使某些化学反应或物理变化的反应速率也变得缓慢,导致出现失重台阶钝化,从而又影响到解析时读取失重温度和失重量的准确读值.反之,升温速率过大,测试测得的温度滞后现象越严重,起始失重温度和终止温度测定值变得越高,分解温度范围也会变得更宽.对于对分解失重不太敏感的样品的TG测试,如果升温速率太快,样品来不及作出充分响应,失重台阶就会测不准或测不出,甚至某些中间产物的信息会被忽略.因此我们需要选择适中的升温速率以期达到更好的实验效果.

本次试验升温区间为40~400 ℃,并且所取样品质量较少,在此条件下,试验过程中,实为氧化过程与挥发过程同步进行,并且挥发过程也不利于氧化性能相关数据的辨识,因此在保证数据的精确性情况下对加大升温速度梯度以抑制挥发过程,最终将其设置为30 ℃/min.

3 试验结果与分析

试验完成后,选取失重10%,50%,90%,以及反应结束的四个时刻的温度为特征温度,分别标记为θ10,θ50,θ90和θf.计算分析在各特征温度下所需的反应时间ta与平均失重速率vm.

(1)

(2)

式中:θ为瞬时温度;θ0为反应初始温度;dθ/dt为升温速率;m0为样品初始质量;m为样品反应后剩余质量.

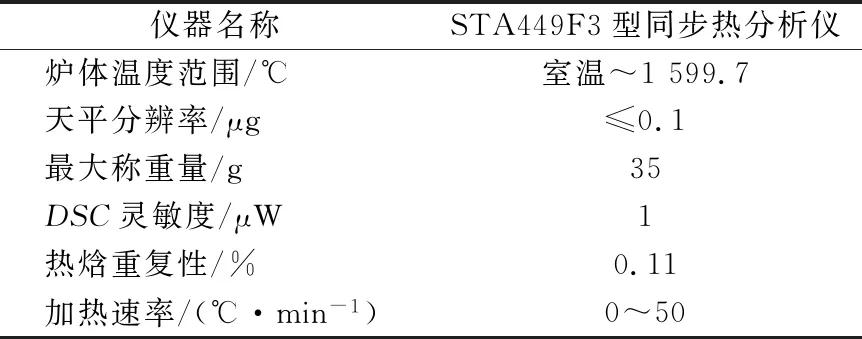

整理数据后得到两种不同颗粒直径纳米柴油的TG和DTG参数图,见图2.

图2 两种直径颗粒纳米柴油曲线参数图

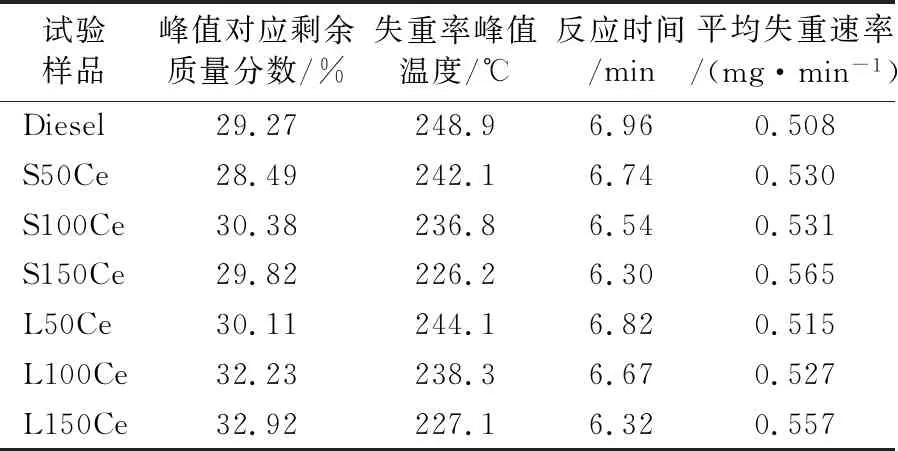

表5为失重百分比对应特征温度,表6为失重率峰值对应参数.

表5 失重百分比对应特征温度 ℃

表6 失重率峰值对应参数

由图2可知,7组试验在270~290 ℃时氧化反应基本结束,当柴油中加入纳米CeO2后,TG和DTG曲线均向低温区偏移,Tf普遍升高,幅度约为10~15 ℃不等,总反应时间提前约0.5 min.平均失重速率明显上升,与纯柴油相比最多相差0.053 mg/min.这都说明了纳米CeO2颗粒对柴油的氧化过程起促进作用.这是因为纳米颗粒的直径尺寸小,具有较大的比表面积使其表面可携带更多的氧分子,氧化过程中形成具有强吸附能力的氧活性中心,增强了其氧化活性.

3.1 不同质量浓度的影响

由表5~6可知,同种直径纳米颗粒所制备的纳米柴油,因其质量浓度的不同,失重率温度存在较大的差异.质量浓度越大,失重率温度相应降低.降低的幅度为2~4 ℃.这个过程的反应时间也随着质量浓度的增大而减少.图2中则表现的更为直观,随着纳米颗粒质量浓度的增大,样品的TG曲线和DTG曲线都呈现出整体向低温区域偏移的趋势.数据表明,纳米颗粒的质量浓度的提高有助于改善燃油的氧化性能,这是因为质量浓度越大,单位体积的纳米柴油中含有更多数目的CeO2颗粒,这些颗粒在氧化过程实现+3价到+4价的价态变化,将存储的氧释放出来,又因其具有半开放的萤石晶体结构,CeO2可以在保持其晶体结构稳定的前提下,通过CeO2的呼吸作用使释放出的O2直接转移至反应环境中,同时形成氧空位,其颗粒数量越大,所能携带的氧空位越多,进一步提供更多的氧参与进反应氛围中,反应也就更为充分.

3.2 不同纳米尺度的影响

本次试验中,选取了50和100 nm两种不同平均粒径的纳米CeO2颗粒,通过这两者间的比较,依然可以看到一定程度上的差异.由表6可知,100 nm CeO2纳米柴油其失重率峰值时刻所对应的特征温度都比50 nm CeO2纳米柴油的温度高出1~2 ℃,反应时间与失重率速率之间的差异虽然很小,但其变化趋势却是保持一致的,颗粒直径较大的样品反应时间更短,减少的时间大约为2~3 s.张健等[8]在研究催化降解柴油时,用到了纳米材料作催化剂.其结论表明,纳米级催化剂具有良好的催化性能.本试验同样验证了该结论,纳米颗粒的催化性能其尺寸具有关联性,将CeO2材料加工至纳米尺度时,CeO2颗粒的比表面积和缺陷质量浓度(如氧空位)显著增加,其纳米尺度越小,颗粒表面的可吸附氧分子数目越多,形成了更多的活性表面促使纳米柴油氧化.

4 结 论

1) 将纳米CeO2材料用作添加剂,结合搅拌器和超声波振荡器,辅以化学分散剂,与纯柴油进行混合,制得了试验用纳米CeO2柴油.所得样品可在较长时间内不发生沉聚,满足了热重试验的基本要求.

2) 通过热重分析法,分析探讨了纳米CeO2颗粒的质量浓度和纳米尺度对柴油氧化特性的影响.结果表明纳米CeO2添加入纯柴油中,其氧化反应时长减少,平均失重速率加快,柴油氧化性能得到改善.

3) 随着纳米柴油中颗粒质量浓度的增大,样品的TG曲线和DTG曲线呈现出整体向低温区域偏移的趋势,其氧化过程所需时间减少,对氧化反应的促进作用加强.

4) 纳米颗粒的直径尺寸越小,颗粒表面的可吸附氧分子数目,形成了更多的活性表面促使氧化反应增强.

5) 纳米柴油的氧化性能明显优于普通柴油,氧化性能的提高能有效提高燃料的燃烧,可进一步研究纳米颗粒对柴油燃烧性能的其他因素的影响,探讨纳米柴油作为新型替用燃料的可行性.