钢桥面板顶板与U肋焊缝超声波穿透法检测技术研究*

2020-10-19孙孝婷袁周致远吉伯海

孙孝婷 汪 锋 袁周致远 吉伯海

(江苏扬子大桥股份有限公司1) 靖江 214521) (河海大学土木与交通学院2) 南京 210098)

0 引 言

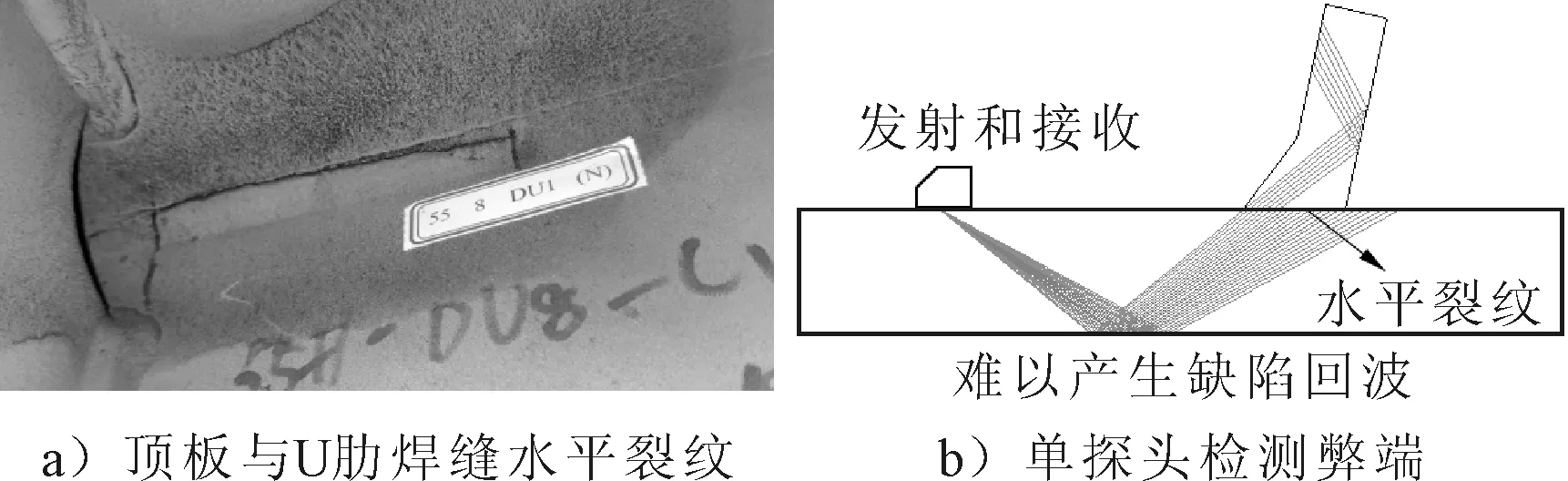

正交异性钢桥面板具有自重轻、承载力大、施工速度快等特点,是大跨径桥梁钢箱梁主要桥面系构造.随着交通流量的增长及服役年限的影响,我国部分桥梁钢桥面板出现疲劳裂纹,顶板-U肋角焊缝水平向裂纹是出现较多裂纹之一.此类裂纹隐蔽性强、检测难度大,危害性高,影响钢桥面板耐久性及安全运营.为保证桥梁安全,需寻找有效检测方法对此类疲劳裂纹进行检测.

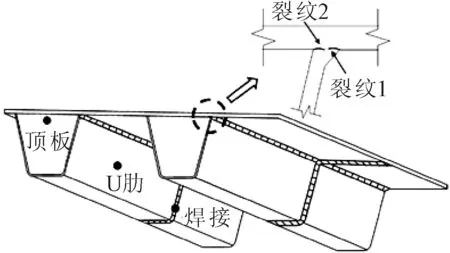

超声波检测法能够检测到结构内部的裂纹[1-2],针对疲劳裂纹的超声波检测,国内外相关学者开展了一些研究.Kenderian[3]采用激光激励空气耦合超声检测技术对铁轨隐蔽裂纹进行检测;Ushakov等[4]通过对表面裂纹的检测,对金属的疲劳失效进行了评估;Mukhopadhyay等[5]采用声发射和超声波技术对疲劳裂纹的扩展进行动态监测;Sohn等[6]提出非线性超声调制技术对疲劳裂纹扩展进行跟踪监测;Miki等[7]采用超声波检测技术对焊缝附近进行自动化探伤.国内也开展了相关研究,陈刚等[8]采用相控阵检测技术对U肋角焊缝熔深进行检测;吉伯海等[9]针对顶板-U肋角焊缝裂纹的定性检测提出一系列检测方法.超声波检测技术在钢桥疲劳裂纹检测中得到了一定的应用,除理论方面的相关研究外,在实际工程中的研究和应用大多以结构简单部位的裂纹为主,针对钢桥面板顶板与U肋焊缝部位裂纹检测方法的研究相对较少,尤其是顶板-U肋焊缝水平向裂纹.由于其裂纹扩展方向平行于脉冲反射法的检测面,使得采用单一探头进行检测时,缺陷反射声波无法被探头接收,对于该裂纹的检测仍缺乏有效的方法,见图1.

图1 顶板与U肋超声波单探头检测示意图

本文针对顶板-U肋焊缝水平裂纹,提出一种超声波双探头穿透检测法,采用预制裂纹试件,对该检测方法进行试验研究,建立水平裂纹的检测方法,为该类裂纹检测方案的制定提供科学依据.

1 超声波穿透法检测原理

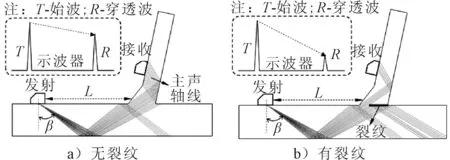

依据收到穿透声波信号的强弱来判断被检构件内部缺陷的检测方法称为超声波穿透法.其用于顶板-U肋角焊缝水平裂纹检测的工作原理见图2.使用超声波双探头穿透法检测时,发射探头放在顶板下表面,接收探头放在U肋外侧.当焊缝内部无裂纹时,发射探头的大部分声波能够有效穿过焊缝并被接收探头收到;当焊缝内部存在裂纹时,由于裂纹对声波的遮挡效应,使得接收探头仅接收到的声波能量大幅下降,使得接收的回波高度降低.因此,可根据裂纹对声波的遮挡效应对顶板-U肋接头焊缝的水平裂纹进行有效检测.

图2 双探头穿透法探伤示意图

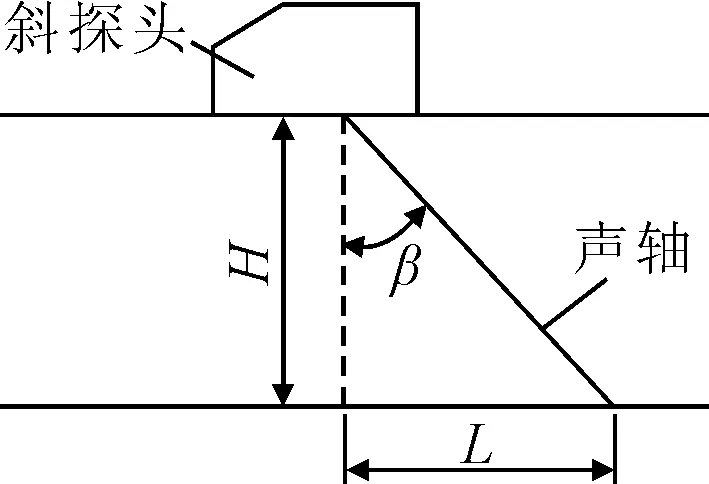

超声检测中,超声波的发射和接收通过探头实现,探头参数直接影响被检对象的超声波性质.探头选择包括探头型式、斜探头K值、频率、晶片尺寸等.本试验对象是顶板-U肋角焊缝,探头型式选用斜探头.斜探头K值是探头发射纵波入射角的折射横波角β的正切值,即横波声轴方向与垂直方向夹角β的正切值,见图3.

图3 K值计算示意图

(1)

式中:β为折射横波角;L为折射横波水平投影长度;H为被检材料的厚度.

超声波检测时根据被检物体的情况,可采用纵波、横波或表面波方法进行测试.根据老钢桥中疲劳裂纹的形态,应选择横波探伤.为了在检测试件中获得单一的横波波形,要求纵波的入射角必须在第一临界角和第二临界角之间.本试验中,楔块材料为有机玻璃,纵波声速cL1=2 730 m/s,被检材料为钢,纵波声速cL2=5 900 m/s,横波声速cS2=3 230 m/s,则第一临界角为αⅠ=27.6°,第二临界角为αⅡ=57.7°,即探头有机玻璃楔块的折射角范围在27.6°~57.7°之间.根据纵波入射角和折射横波角之间的计算式(2),得到斜探头的折射横波角β大于33.2°,即K值大于0.66.

(2)

为保证探头穿透声波声轴在扫查中可以覆盖焊缝的绝大部分区域,且声波入射点和接收点与焊趾的最小距离不小于所用探头的前沿长度,确定探头K值范围为0.7~0.9,考虑K=0.7时探头晶片过于接近第一临界角,极有可能因加工误差导致K值小于最小值0.66要求,故试验中折中采用K=0.8的探头.根据反射定律计算得到接收探头声轴与垂直方向的夹角约为63°,对应K值为1.96,故接头探头K值选为2.0.

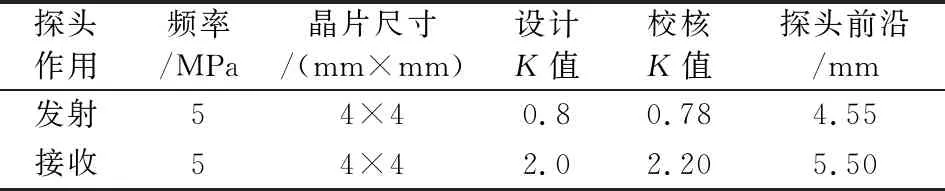

超声波探伤频率选择范围较大,在20 kHz~10 MHz,针对本试验的检测要求,频率选用5 MHz,晶片尺寸为4 mm×4 mm.探头使用前,在标准试块上对探头性能进行校核并记录,见表1.本试验使用SH610数字式超声探伤仪,耦合剂为CG-98型超声波探伤耦合剂.

表1 探头参数表

2 试验设计

2.1 裂纹类型

选取国内某大桥顶板-U肋处焊缝常见的两类水平裂纹,从顶板焊趾起裂向焊根方向扩展的Crack1、从焊根起裂向顶板焊趾方向延伸的Crack2.其中Crack2裂纹属于隐蔽裂纹,实桥上不易检测,两类裂纹见图4.本试验以该两类水平裂纹的裂纹深度作为检测目标,验证双探头穿透法的有效性.

图4 顶板-U肋水平裂纹示意图

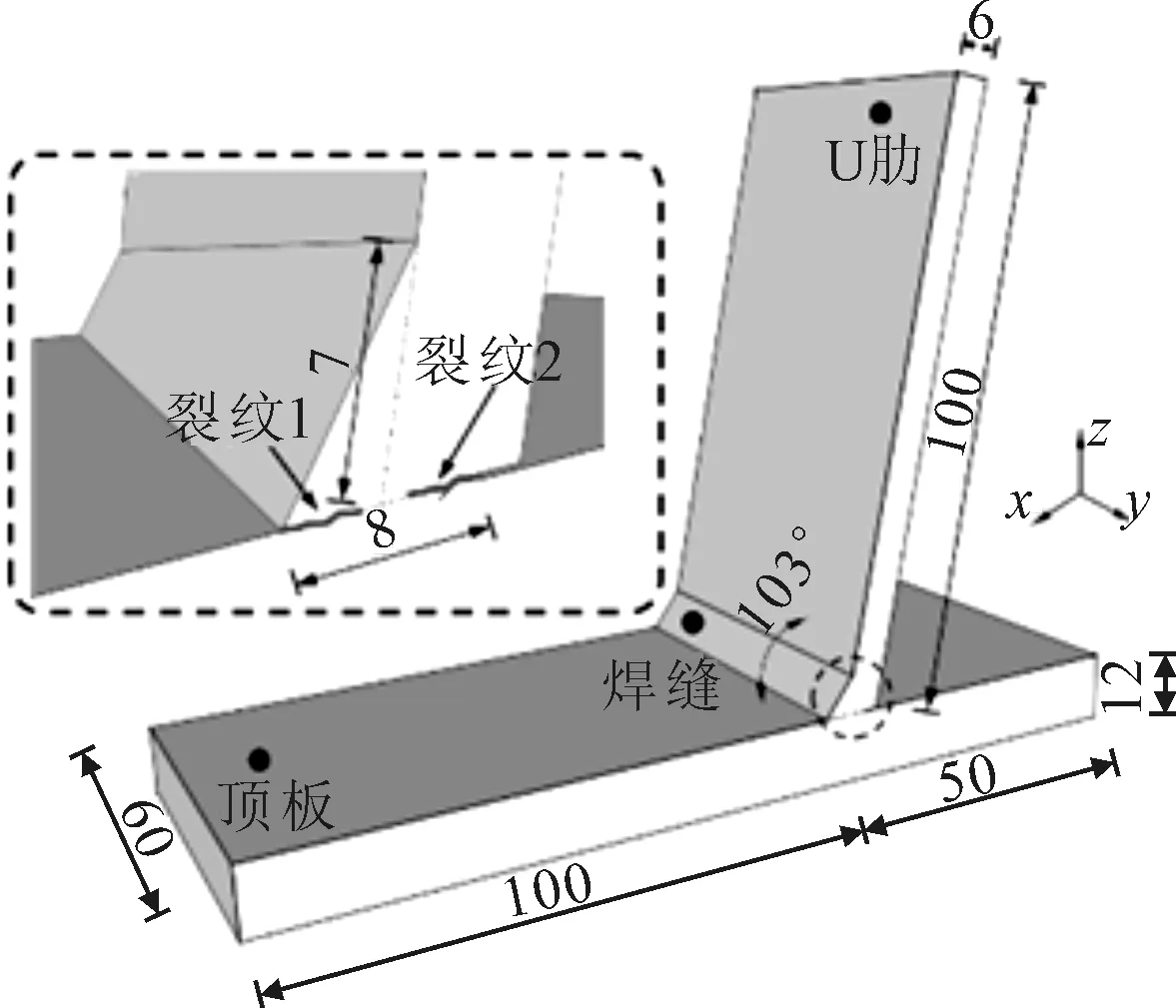

2.2 试件

针对钢桥面板顶板-U肋焊缝构造细节,以两类水平裂纹为原型,分别制作预制裂纹标准试件及无裂纹对比试件.预制裂纹标准试件共6个,试件材料为Q345q,采用CO2保护焊进行焊接,顶板厚12 mm,U肋厚6 mm,沿焊缝方向长60 mm,为了控制实际加工产生的未熔透段影响,焊根处水平切割2.00 mm,试件尺寸见图5.预制裂纹采用电火花线切割加工,裂纹深度分别为2,4,6 mm,主要裂纹参数见表2.无裂纹对照试件共二个,试件仅对焊根处做模拟未熔透切割2.00 mm缝处理,其他参数与人工裂纹标准试件一致.

图5 试件尺寸图(单位:mm)

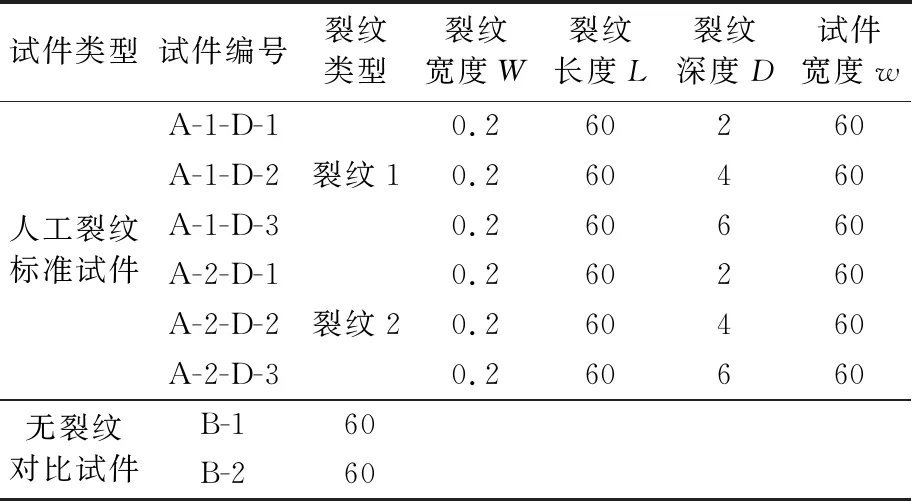

表2 试件裂纹设计参数

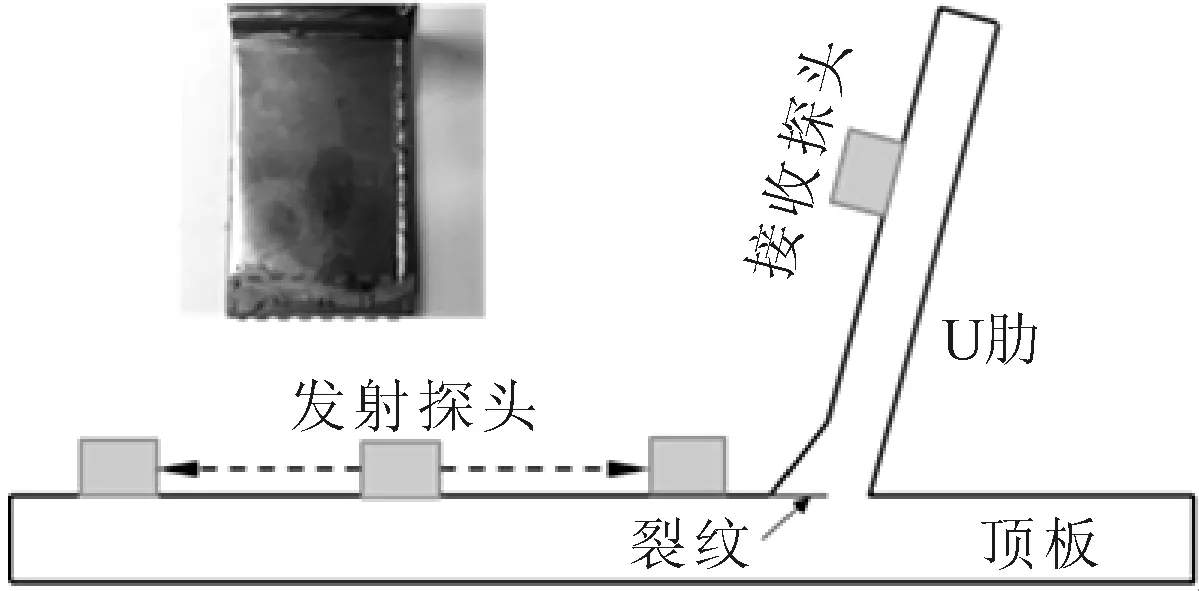

2.3 试验方法

裂纹深度测试方法见图6.首先沿被测试件宽度方向选取三个测点并编号,用于固定发射探头的位置.发射与接收探头均找到最大波高位置后,保持接收探头距焊趾距离不变,将发射探头沿垂直焊缝方向前后移动,每移动1 mm,记录对应位置的波高,直至探头前端抵住焊趾,得到不同裂纹深度的探头距焊趾距离-波高曲线.

图6 裂纹深度测试示意图

3 试验结果分析

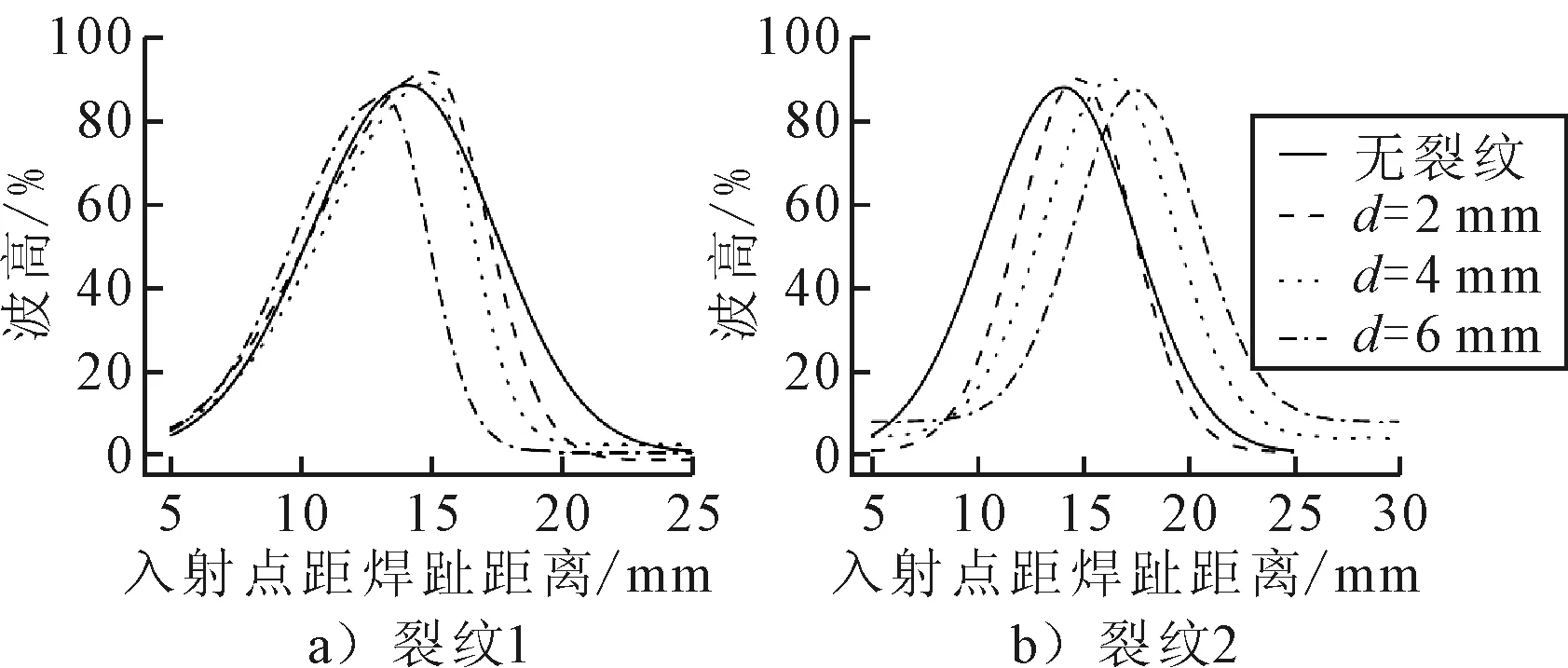

两类裂纹不同裂纹深度的探头距焊趾距离-波高曲线见图7.由图7可知,同一裂纹,不同裂深对应的距离-波高曲线存在差异,与无裂纹相比,裂纹深度越深,距离-波高曲线偏移越大,且裂纹1的曲线向左偏移,裂纹2的曲线向右偏移.裂纹偏移方向不同主要是由于裂纹起裂位置不同.对于裂纹1,裂纹从顶板焊趾开裂向焊根方向扩展,裂纹深度越深,裂纹段越长,声波在焊缝熔透区可穿透范围越小,当发射探头从焊趾向远离焊趾方向移动时,声波先穿过熔透区可穿透范围后被裂纹遮挡,裂纹段越长,被遮挡的越早,最大波高对应的入射点距焊趾距离越短,故曲线向左偏移量越大.裂纹2与之相反,裂纹均是从焊根开裂向焊趾扩展,当发射探头从焊趾向远离焊趾方向移动时,声波先穿过裂纹段后经过熔透区可穿透范围,裂纹段越长,进入可穿透范围的时间越晚,最大波高对应的入射点距焊趾距离越长,曲线向右偏移量越大.

图7 入射点距焊趾距离-波高曲线图

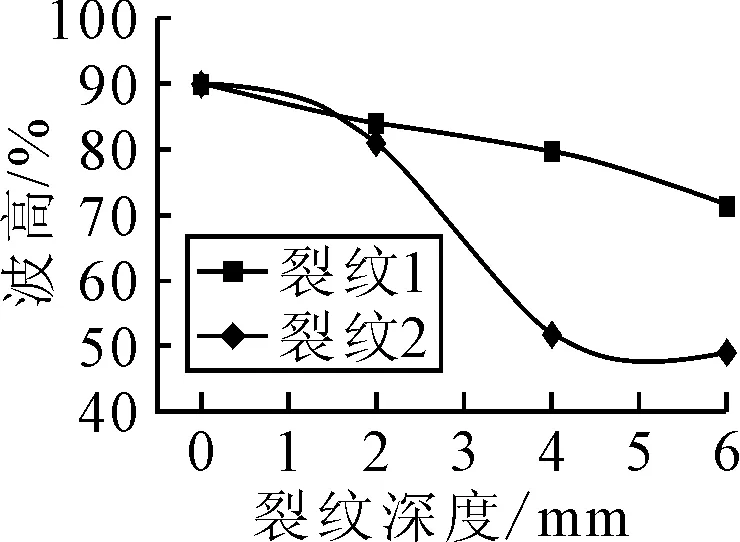

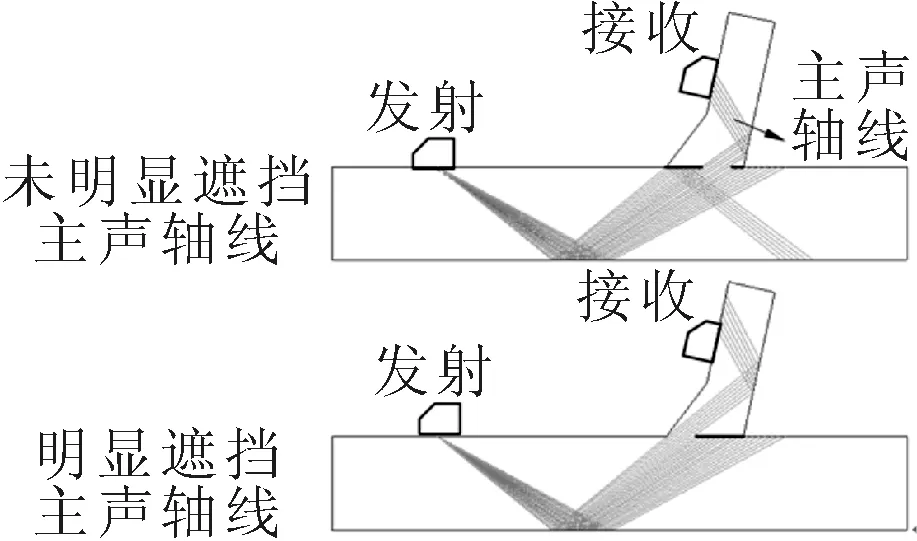

根据图7中的入射点距焊趾距离-波高曲线,进一步绘制接收声波高度与裂纹深度之间关系(见图8).由图8可知,采用穿透法检测时,随着裂纹深度的增加,接收声波高度逐渐降低,说明缺陷对声波的遮挡效应与裂纹尺寸大小有着密切的关系,从而验证了该方法在顶板与U肋焊缝中检测的可行性.由图7可知,相比于裂纹1试件类型,裂纹2试件的试验结果更加明显,这可能与疲劳裂纹萌生位置,以及声波入射角度有着一定的关系.这是因为对于裂纹1试件而言,在当前探头入射角情况下,因其萌生于焊根并水平向焊缝内部扩展,使得部分主声轴线仍能够穿透未开裂部位;而对于裂纹2试件而言,虽然设置的裂纹长度与裂纹1试件一致,但由于其在未熔透部位的基础上进行切割的,使得所设置的裂纹正好能够挡住大部分声波,从而显著降低了所接收到的声波强度(见图9).这种检测灵敏度的差异性,也反映出采用穿透法检测顶板与U肋焊缝裂纹时,可根据所检测裂纹位置的不同,可适当调整检测位置,从而提高检测的灵敏度.

图8 波高随裂纹深度的变化趋势图

图9 检测灵敏度原因分析

4 结 论

1) 理论和试验证明,利用裂纹对超声波的遮挡效应可以实现对顶板与U肋焊缝部位水平裂纹的检测.

2) 通过对超声波入射和折射角的分析,并结合顶板与U肋构造细节尺寸和特征,建议了双探头的相关设计参数.

3) 当发射探头的参数一定时,随着裂纹长度的增加,在U肋部位所能够接收到的声波强度逐渐降低,说明两者之间呈现出一定的正相关性.