罗非鱼双菌可控发酵工艺优化与滋味研究

2020-10-19张诗韵孙建安徐云升侯聪颖毛相朝

张诗韵,孙建安*,徐云升,侯聪颖,毛相朝

(1.中国海洋大学食品科学与工程学院,山东 青岛 266003; 2.海南热带海洋学院,海南 三亚 572000)

罗非鱼(Oreochromsmossambcus)又名非洲鲫、福寿鱼等,具有生长快、肉质嫩及蛋白质含量高等特点,是优质肉类来源[1]。中国2017年罗非鱼养殖产量达到158.5万 t,在全国淡水鱼养殖市场中排第六位,仅次于草鱼(Ctenopharyngodonidellus)、鲢(Hypophthalmichthysmolitrix)、鳙(Aristichthysnobilis)、鲤(Cyprinuscarpio)和鲫(Carassiusauratus),目前仍保持较快增长[2]。中国罗非鱼产量居世界首位,且养殖产量、出口量还在逐年增加,在国际市场中的份额占比也逐渐增大[3],但是目前中国罗非鱼产业也存在多种问题,如对内销售少、依赖出口、深加工程度不够和出口品种单一(主要为冻罗非鱼片与冻整条罗非鱼)等[4]。为提高罗非鱼产品的附加值,中国学者已成功开发诸多新产品:王文勇等[5]利用罗非鱼下脚料制得了香辣风味的罗非鱼下脚料罐头;薛佳等[6]利用罗非鱼下脚料进行低盐优质鱼露的研究,采用复合酶解(0.5%胰蛋白酶+0.5%风味蛋白酶)与固态米曲霉(Aspergillusoryzae)低盐保温发酵联用技术,得到了符合一级品标准要求的鱼露;张文婷等[7]研究三聚磷酸盐对提高罗非鱼鱼糜抗冻性的影响,结果表明三聚磷酸盐能适当防止罗非鱼鱼糜变性,最终提高其抗冻性。

研发罗非鱼加工的新产品,可提高罗非鱼附加值,提高企业经济效益,有利于罗非鱼产业发展。发酵是一种古老的食品保藏技术,能延长鱼制品的保存时间,通过微生物和酶的综合作用,让鱼制品获得原来所不具有的质地、风味和口感等,并改善营养品质。而发酵鱼制品大多是当地传统特色食物,依靠环境中与鱼自身所带的微生物与酶等,在适宜的温度、湿度下,进行自然发酵而成。这些自然发酵产品受到加工环境、发酵条件的影响,随机性强,产品质量缺乏统一标准,难以实现规模化、工业化生产。而如果采取现代微生物发酵技术可以破解上面的问题,在鱼体上接种微生物发酵剂,不仅能够获得原来所期望的产品风味、营养及品质,还提升了产品的安全性,让工业化、标准化和规模化生产成为可能。

酿酒酵母(Saccharomycescerevisiae)是发酵食品中的重要菌种,其生长较快,能大量消耗氧气,并抑制腐败菌、致病菌的生长繁殖,可水解脂质,利用脂肪酸合成酯类[8-9],代谢产物还能赋予发酵食品特殊的风味[10]。Gao等[5]对接种不同发酵剂的酸鱼风味进行对比研究,发现酿酒酵母组中醇类、醛类物质含量最丰富。

乳酸乳球菌(Lactococcuslactis)是发酵工业中常用的发酵剂之一,其为兼性厌氧菌,能够产生乳酸、乳酸链球菌素(nisin)等,可用来生产多种发酵乳制品,如干酪、酸奶和奶油等。Nisin是乳酸乳球菌在发酵过程中产生的由34个氨基酸构成的小分子肽[11],是细菌素的一种,能够抑制大部分革兰氏阳性菌的生长,具有良好的抑菌效果并且能够被人体消化,不会产生过敏等不良反应[12]。现已经被广泛应用在鱼类食品、罐头食品、乳制品及乙醇饮料等多种产品的防腐保鲜中[13]。然而,从成本控制方面考虑,将产生细菌素的培养物直接添加到食品中更为有利[14-15]。

目前在罗非鱼上接种微生物发酵剂的研究较少,已有红曲霉发酵半干罗非鱼的研究[16],而未见将酿酒酵母与乳酸乳球菌应用到罗非鱼发酵中。本研究利用2种菌的生长、繁殖和代谢赋予罗非鱼发酵产品特殊风味,提高产品的氨基酸态氮、游离氨基酸含量,使发酵罗非鱼成为风味佳、营养价值高的食品,并且能够抑制腐败菌的生长,为产品的安全提供保障。本研究对罗非鱼的深加工进行初步探索,可为其工厂化生产提供技术支撑。

1 材料与方法

1.1 材料与试剂

新鲜罗非鱼(500±50)g购于海南省三亚市荔枝沟市场。乳酸乳球菌乳酸亚种(Lactococcuslactissubsp. Lactis)、酿酒酵母(Saccharomycescerevisiae)购于北纳创联生物技术有限公司。YPD培养基、MRS培养基购于Solarbio公司。其他试剂均为分析纯,购于国药集团化学试剂有限公司。

1.2 仪器与设备

主要设备包括:JYL-C022E匀浆机购置于九阳股份有限公司。BCM-1000超净台购置于苏州净化设备有限公司。SPX生化培养箱购置于新江南仪器有限公司。PHS-2F pH计购置于上海精科仪器有限公司。ZQZY-BS9恒温震荡培养箱购置于上海知楚仪器有限公司。TS-5000Z电子舌购置于日本Insent公司。

1.3 实验方法

1.3.1 可控发酵罗非鱼的制备

1.3.1.1 原料准备

新鲜罗非鱼约0.5 kg,去除内脏、头尾等,洗净,从鱼中部将鱼分成两半。

1.3.1.2 盐水腌制

于4 ℃条件下,盐水腌制一定时间,备用,盐水与鱼肉质量比为1∶1(m/m)。腌制时,盐水渗透到鱼肉内部,不仅可使鱼肉入味,还可以抑制鱼肉腐败变质。

1.3.1.3 微生物培养

乳酸乳球菌乳酸亚种在MRS液体培养基中37 ℃条件下活化;酿酒酵母在YPD液体培养基中28 ℃条件下活化,传代培养2次,菌液于4 ℃,5 000 rpm条件下离心15 min,菌体沉淀用无菌生理盐水洗涤2次,调节菌体浓度为7~9 lg CFU/mL。

1.3.1.4 发酵菌种的比例选择

发酵菌种比例的不同将对产品品质产生影响,因而本实验将酿酒酵母(以下简称N)和乳酸乳球菌乳酸亚种(以下简称R)以不同比例接种到原料鱼,并添加5%的蔗糖,25 ℃下进行36 h的恒温发酵,测定其pH值,并做空白实验。

1.3.1.5 装坛发酵

发酵坛用开水清洗、沥干,并进行漏水与破损检查。检查完好装入鱼肉并补充合适的碳源于适宜温度发酵一定的时间,并保持水封。

1.3.1.6 烘干脱水

将发酵完的鱼肉取出于55 ℃下烘干脱水至水分含量到50%左右为终点,制得成品。

1.3.2 单因素实验

1.3.2.1 发酵时间的影响

在确定发酵温度25 ℃,腌制盐水浓度5%,腌制3 h,菌液5%,蔗糖5%的条件下,本实验探究12~60 h发酵时间对发酵效果的影响。

1.3.2.2 接种量的影响

在确定发酵温度25 ℃,发酵36 h,腌制盐水浓度5%,腌制3 h,蔗糖5%的条件下,本实验探究1%~9%接种量对发酵效果的影响。

1.3.2.3 腌制盐浓度的影响

在确定发酵温度25 ℃,发酵36 h,腌制3 h,菌液5%,蔗糖5%的条件下,本实验探究1%~9%盐水浓度对发酵效果的影响。

1.3.2.4 发酵温度的影响

在确定腌制盐水浓度5%,腌制3 h,菌液5%,蔗糖5%,发酵36 h的条件下,本实验探究15~35 ℃发酵温度对发酵效果的影响。

1.3.2.5 腌制时间的影响

在确定发酵温度25 ℃,发酵36 h,蔗糖5%,菌液5%,腌制盐水浓度5%的条件下,本实验探究1~5 h腌制时间对发酵效果的影响。

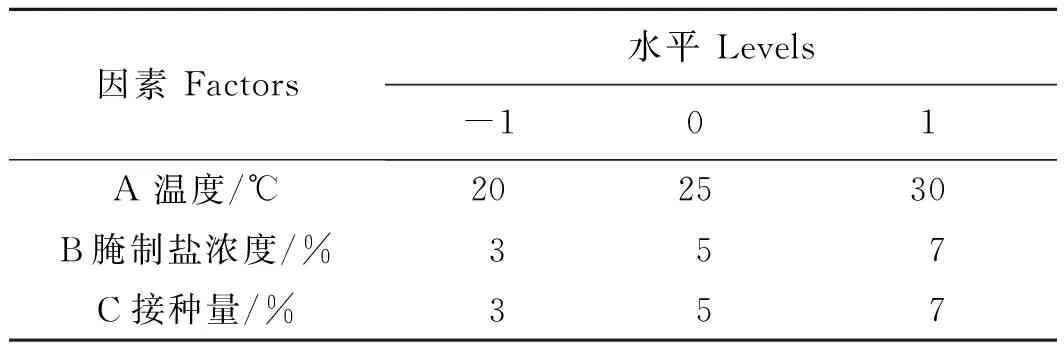

1.3.3 Box-Behnken实验

在单因素实验设计的基础上,选取影响较大的3个因素进行后续实验。根据Box-Behnken实验设计原理,以氨基酸态氮值为响应值,设计三因素三水平响应面分析实验,数据用Design-Expert统计处理,确定最终可控发酵罗非鱼的工艺参数。因素水平如表1所示。

表1 因素与水平表Tab.1 Factors and levels

1.3.4 氨基酸态氮的测定

采用双指示剂甲醛滴定法[17]。

1.3.5 挥发性盐基氮(TVB-N)的测定

采用GB 5009.228—2016 《食品中挥发性盐基氮的测定》中的第一法:半微量定氮法[18]。

1.3.6 电子舌的分析

样品制备:取相同部位的鱼肉用搅拌机搅拌1 min,使鱼肉搅碎;40 ℃水浴锅隔水加热鱼肉整体温度至40 ℃;称取50 g鱼糜和200 g蒸馏水,于搅拌机中再次搅拌1 min,确保混合均匀;混合物在3 000 rpm条件下离心10 min;待混合物分层后,吸取上清液备用。采用日本Insent公司TS-5000Z型电子舌进行分析。

1.3.7 游离氨基酸的分析

样品制备:准确称取鱼肉20 mg于安培瓶中,加入10 mL 6 mol/L的盐酸,充氮气后封管。置于110 ℃烘箱水解24 h后减压蒸干。用0.02 mol/L的盐酸定容至10 mL,备用。

异硫氰酸苯酯柱前衍生法:样品200 μL于1 mL离心管中,加入100 μL三乙胺溶液,异硫氰酸苯酯100 μL,混匀,室温放置1 h,然后加入400 mL正己烷振摇,充分混匀并静置10 min分层,取下层溶液,用0.45 μm滤膜过滤,备用。

采用Agilent1100液相色谱仪,Venusil-AA氨基酸分析柱4.6 mm×250.0 mm, 5 μm色谱柱。柱温:40 ℃;检测波长:254 nm;流动相A:0.1 mol/L醋酸钠(含7 %乙腈);流动相B:80 %乙腈;流速:1 mL/min,进行梯度洗脱(0~11 min,100%~93% A;11~13.9 min,93%~88% A;13.9~14 min,88%~85% A;14~29 min,85%~66% A;29~32 min,66%~30% A;32~35 min,30%~0% A;35~36 min,0~100% A)。

采用呈味强度值(taste activity value,TAV)评价单个游离氨基酸对鱼肉的滋味贡献。滋味阈值指被人味觉所能感知到的最低浓度的数值,TAV>1:该物质对呈味有贡献,TAV越大,贡献越大;TAV<1:该物质对呈味没有贡献[19]。其评价公式为:

TAV=C1/C2

(1)

式中:C1为滋味化合物的质量浓度(mg/100 g);C2为滋味阈值浓度(mg/100 g)。

1.4 数据分析

单因素实验用Origin 2017软件进行分析,响应面实验用Design-Expert 8.0.6.1软件进行分析。

2 结果与分析

2.1 未发酵罗非鱼的氨基酸态氮和TVB-N

对未发酵罗非鱼进行氨基酸态氮和TVB-N的测定,其值分别为28.35 mg/100 g,11.08 mg/100 g。

2.2 发酵菌种比例的确定

由于当发酵制品的pH值低于4.6时,溶血梭状芽孢杆菌(Clostridiumhaemolyticus)与C型和D型肉毒梭状芽孢杆菌(Clostridiumbotulinum)无法生长,所以理想产品的pH值应小于4.6,使产品获得更高的安全性。

图2为不同菌种比例对产品pH值的影响。从图中可以看出,在其他发酵条件均相同且适宜的情况下,菌种对罗非鱼可控发酵产品的pH影响较大,复合菌种体积比为1∶1时,pH最小,可能由于复合菌种产生了协同作用,在发酵初期由于发酵坛内存在一些空气,酿酒酵母进行有氧发酵并且消耗氧气,将发酵坛营造为无氧环境,为乳酸乳球菌营造了良好的生长环境,从而大量增殖,产生乳酸,导致pH降低。而若复合菌种中酿酒酵母的比例较高,酿酒酵母产生酒精过多可能会抑制乳酸乳球菌的生长,导致pH偏高。若复合菌种中酿酒酵母的比例偏低,酿酒酵母消耗氧气的速率变慢,乳酸乳球菌适宜生长的时间变少,也会使pH偏高。曾雪峰[10]的研究结论与本研究相似:接种混合发酵剂发酵的酸鱼比接种单一菌种发酵的酸鱼品质更好。综上,选择复合菌种比例为1∶1作为最有利于罗非鱼可控发酵产品的制备条件。

2.3 可控发酵罗非鱼的单因素实验结果

2.3.1 发酵时间的确定

氨基酸态氮值指的是以氨基酸形式存在的N元素的含量,是判断发酵食品发酵程度的特性指标,该值越大,表明产品的氨基酸含量越高,营养价值越高,滋味越好。

图3为发酵时间对氨基酸态氮和TVB-N的影响。由图可知,当发酵时间短于36 h时,氨基酸态氮值随着发酵时间的增多而增加,而当发酵时间超过36 h后,氨基酸态氮值趋于稳定。这是因为随着发酵时间的延长,菌体生长旺盛,数量增多,其分解蛋白质的量增多,并且随着发酵时间的延长,菌体产生的蛋白酶也越多,蛋白酶分解蛋白质增多,从而使氨基酸态氮值增多。而当发酵时间达到36 h之后,发酵液中可用碳源逐渐耗尽,菌体进入衰亡期,导致菌体数量不再增加,氨基酸态氮值也就不再增加。因此,从氨基酸态氮值的角度考虑,选择36 h为最佳发酵时间。

TVB-N含量高,代表氨基酸被破坏的较多,营养价值将受到影响。在水产品中限值为30 mg/100 g[20]。由图3可知,随着发酵时间的延长,TVB-N值呈现逐渐下降直至趋于稳定的趋势,说明可较好地抑制腐败菌生长。因此,选择36 h为最佳发酵时间。

2.3.2 接种量的确定

图4为接种量对氨基酸态氮和TVB-N的影响。由图4可知,当接种量<5%时,氨基酸态氮值随着接种量的增加而增加;当接种量>5%时,氨基酸态氮值随着接种量的增加而减小。分析原因是:当接种量较小时,发酵液中所供给的能量足以供菌体生长繁殖,菌体生长旺盛,菌体自身能将蛋白质分解为氨基酸,菌体分泌的酶也能分解蛋白质;而当接种量较大时,发酵液所供给的能量不足,菌体生长受到抑制,因而分解蛋白质的能力下降。

TVB-N值随着接种量的增加而减少直至趋于稳定,表明腐败菌受到了明显抑制,而当接种量>5%时,再增加接种量并不会对腐败菌的抑制作用产生明显效果。因此,优化实验的选择较优接种量水平为3%、5%和7%。

2.3.3 腌制盐浓度的确定

图5为腌制盐浓度对氨基酸态氮和TVB-N的影响。由图可知,随着腌制盐浓度的上升,氨基酸态氮值呈现先上升后降低的趋势,表明当腌制盐浓度较小时,添加的2种菌生长受到杂菌影响,导致氨基酸态氮值较小;当腌制盐浓度升高时,杂菌生长受到抑制,从而使氨基酸态氮值升高;而当盐浓度较高时,将会抑制乳球菌与酿酒酵母的生长繁殖,使得氨基酸态氮值下降。TVB-N值随着盐浓度的上升而下降,可能是因为盐抑制了鱼肉的腐败变质。食盐摄入多将会不利于人体健康,因而优化实验选择的较优腌制盐浓度水平为3%、5%和7%。

2.3.4 发酵温度的确定

由图6可知,氨基酸态氮值在15~25 ℃范围内随着温度的升高而增加,在25 ℃达到峰值,温度超过25 ℃时随温度升高而减小,说明混合菌的最适生长温度为25 ℃左右,低温和高温均会影响菌的生长以及蛋白酶的分泌及活性。TVB-N值在15~25 ℃时略有降低,在25~35 ℃时升高,表明添加的2种菌抑制了腐败菌的生长,温度低时添加的菌与有害菌均生长较为缓慢,温度高时偏离了添加菌株的最适生长温度,有害菌生长加快,导致TVB-N升高,但是添加的菌株仍然能抑制有害菌生长,所以TVB-N仍在正常值范围内(<30 mg/100 g)。因此,优化实验选择的较优温度水平为20、25及30 ℃。

2.3.5 腌制时间的确定

图7为腌制时间对氨基酸态氮和TVB-N的影响。由图可知,氨基酸态氮值随着腌制时间的增加而增大,当腌制时间达到3 h后,氨基酸态氮值趋于稳定,不再随着腌制时间的延长而增大。TVB-N值随着腌制时间的增加而降低。这表明腌制时间较短时,盐分在鱼肉中的扩散未达到饱和,鱼肉中的盐浓度不能明显抑制腐败菌生长,而随着腌制时间的增加,盐分往鱼肉中的扩散趋于饱和,鱼肉中的盐分能较好地抑制腐败菌生长,TVB-N趋于稳定。因此,优化实验选择最佳腌制时间水平为3 h。

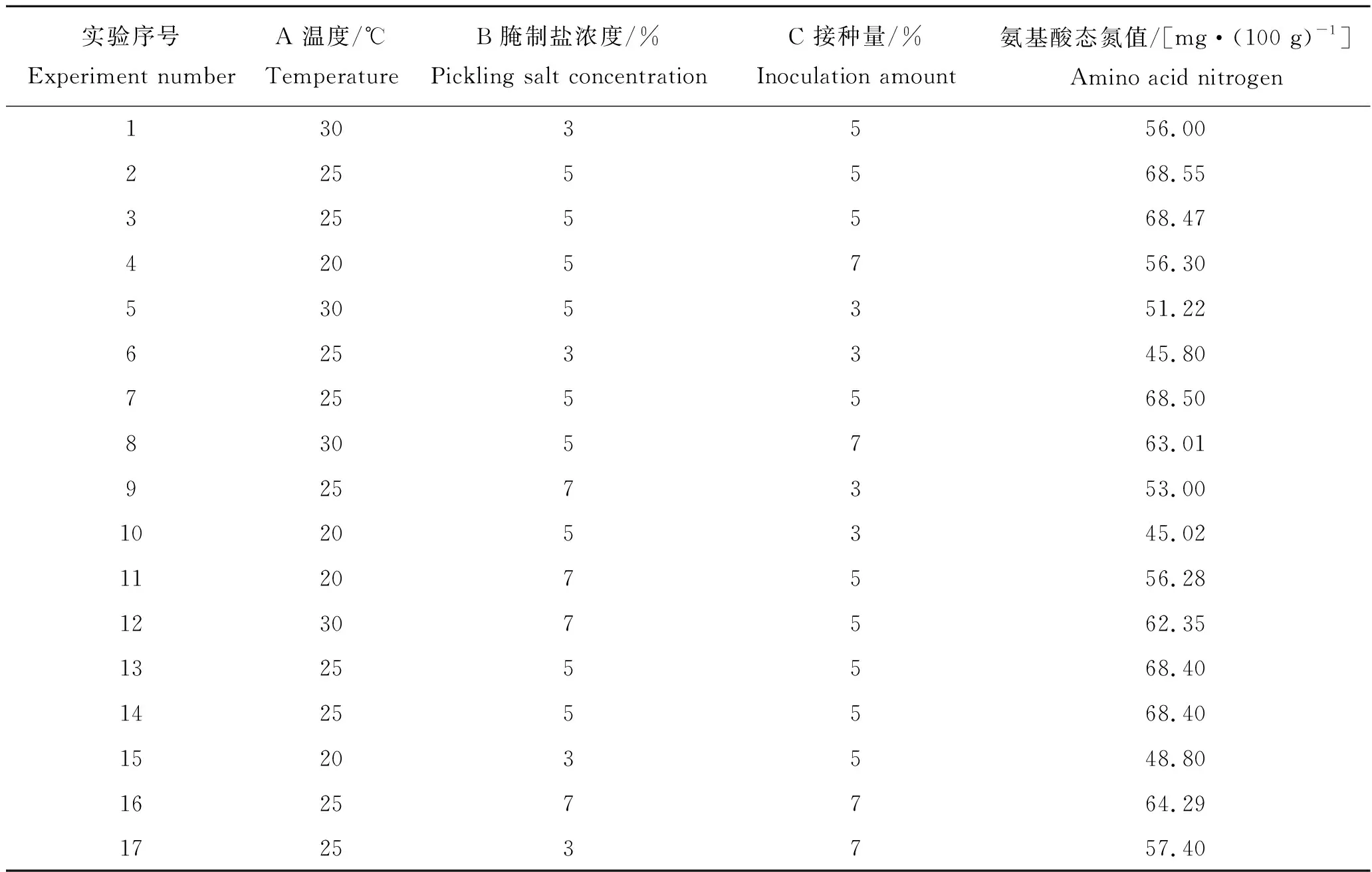

2.4 响应面法优化可控发酵罗非鱼工艺参数

利用Design Expert 8.0.6.1 软件对表2中的实验数据进行回归分析,得到以氨基酸态氮值为响应值的三元二次多项回归方程:

氨基酸态氮值=68.46+3.27A+3.49B+5.75C-0.28AB+0.13AC-0.077BC-6.93A2-5.68B2-7.66C2

式(2)

所得方程的方差分析结果见表3。一次项 A、B、C和二次项 A2、B2、C2以及交互作用AB、AC对回归方程有显著影响,同时,回归模型P<0.000 1,失拟项P>0.05。由统计分析可知,回归模型相关系数Pred R-Squared =0.999 5,调整系数Adj R-Squared=0.99,信噪比Adeq Precision=369.784,信噪比结果>4,说明所建立的回归方程拟合程度较好,可以用来确定罗非鱼发酵最佳工艺条件。

选择 Design Expert V 8.0.6.1 软件分析计算回归方程,得出罗非鱼人工发酵最佳工艺条件:发酵温度26.16 ℃,腌制盐浓度5.60%,接种量5.75%,在此条件下进行发酵,氨基酸态氮值的理论值能达到70.45 mg/100 g。出于对实验操作可行性的考虑,在实际操作时采用的条件为:发酵温度26 ℃,腌制盐浓度5.5%,接种量6%,在此条件下进行验证实验,得到的氨基酸态氮值为70.14 mg/100 g,略低于理论值。

表2 可控发酵工艺响应面分析方案及结果Tab.2 The program and effects of Box-Behnken analysis of controlled fermentation process

根据上述回归方程可以得出不同因素的响应面图和等高线图:

由图8A可知,当温度固定时,随着盐浓度的升高,氨基酸态氮值呈现先上升后下降的趋势;当盐浓度固定时,随着温度的升高,氨基酸态氮值先上升,到达峰值后下降。说明温度与盐浓度都会影响氨基酸态氮值:盐浓度过低不足以抑制腐败菌的生长,盐浓度过高则会抑制有益菌的生长;温度过低或过高都会影响添加菌株的生长及酶活,从而影响氨基酸态氮值,因此要在合适的盐浓度与温度下才能获得较高的氨基酸态氮值。由图8B可知,当温度固定时,随着接种量的增加,氨基酸态氮值先上升,到达峰值后下降;当接种量固定时,随着温度的升高,氨基酸态氮值先上升,到达峰值后下降。说明接种量会影响氨基酸态氮值:接种量少,在有限时间内,菌产生的蛋白酶少,从而导致氨基酸态氮值少;接种量多,提供的碳源不足,也会影响菌的生长,进而导致氨基酸态氮值少。温度也会影响氨基酸态氮值,只有在适宜的温度下,菌体才能较快生长、蛋白酶有较高活力,才能较好地分解蛋白质,产生氨基酸态氮。由图8C可知,当盐浓度固定时,随着接种量的增加,氨基酸态氮值先上升,到达峰值后下降;当接种量固定时,随着盐浓度的升高,氨基酸态氮值先上升,到达峰值后下降。

从氨基酸态氮的角度分析,可控发酵罗非鱼中的含量达70.14 mg/100 g,未发酵罗非鱼为28.35 mg/100 g。氨基酸态氮的值越高代表营养价值越高,滋味越好,因此,可控发酵罗非鱼的营养价值优于未发酵罗非鱼。

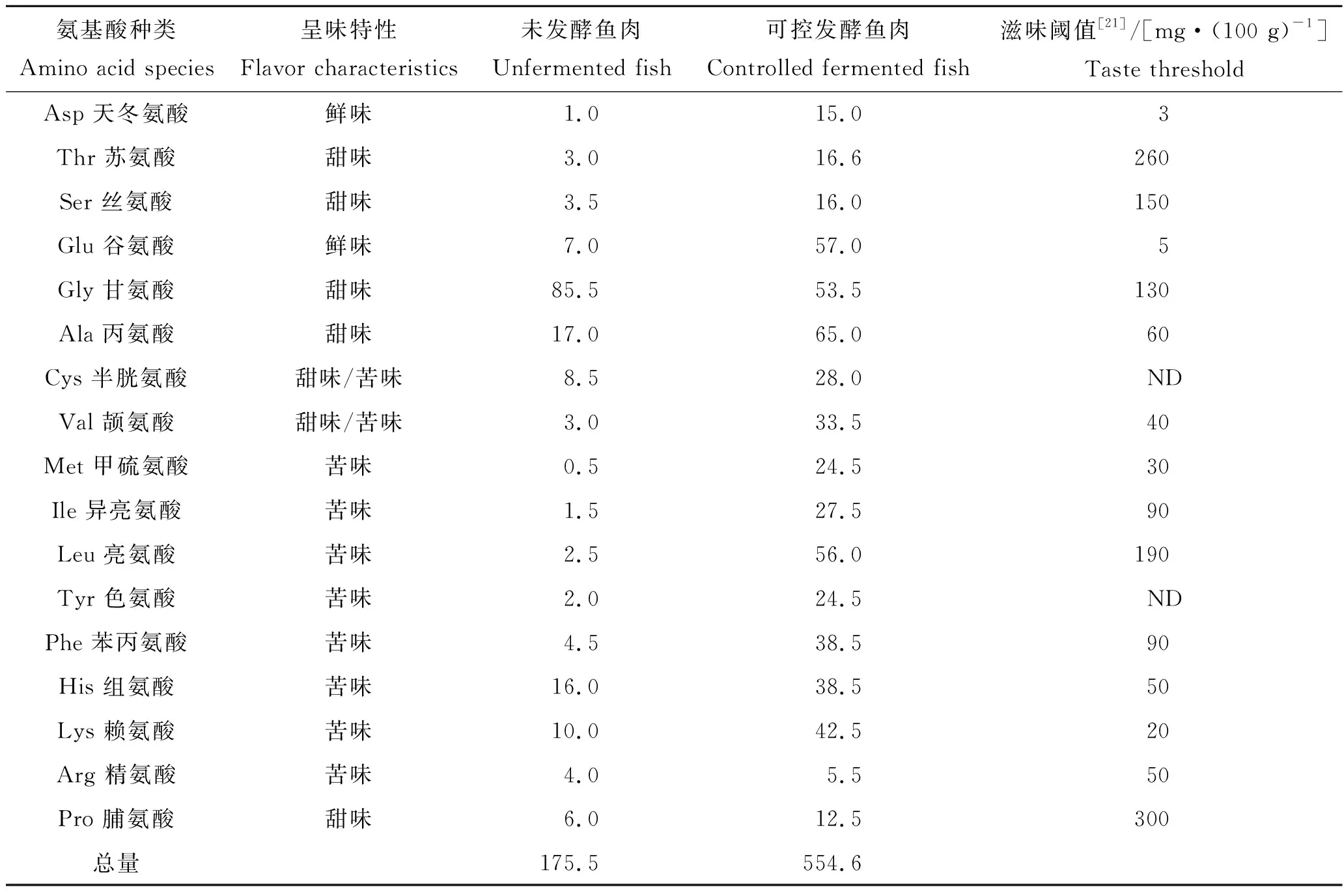

2.5 游离氨基酸的分析

罗非鱼在发酵期间,微生物与酶的共同作用会促进罗非鱼中肌原纤维蛋白、肌浆蛋白的降解,使得游离氨基酸的含量上升[22]。一些游离氨基酸是香味的前体物质、具有呈味作用,还会与有机酸、核苷酸、总糖和无机盐等相互作用,对鱼肉鲜味的呈现有重要作用。发酵罗非鱼样品中游离氨基酸的总量显著高于未发酵罗非鱼,说明罗非鱼发酵过程中由于蛋白质降解产生大量游离氨基酸。除甘氨酸外,其余游离氨基酸的含量均高于未发酵罗非鱼。

表4 不同鱼肉游离氨基酸含量Tab.4 Free amino acids contents of different fish

表5 不同鱼肉呈味氨基酸含量及呈味强度值(TAV值)Tab.5 Taste amino acid contents and TAV values of different fish

属于鲜味氨基酸的谷氨酸、天冬氨酸及丙氨酸的TAV值>1(表5),表明这3种呈味氨基酸对味觉起着较为明显的作用。谷氨酸已被证明是食品中的味觉活性成分[23],在发酵罗非鱼中,其TAV值最高,达到了11.4,与鸟苷酸、腺苷酸及鱼死后体内积累的5’肌苷酸二钠盐复配能够产生鲜味相乘作用[24],还可引出肉类、鱼贝类、果实类、海藻类和食用菌等的鲜味成分[25],是呈现发酵罗非鱼鲜味的重要成分。

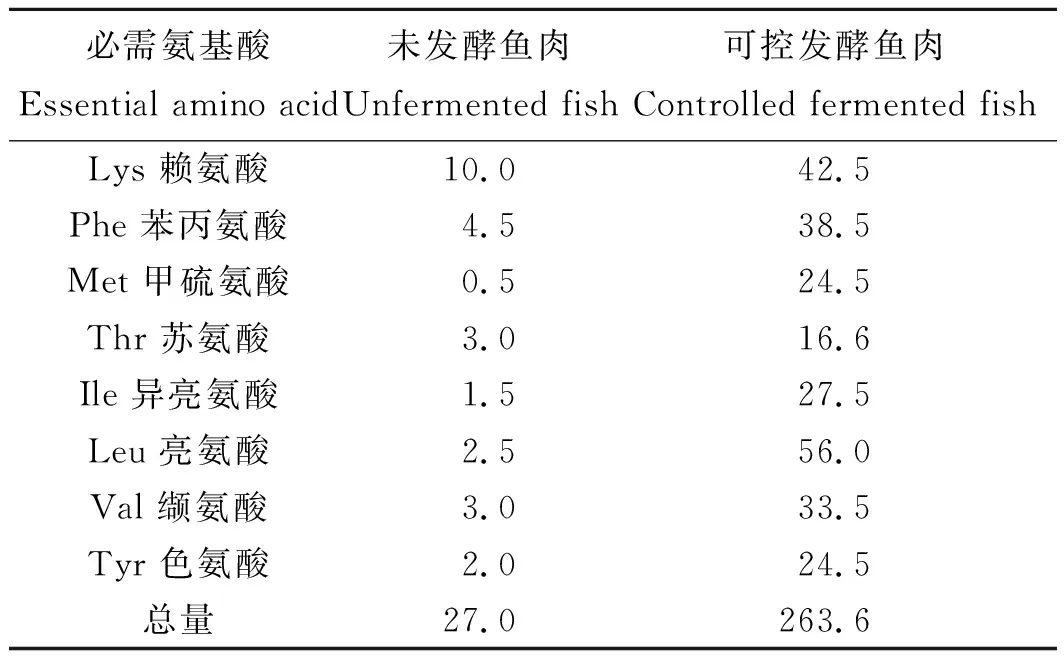

表6 不同鱼肉必需氨基酸含量Tab.6 Essential amino acid contents of different fish mg·(100 g)-1

发酵罗非鱼制品中,人体必需氨基酸含量显著上升,说明可控发酵罗非鱼的氨基酸组成优于未发酵罗非鱼。

综上所述,可控发酵罗非鱼所含的游离氨基酸、呈味氨基酸、鲜味氨基酸及必需氨基酸含量均大于未发酵罗非鱼,说明可控发酵罗非鱼的营养及风味均有所提升。

2.6 电子舌的分析

未发酵罗非鱼和发酵罗非鱼的味觉雷达图如图9所示,发酵前后鱼肉味道有较大差异,说明发酵对罗非鱼的味道有较大程度的改变。发酵后的鱼肉苦味和涩味均有较大程度的降低。咸味有所提高,这是因为发酵罗非鱼在加工工艺中进行了盐水腌制,盐分进入鱼肉,赋予鱼肉咸味。鲜味有较大提升,这与前文所测定的游离氨基酸含量、氨基酸态氮含量相吻合,说明发酵能使鱼肉蛋白质分解为小分子的肽和氨基酸,使鱼肉鲜味提升。总体来说,发酵后的罗非鱼味道更好。

3 结论

本研究探究了罗非鱼发酵技术,将酿酒酵母与乳酸乳球菌应用到罗非鱼发酵中,通过单因素实验与响应面实验得到发酵罗非鱼的最佳工艺条件是:发酵温度26 ℃,腌制盐浓度5.5%,接种量6%,腌制时间3 h,发酵时间36 h。发酵罗非鱼与未发酵的鱼相比,发酵罗非鱼氨基酸态氮值升高,达到70.14 mg/100 g;游离氨基酸含量增多,达到554.6 mg/100 g;必需氨基酸含量增多,达到263.6 mg/100 g。发酵罗非鱼具有特殊的发酵风味,风味与营养成分均较好,本研究为罗非鱼的深加工进行了初步探索。