上心盘智能化锻造生产初探

2020-10-19刘勇朱岩杨海峰唐林中车齐齐哈尔车辆有限公司

文/刘勇,朱岩,杨海峰,唐林·中车齐齐哈尔车辆有限公司

为了进一步优化上心盘锻造工艺、提高产品生产效率和锻造质量,公司从工艺设计及锻造生产方面,对上心盘在500kJ对击锤生产线上实现智能锻造进行了初步实践,希望能给行业同仁以参考。

锻造工艺的智能化设计

产品工艺结构特点

上心盘为圆盘类锻件,圆盘厚度较大,圆脐处深度较深,周边法兰平板部分的厚度较薄,如图1 所示。该类锻件成形过程主要为挤压变形,锻件在厚度方向上的不均匀性给锻造成形带来了较大困难。

锻造工艺及模拟参数设定

⑴生产工艺。

选用47mm厚等宽条钢进行下料,下料长度公差控制在±2mm;采用中频感应加热炉进行加热,为了保证锻造过程中锻件温度均匀稳定,出炉温度控制在1200℃±10℃;在500kJ 对击锤上进行多次锻打成形,确保锻件厚度在尺寸公差范围内。

⑵模拟参数设置。

在模拟软件Deform-3D 上,选取500kJ 对击锤进行锻造工艺模拟。500kJ 对击锤为能量型设备,且每次锻击都需设定锤头打击能量,第一次锻击按设备能量的30%设置,打击能量为150kJ,后续锻击按设备能量80%的设置,打击能量均为400kJ,上锤头重量为65.5 吨,下锤头重量为61.8 吨,上下模具温度设置为200℃,工件初始温度设置为1150℃。

模拟变形过程及受力分析

⑴成形及受力情况。

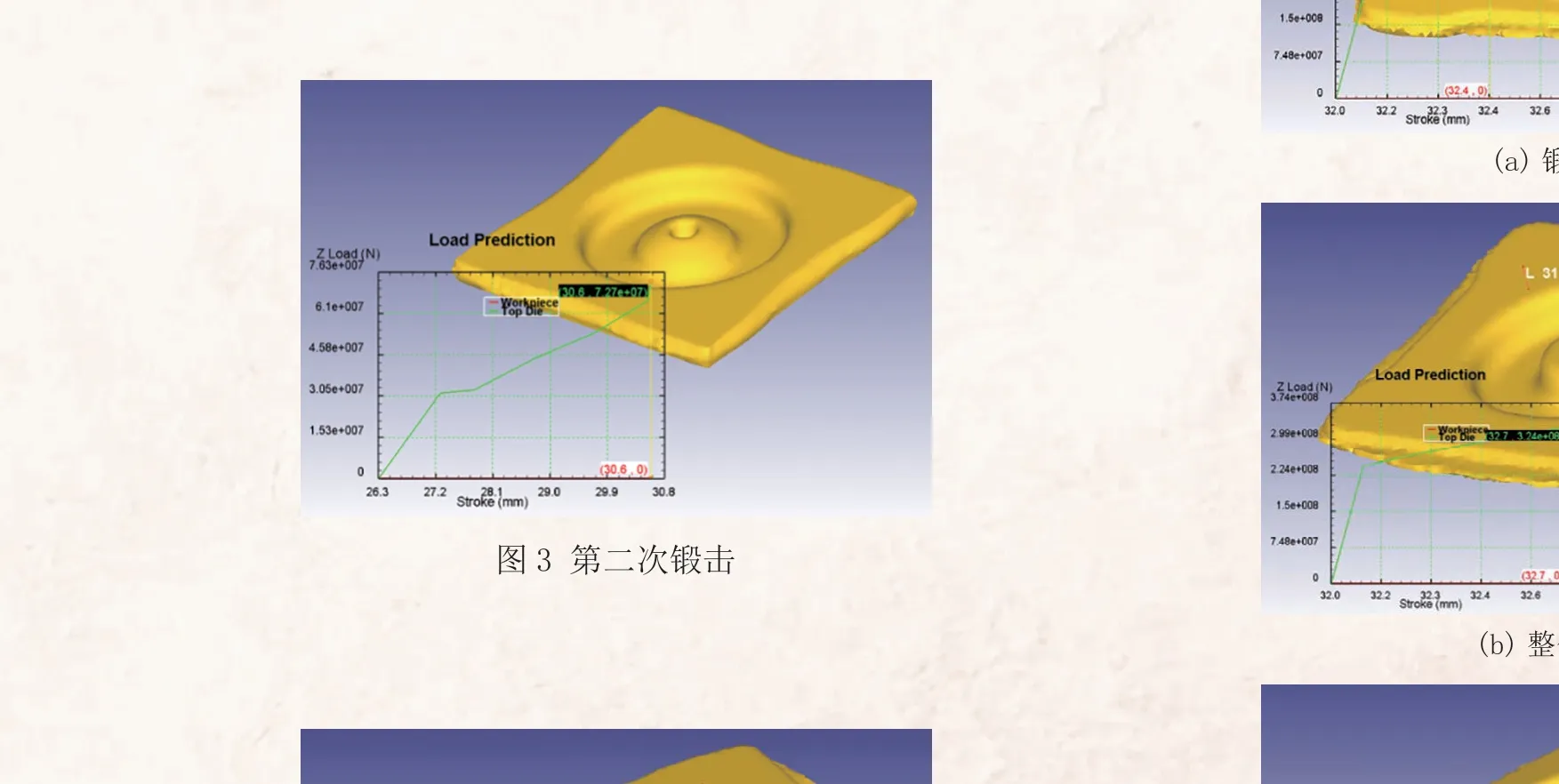

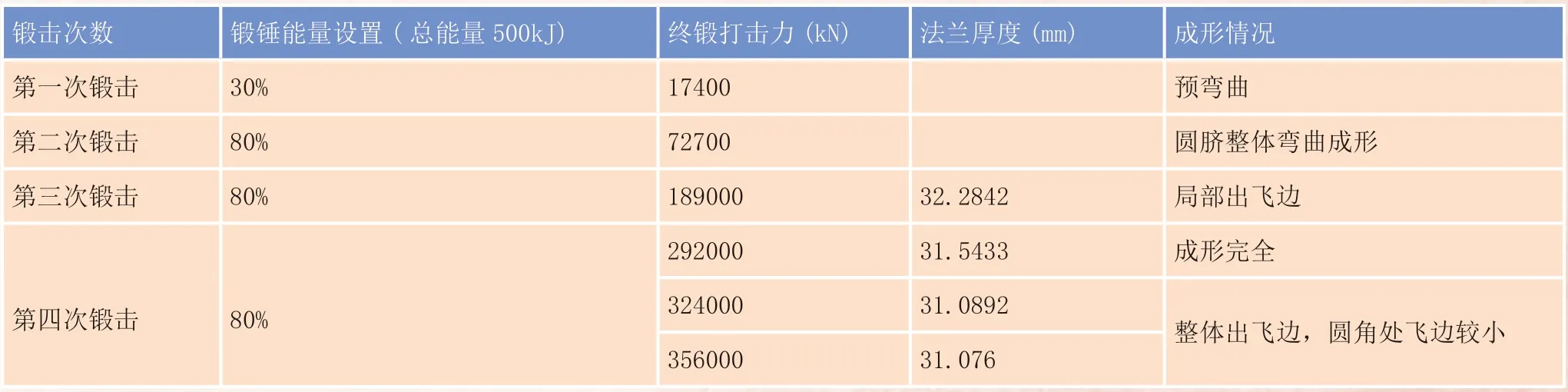

在模拟过程中,上心盘历经4 锤次的锻击后,方能完成锻件成形。前三锤每锤锻造变形力及成形情况见图2、图3、图4,这三锤的锻造成形过程均为预成形,仅在第三锤锻件局部产生飞边。在第四锤成形过程中,当锻件周边法兰厚度为31.5mm时,锻件完全成形,见图5(a);当锻件四周出现均匀飞边时,法兰厚度为31.089mm,见图5(b);当锻锤能量消耗完并停止锻造时,法兰厚度为31.076mm,见图5(c)。每次锻造变形抗力和上心盘法兰厚度及充型情况见表1。

⑵模拟结果分析及优化方案。

图2 第一次锻击

图5 第四次锻击锻件变形抗力和成形情况

图3 第二次锻击

图4 第三次锻击

表1 采用47mm 厚板料每锤锻件变形抗力及成形情况

结果分析:由表1 可以看出,上心盘法兰厚度尺寸由第三锤结束时的32.3mm变到第四锤结束时的31.1mm,打击力由18900 吨提升到35600 吨;第四锤终了打击力为第三锤终了打击力的1.88 倍,打击力快速上升,而锻件整体厚度仅减薄1.2mm。在第四锤锻打过程中,上心盘法兰厚度在31.5mm时锻件成形完成,此时锻造变形抗力为29200 吨,剩余锻造能量为165kJ,剩余能量最终被模具和设备吸收,因此第四锤打击能量存在过剩情况,实际仅需50%能量即可完成成形。过大的打击力和多余的锻击能量会对设备和模具造成较大的损坏,并且降低锤头和模具使用寿命,需要在工艺上进行优化。

优化方案:根据锻件变形过程中所需的能量和受力情况,提高第一锤锻击能量并减少锻击次数,采用三锤锻击,每次锻击能量设定为设备能量的80%来完成锻件成形,可以有效降低锻造最终变形抗力、充分利用锻击能量并有效保护设备和模具。

制造层面的智能化

图6 500kJ 对击锤

图7 上心盘锻造生产线

图8 对击锤人机界面及可编程菜单

选定中频感应加热炉、500kJ 对击锤(图6)、机械切边机组建上心盘锻造生产线(图7),利用500kJ对击锤自带的FCS 锻造控制系统进行锻造智能化生产的初步尝试。

智能化人机可编程系统

可编程控制器SPS 配有集中式和分散式输入和输出模块,以SPS 控制装置为基础,通过现场总线将它们与抗故障器互联在一起,同时设置安全功能,如急停按钮和配有安全控制的防护设施。SPS 控制装置实现了所有必要部件的应用功能,如凸轮开关、能力调整、上死点断路和画面显示等功能;通过人机界面采用可编程菜单进行模具运维、生产监控及数据记录、产品尺寸控制等操作,如图8 所示。

智能化识别和储存

借助于多达400 个故障信号,对严重的故障情形进行快速自动识别和排除;模具储存器内可以储存100 个模具数据组,可以随时对其进行数据保护;通过设置可以自动保存模具相关信息,在下次装模生产时,直接调用之前保存的信息即可生产。

同时,在生产过程中,对每班生产数量进行自动计数,当达到额定工件数量后,出现信息“达到订单量”时锻锤停机,这样既确保了生产的均衡,又能及时对设备和模具状态进行检查和调修。

生产能量智能化设定系统

设定锻击能量,通过实时显示锻击能量值、打击速度和锤头位置,判断锻击效果,其操作及显示界面如图9 所示。按优化方案对踏板1、踏板2、踏板3 进行能量设置,将踏板1 设定为80%,三次打击均采用踏板1,其余2 个踏板分别设定为30%和50%,当系统检测锻件厚度不足31.5mm时进行一次补锻。

图9 能量及实时显示界面

智能化精确成形及尺寸检测

在“位移测量系统”校正下预选测量系统,可显示生产过程中工件关键尺寸和数量,产品尺寸分类定级界面如图10 所示。上心盘法兰厚度范围为3 1~3 5 m m,但根据模拟分析采用4 7 m m厚的板料锻造,锻件厚度在31.5mm时才能完全充满,因此在实际生产中将尺寸公差设置在31 ~32mm 之间,设置7 个等级,分别为31mm、31.2mm、31.4mm、31.5mm、31.7mm、31.9mm、32mm。 当锻件尺寸小于31mm 时,表示超出公差范围,工件太薄,在该种情况下自动报警并停止锻造;当锻件尺寸大于32mm时,表示超出公差范围,工件太厚,在该种情况下自动报警并停止锻造。

图10 产品尺寸分类等级界面

图11 合格锻件毛坯

图12 加工后合格产品

生产验证情况

在试生产中,采用三次锻击成形,每次锻击能量设定为总能量的80%,法兰厚度尺寸范围设置为3 1~3 2 m m,启动故障识别排除系统和锻件自动计数功能。锻造生产过程高效稳定,仅出现个别出炉温度稍低的毛坯其尺寸大于31.5mm的情况,此时“位移测量系统”发出信号进行一次补锻。在批量生产中,对锻件法兰厚度进行测量,尺寸均在31.3 ~31.7mm之间,锻件毛坯各部分尺寸符合图纸要求且四周圆角成形完整(图11)。经热处理后加工,锻件尺寸合格且满足产品要求(图12)。

结束语

智能制造是未来锻造技术发展的重要方向,公司通过在500kJ 对击锤生产线上进行上心盘的锻造工艺模拟和智能化生产,实现了产品几何形状及尺寸的精确控制,完成了智能锻造的初步尝试,并取得了阶段性成果,但智能化生产还处于初级阶段,需要进一步开展相关技术的学习和研究工作。