煤矿带式输送机梯形漏斗应用分析

2020-10-18夏雯霞

夏雯霞

(大同煤矿集团中央机厂, 山西 大同 037003)

引言

矿用带式输送机是煤矿井下采掘生产中重要的运输设备,具有运输线路长、结构简单、运输能力大等优点,相邻两部带式输送机在搭接卸煤点处为了便于煤流导向,需安装一个卸煤漏斗,卸煤漏斗尺寸根据搭接点高度进行设计,传统煤矿带式输送机多数安装筒状卸煤漏斗,但是在实际应用中存在很多问题,主要表现为漏斗设计不合理,煤流卸载后对下水平输送机产生严重冲击作用,导致下水平带式输送机跑偏、纵向撕裂、磨损等现象,降低了输送机运输效率,所以根据实际生产情况给输送机安装有效的卸煤漏斗对输送机安全稳定运行具有重要意义。

1 雁崖煤业公司三盘区运输大巷DTL/140型带式输送机概况

盘区西翼运输大巷安装的DTL型带式输送机主要担负着整个西翼盘区采掘工作面煤炭运输任务,该输送机与2号层运输大巷带式输送机搭接,搭接高度为4.2 m,为了便于西翼运输大巷输送机运输煤流能够平稳运送至2号层运输大巷输送机上,在输送机机头卸煤点处安装一个筒状卸煤漏斗引导煤流输送方向,但是通过实际应用发现,筒状卸煤漏斗安装后经常出现故障,且未能降低煤流运输速度,导致2号层运输大巷输送机经常出现跑偏现象,无法满足煤矿生产需求[1-3]。因此,该矿为三盘区西翼盘区DTL型带式输送机安装一套梯形卸煤漏斗。

2 DTL/140型带式输送机原卸煤漏斗结构及存在问题

2.1 传统筒状卸煤漏斗结构

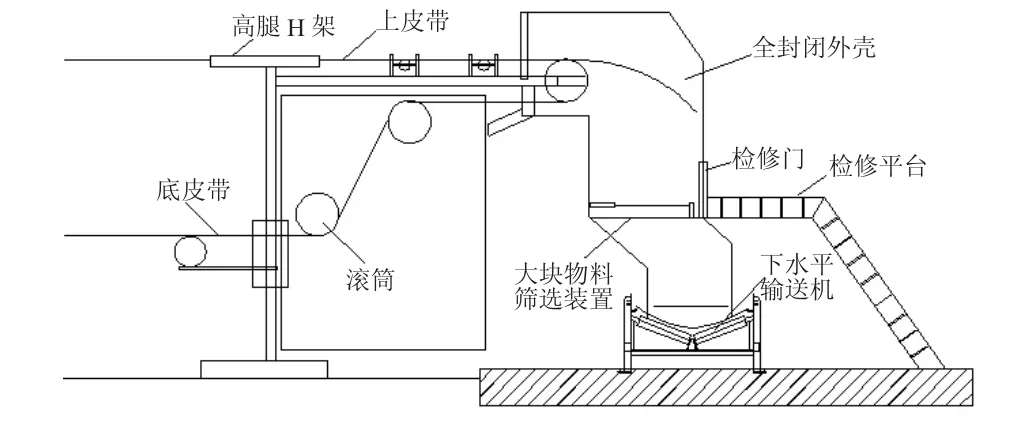

西翼盘区大巷带式输送机原来安装的筒状卸煤漏斗结构相对简单,主要由全封闭外壳及大块物料筛选装置两部分组成,全封闭外壳与机头大架固定,输送机卸载滚筒卸煤后通过外壳撞击作用流入下水平输送机上,如图1所示。

图1 带式输送机传统筒状卸煤漏斗剖面示意图

2.2 存在问题

1)筒状卸煤漏斗损坏严重:原输送机筒状卸煤漏斗不具有煤流缓冲装置,煤流进入漏斗后通过撞击漏斗实现煤流缓冲,由于西翼采区工作面回采煤层为山西组4号煤层,煤层内夹矸较多,回采后的原煤中有部分为矸石,在矸石撞击下筒状卸煤漏斗损坏严重,每隔6个月需更换一次。

2)煤流速度快:DTL型带式输送机卸载后的煤流速度达4 m/s,煤流通过漏斗撞击后流入下一水平输送机时速度仍高达3.4 m/s,在高速煤流冲击作用下很容易造成下水平输送机跑偏、撕带等事故;通过机电科2019年统计发现,2号煤层运输大巷输送机受上一水平输送机高速煤流冲击作用,共计发生3次撕带事故,造成经济损失达27万元。

3)粉尘浓度大:原筒状卸煤漏斗内不具有防尘装置,输送机在卸煤时需人工通过检修门对煤流进行喷雾降尘,不仅劳动强度大,降尘施工危险系数高,而且降尘效果差,通过现场检测发现,卸煤漏斗人工降尘后粉尘浓度仍高达112 mg/m3,导致巷道机头处能见度低,不利于输送机操作施工。

3 梯形卸煤漏斗结构与应用效果

3.1 结构组成

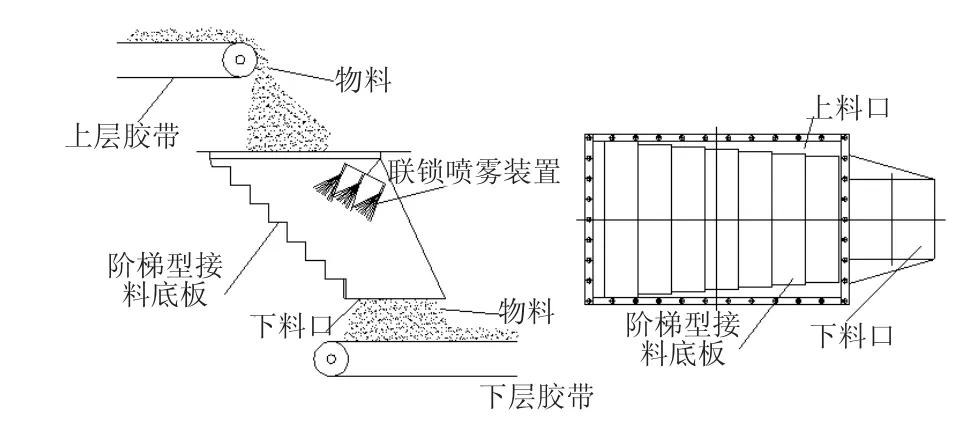

1)梯形卸煤漏斗主要由梯形接料底板、联锁喷雾装置、全封闭护照等部分组成,梯形接料底板与地面成50°角布置,形成梯形物料缓冲漏斗,上料口为方形,为了便于上料口固定安装,在上料口处焊接一个方形法兰,下料口与上料口在水平投影上间距为0.7 m,如图2所示。

图2 梯形卸煤漏平面、剖面结构示意图

2)梯形卸煤漏斗上端进料口规格为长×宽=1.6 m×1.2 m,下端出料口规格为长×宽=0.8 m×0.6 m,梯形接料底板为14块厚度为8 mm,长度为1.6 m钢板焊接而成,共计7级台阶,漏斗全封闭护罩由左侧板、右侧板、前侧板三部分组成,漏斗各部分采用16号螺母进行固定连接。

3)联锁喷雾装置安装在漏斗内部,且与前侧板进行固定连接,喷雾装置主要由PLC控制器、粉尘浓度检测器、联锁开关、电控液阀、高压喷头等部分组成,粉尘浓度检测器与PLC控制器连接,联锁开关分别与PLC控制器及电控液阀连接;当漏斗内粉尘浓度高于50 mg/m3时,PLC控制及时控制联锁开关打开电控液阀,实现对漏斗内进行自动喷雾降尘动作。

4)梯形漏斗采用18号螺母连接法兰将其与上一水平带式输送机机头大架上进行固定,梯形接料底板与输送机卸料方向一致;上一水平输送机在输送物料后从进料口流入至梯形接料底板的台阶上,台阶堆满物料后物料顺着台阶从出料后流入下一水平带式输送机上,从而完成卸料动作[4-5]。

3.2 实际应用效果分析

1)成本费用低:梯形卸煤漏斗制造成本费用相对较低,整套装置制造费用为0.17万元,而且该装置可用于卸煤高度在3~10 m的范围内,实用性强,同时该装置不仅可用于煤矿中,还可用于运输、化工、港口等领域中,适用区域广。

2)卸煤效果好:与传统筒状卸煤漏斗相比,梯形卸煤漏斗内存在多个阶梯,起到物料缓冲作用,从而降低了物料速度,避免了高速煤流对输送机的冲击破坏作用,起了保护漏斗、胶带的作用;通过现场观察发现,西翼运输大巷内胶带输送机安装梯形卸煤漏斗后,出料口煤流速度降低至0.3 m/s,下水平输送机未发生一起因物料冲击导致输送机跑偏、撕带的事故,全年降低输送机维修成本费用达20余万元。

3)降尘自动化水平高:梯形卸煤漏斗内安装了联锁喷雾装置,该装置通过PLC控制实现自动喷雾降尘,与传统人工喷雾降尘相比,自动化水平高、劳动作业强度低、降尘效果好;通过现场监测发现,采用联锁喷雾装置后漏斗内粉尘浓度控制在40 mg/m3以下。

4 结论

通过实际应用效果来看,三盘区西翼运输大巷DTL型带式输送机安装梯形卸料漏斗后,有效解决了传统筒状漏斗损坏严重、卸煤效果差、粉尘浓度高等技术难题,避免了输送机受物料冲击破坏现象,保证了输送机安全高效运输,该卸煤漏斗在其他煤矿被推广应用,取得了显著的应用成效。