双折线式多层缠绕卷筒参数化建模与仿真分析

2020-10-18武世靖

武世靖

(太原重型机械集团有限公司, 山西 太原 030024)

1 钢丝绳卷筒概述

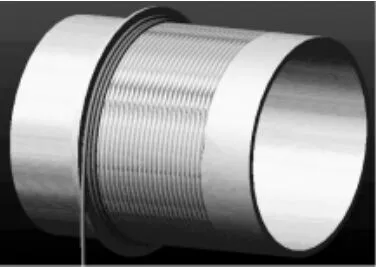

钢丝绳卷筒是起重机等大型工程机械的关键部件。近年来,随着我国经济的快速发展,大扬程、大重量的起重设备需求不断增长,因此采用多层缠绕方式卷筒需求越来越多。在产品的使用过程中,多层钢丝绳能否平稳缠绕且受力均匀,会直接影响到设备的安全性。双折线式多层缠绕钢丝绳卷筒由于其特殊的绳槽结构,在不需要排绳装置的情况下,可使上层钢丝绳准确、平稳地缠绕在由下层钢丝绳相邻绳圈形成的绳槽内,改善上下层钢丝绳之间的接触状态,提高钢丝绳的寿命。由于其结构参数复杂,对双折线式多层缠绕卷筒进行参数化建模与缠绕仿真研究是非常必要的。以太原重型机械集团有限公司1 300 t桥式起重机中的双折线式多层缠绕卷筒为研究对象,应用三维设计软件NX、多体动力学仿真程序Adams,建立双折线式多层缠绕卷筒参数化模型,对双折线式多层缠绕卷筒钢丝绳缠绕过程进行动力学仿真,分析研究缠绕过程中钢丝绳缠绕及受力情况,校核验证双折线式多层缠绕卷筒的设计合理性及可靠性,为结构设计提供参考与依据。

2 双折线式多层缠绕卷筒参数化建模

目前NX软件主要有三种参数化建模的方法:基于特征的参数化设计、基于草图的参数化设计和基于装配的参数化设计。在本论文中,采用基于特征和草图的参数化设计相结合的方式,在NX中建立提升卷筒的参数化模型。

双折线式多层缠绕卷筒在NX参数化建模中的关键在于提升卷筒螺旋线的绘制。如何利用螺旋线绘制出双折线式多层缠绕卷筒的绳槽、二层导向环及三层导向环的转折处的变化,是本论文研究的重点。

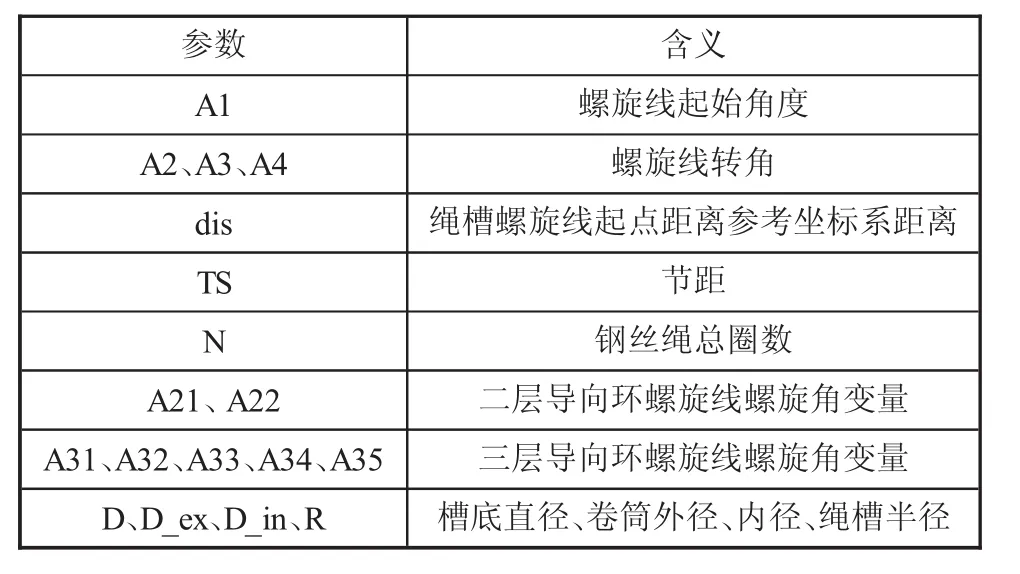

首先,定义绘制卷筒螺旋线所需参数,主要包括螺旋线起始角度A1、螺旋线转角(A2-A7)、螺旋线终止角A8、螺旋槽的槽底直径D、卷筒的外径D_ex、内径D_in、绳槽螺旋线起点距离参考坐标系距离L、绳槽距离槽底的高度h,左旋(1)右旋(-1)xuan等参数。具体参数见表1。

表1 双折线式多层缠绕卷筒的部分参数表

通过定义双折线式多层缠绕卷筒的绳槽螺旋线起点距参考坐标系距离L确定绳槽的起始位置,根据卷筒螺旋线的特性,确定卷筒第一层螺旋线方程如下页表2。由方程驱动,绘制双折线卷筒的线槽螺旋线。

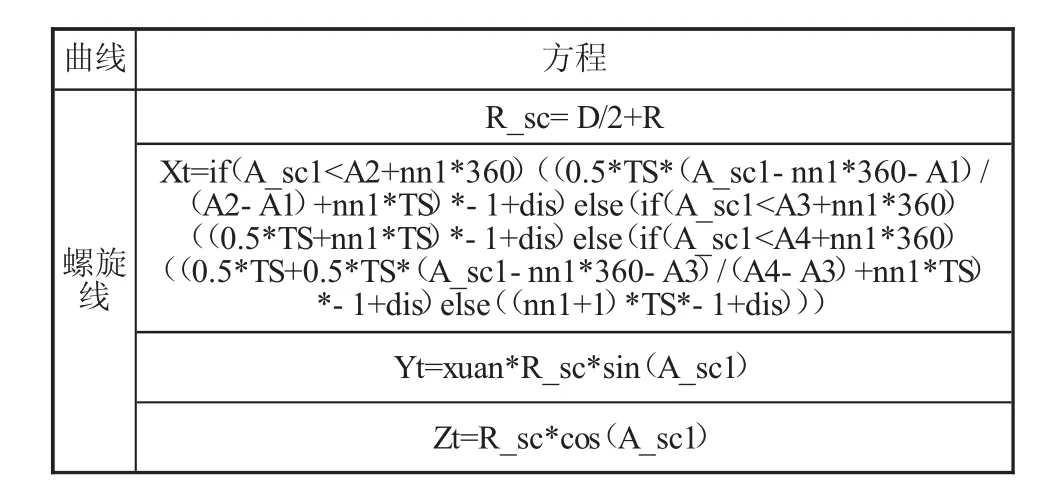

最终绘制双折线式多层缠绕卷筒的绳槽螺旋线如下页图1所示。

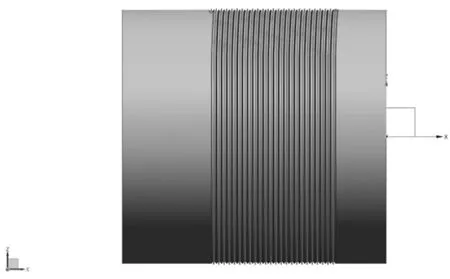

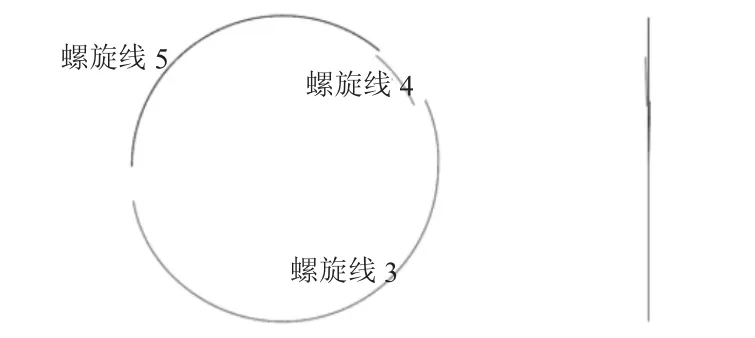

通过分析双折线式多层缠绕卷筒的二层导向环的螺旋线,见下页图2,可知,双折线式多层缠绕卷筒的二层导向环从B1到B2处于垂直爬升过程即螺旋线是沿着径向变化的,B2到B3螺旋线在径向与轴向没有变化,B3到B4螺旋线在水平轴X向发生偏移同时沿着径向爬升的过程。

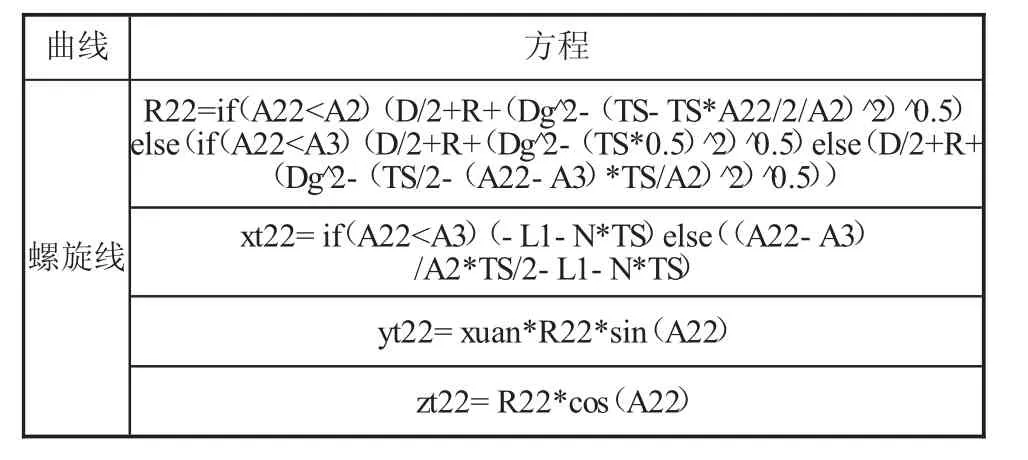

在NX中,通过参数化方程绘制两条螺旋线,来实现钢丝绳在二层导向环上的缠绕行为即二层导向环的导向功能。第一条螺旋线是为了完成二层导向环实体外形建模,绘制草图,使用沿导线扫掠命令完成绘制;第二条螺旋线是为了完成二层导向环上与钢丝绳接触绳槽的详细特征绘制。第二条螺旋线部分方程如表3所示。

表2 双折线式多层缠绕卷筒绳槽螺旋线方程

图1 双折线式多层缠绕卷筒槽底螺旋线

图2 二层导向环第二条螺旋线及二层导向环实体示意图

表3 双折线式多层缠绕卷筒螺旋线方程(B2到B3螺旋线)

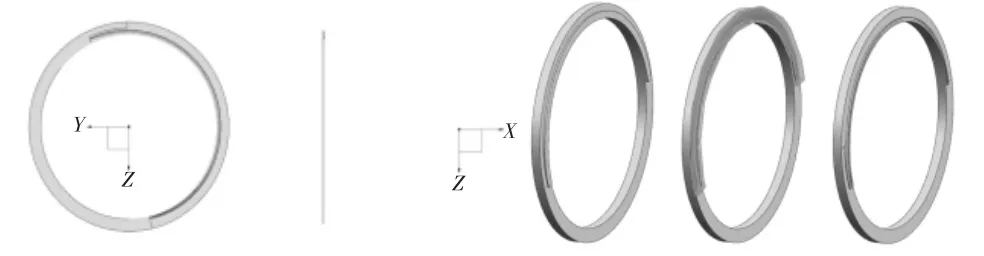

双折线式多层缠绕卷筒三层导向环相对于二层导向环来说,其主要作用是引导钢丝绳从二层有序平稳过渡到三层,并且其形状复杂多变,通过多条螺旋曲线作为基准线,以螺旋线起点为原点,绘制草图,然后使用沿导线扫略功能,绘制三层导向环。

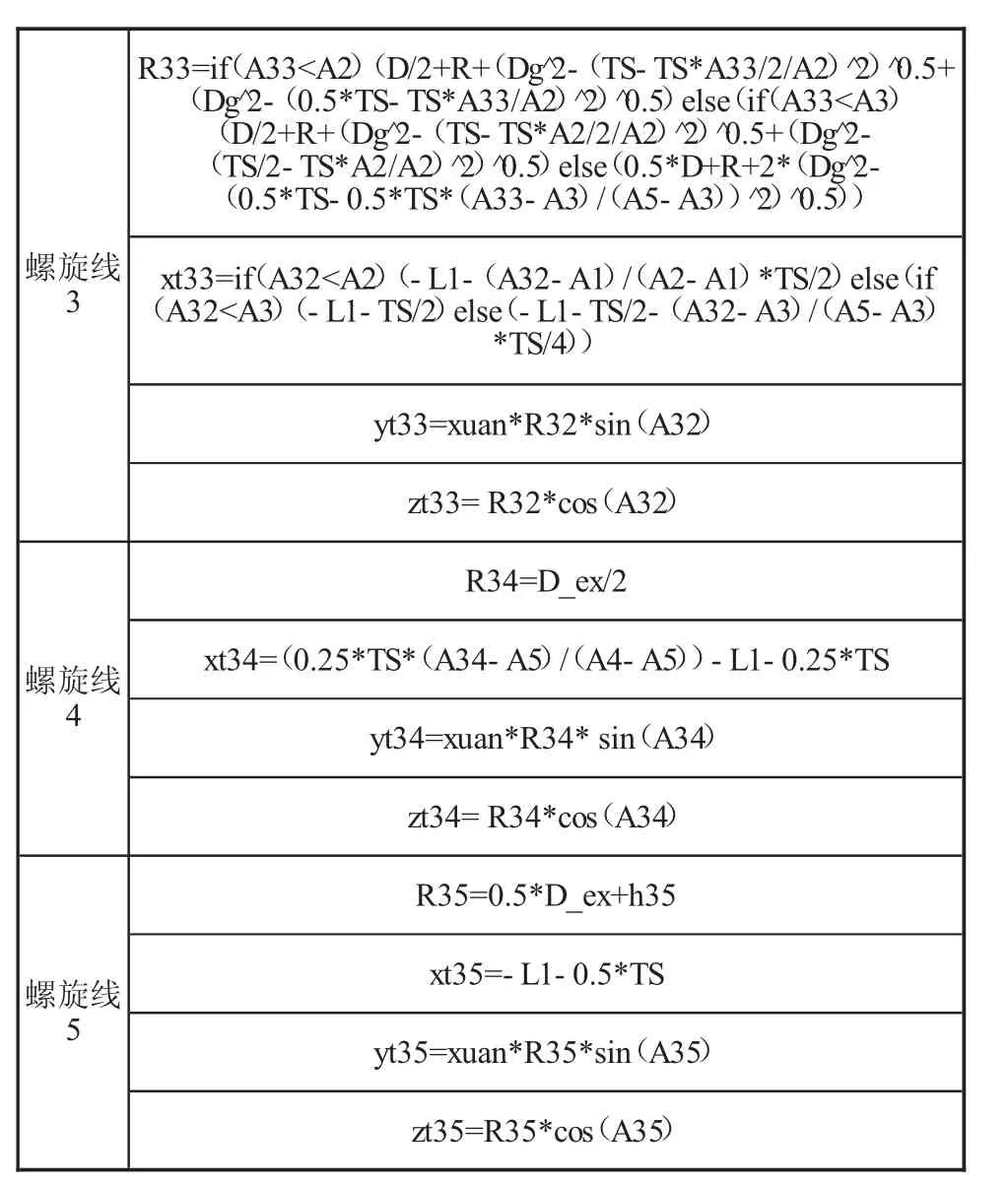

三层导向环共有5条不同的螺旋线,其旋转角度与螺旋线方程各不相同,见图3;在NX中,使用参数化方程完成三层导向环螺旋线的绘制,参数化螺旋线方程如表4所示。

图3 双折线式多层缠绕卷筒三层导向环螺旋线示意图

表4 双折线式多层缠绕卷筒螺旋线方程

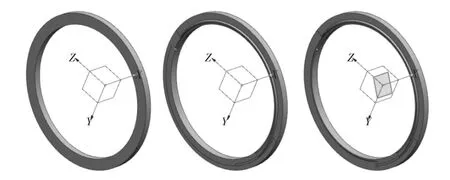

最终,通过绘制不同的草图,使用NX中布尔操作命令,完成双折线式多层缠绕卷筒三层导向环的三维实体建模,如图4所示。

图4 双折线式多层缠绕卷筒三层导向环实体示意图

3 双折线式多层缠绕卷筒动力学仿真

双折线式多层缠绕卷筒钢丝绳的缠绕过程采用Adams软件实现将钢丝绳进行离散化,模拟双折线式多层缠绕卷筒钢丝绳缠绕过程,重点关注钢丝绳从一层向二层的过渡过程。

钢丝绳具有较大的柔性,可以承受较大的拉力,但抗弯能力很弱。为了能够反映钢丝绳的柔性和动态特性,采用离散元法,将一整段钢丝绳离散为若干小圆柱体。本课题将双折线式多层缠绕卷筒的钢丝绳模拟由轴套力(bushing)柔性连接的多段刚性圆柱体,利用动力学仿真软件Adams建立动力学模型。

双折线式多层缠绕卷筒的钢丝绳绕着卷筒旋转的螺旋槽直径D,采用离散元法,将提升卷筒旋转一周的钢丝绳离散为200~300份等长的刚性小圆柱。使用动力学仿真软件Adams的宏语言(Macro)命令,自动完成钢丝绳刚性圆柱体的复制与移动操作,从而实现钢丝绳动力学模型的建立。轴套力与被连接两圆柱体之间的相对位移、速度及角速度密切相关,通过控制轴套力的刚性系数和阻尼系数,可以使钢丝绳模型的物理性能、动力性能同物理样机中的钢丝绳性能相一致。

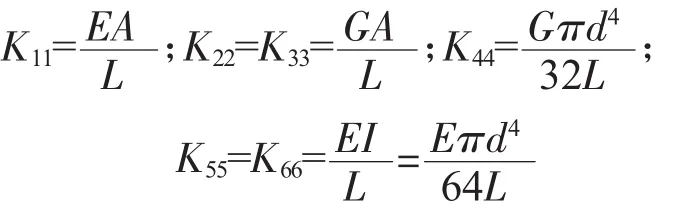

轴套力的刚度系数计算公式如下:

式中:K11、K22、K33、K44、K55、K66分别为钢丝绳的拉伸、剪切、扭转和弯曲刚度系数;E为钢丝绳的弹性模量,取105×103MPa;G为钢丝绳的剪切模量,取41.02×103MPa;μ为钢丝绳的泊松比,取0.28;A为钢丝绳的横截面积,取1 519.76 mm2;L为小段钢丝绳的实际长度,取36.86 mm;I为每段钢丝绳的惯性矩,取183 890.96 mm4;d为钢丝绳的当量直径,取44mm。由公式计算,可知:K11=5.15×106N/mm;K22=K33=2.01×106N/mm;K44=5.8× 107N/mm;K55=K66=7.42×105N/mm。

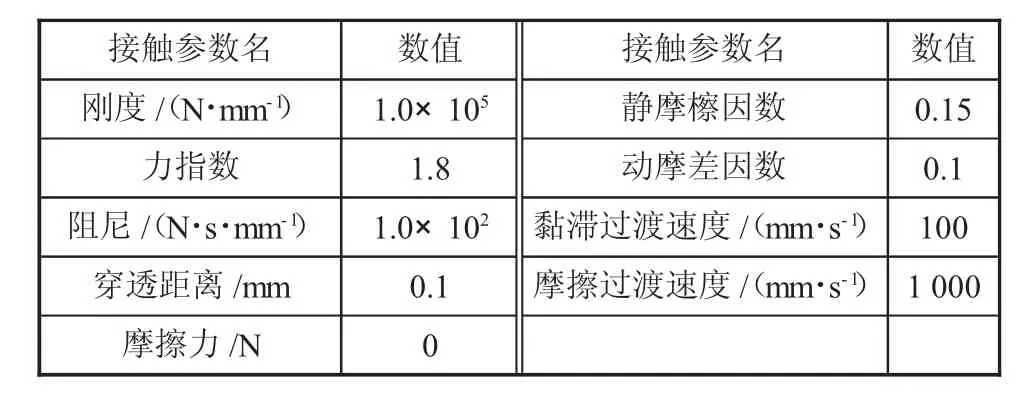

为了真实模拟提升卷筒与钢丝绳的缠绕运动,对于钢丝绳与卷筒之间施加接触,通过查找相关资料,选择圆柱体与卷筒之间的接触参数如表5所示。

表5 接触力参数表

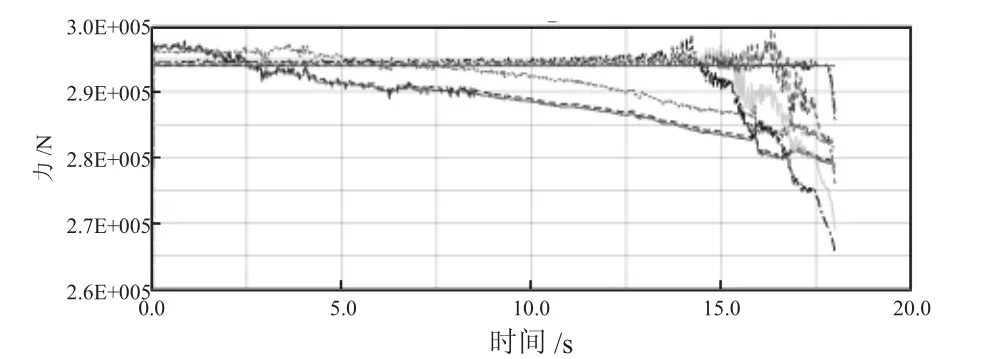

钢丝绳模型中施加在各段刚性圆柱体之间的轴套力,与设计人员提供的钢丝绳载荷一致,其结果如图5、图6所示。

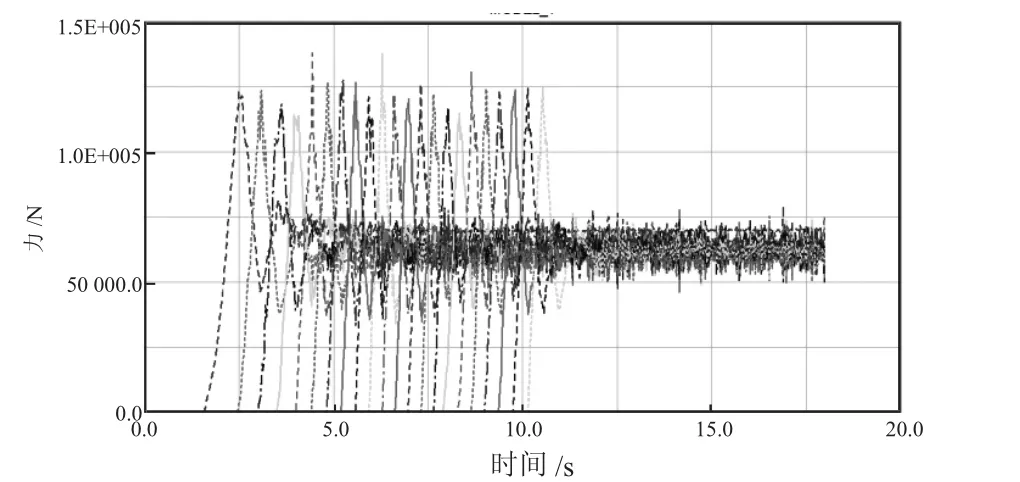

在仿真过程中,提升钢丝绳与卷筒之间的接触力可以通过测量刚性圆柱体与提升卷筒的接触力大小进行。由于提升钢丝绳的刚性圆柱体过多,所以,选取部分刚性圆柱体测量其所受的合力,即为钢丝绳与卷筒的接触力。其测量结果如图7所示。

图5 双折线式多层缠绕卷筒钢丝绳缠绕过程

图6 钢丝绳力

图7 钢丝绳与提升卷筒的接触力

4 结论

通过仿真计算结果可知,提升钢丝绳能够平稳缠绕到卷筒上,且受力均匀,校核验证了双折线式多层缠绕卷筒的设计合理性及可靠性,为结构设计提供参考与依据。