基于AdvantEdge的石墨烯/Al-15Si-4Cu-Mg复合材料切削力研究

2020-10-18刘伯涛

刘伯涛,水 丽,张 凯

(沈阳理工大学机械工程学院, 辽宁 沈阳 110159)

引言

随着军工制造、航空航天、汽车电子等领域对材料的要求越来越高,铝基复合材料以其低密度、低膨胀、耐磨损、导热性好及复合材料制备工艺灵活等优异的综合性能,获得广泛应用[1-2]。石墨烯Graphene Nanoflakes(GNFs)是碳原子以sp2杂化链接的六角形蜂巢状结构的二维材料,因此具有高强度、高硬度及导热率高等优点,将其与铝合金结合制备铝基复合材料 Aluminum Matrix Composites(AMCs),研究发现石墨烯铝基复合材料在提高材料强度的同时也兼有良好的塑韧性[3]。文献报道的石墨烯复合材料的研究主要集中在聚合物基体上,而金属基的研究并不多,尤其是石墨烯增强铝基复合材料才刚刚起步。因此石墨烯增强铝硅基复合材料具有广阔的发展前景,亟需开展下一步的研究工作。

复合材料的铣削包含复杂的热、力、机械及其耦合现象,是一个复杂的高度非线性问题。单纯的依靠实验手段,不但耗时费力,而且加工过程中的温度、切削力、应变等也难以准确获得[4]。基于有限元理论Finite Element Method(FEM),运用计算机技术可再现刀具和工件相对运动的过程,克服实验中间过程的缺陷,成为研究复合材料铣削加工的有效方法[5]。吴文政[6]利用有限元软件Abaqus对石墨烯/Al基复合材料进行力学仿真。研究发现,随着石墨烯含量的增加,增强体应力略有增强,而基体应力逐渐减小。Z.Yang[7]采用弹-刚性耦合有限元模拟高速切削过程。李宝栋[8]使用AdvantEdge模拟钛合金切削,建立的主切削力二次响应回归数学模型拟合效果显著,且计算结果与车削实验结果误差小于14%。

本文采用AdvantEdge有限元软件,对石墨烯/Al-15Si-4Cu-Mg复合材料进行仿真计算。试验首先利用粉末冶金法,经过热压烧结制备石墨烯增强铝硅基复合材料。然后分别对石墨烯质量分数为0.25%、0.5%的Al-15Si-4Cu-Mg复合材料进行不同切削用量下的单因素实验。最后结合铣削实验与有限元仿真模拟,分析切削用量与切削力之间的关系,并探讨石墨烯含量对切削力幅值波动的影响,这对后续研究和实际生产具有重要指导意义。

1 试样制备

为探究石墨烯及其切削参数对石墨烯增强铝硅基复合材料铣削力的影响,设计石墨烯含量不同的两组样品,试验所用少层石墨烯厚度为2.5 nm,石墨烯的碳原子层数约为10。材料成分如表1所示。

表1 GNFs/Al-15Si-4Cu-Mg复合材料化学成分表%

采用球磨混料法,将表1所示成分装入混料罐中,加入球料质量比为8∶1的氧化锆陶瓷球,固定在WAB公司生产的Turbula混合机上混料,间歇球磨分散时间为72 h,球磨机转速为40 r/min。粉末经充分混匀后,放入真空热压钼丝炉(ZR-6-8Y)中进行烧结,烧结温度为570℃,烧结时间1.8 h,随后水循环冷却至炉温低于200℃后,随炉冷却。两组样品经T4(固溶+时效)热处理后,便获得石墨烯质量分数分别为0.5%、0.25%的两组样品。

2 切削实验与有限元仿真

2.1 切削试验

铣削试验在DX-600型立式铣床上进行,刀具采用YG6X硬质合金立铣刀,铣刀齿数为4,刀具直径为8 mm,刀具前角γ为-15°,刀具后角α为15°,刃部长度为20 mm,螺旋角为35°。将工件固定在Kistler9275B三向切削力测力仪上,经YE5850型电荷放大器和INV3018型数据采集卡传输到计算机。

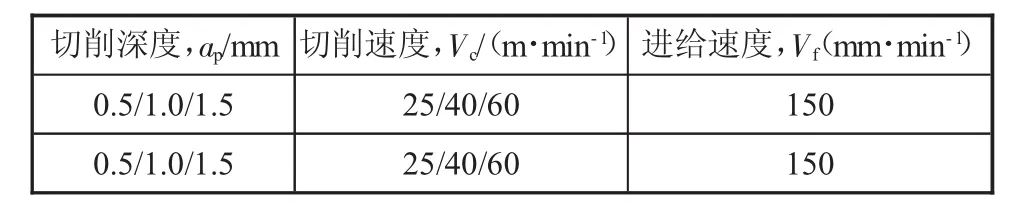

为研究石墨烯含量和切削参数对切削力的影响规律,本文选定切削速度、切削深度和石墨烯含量三个变量因素,每次实验选取两个水平变量,实验参数如表2所示。

表2 铣削实验参数

2.2 有限元仿真

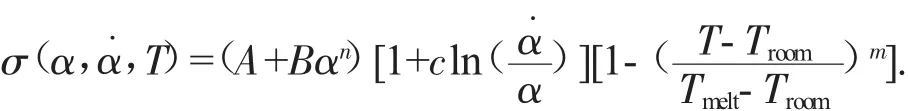

2.2.1 材料的本构模型

材料的本构模型通常用温度、应变、应变率之间的函数表示,目前常用的描述材料热-弹塑性关系的模型主要有:Johnson-Cook模型、power-law模型、Litonski-Batra模型和Bodner-Parton模型。与其他几种模型相比,Johnson-Cook模型综合考虑了热软化、应变及应变率等因素,适应于不同的材料,涉及的参数少且易于通过实验和查表获得[9]。本文使用Advantage软件仿真时即采用此模型,数学表达式为[10]:

表3 Johnson-Cook本构模型参数值

2.2.2 网格划分

模型网格划分是进行数值计算非常关键的一步,网格质量的好坏,会影响计算结果的准确性[11]。因此为得到最优化网格,采用自适应网格重划分技术,划分工件参数为:最大网格单元尺寸1.2 mm,最小网格单元尺寸0.15 mm,网格划分等级G取0.53,G值决定了靠近切削刃处网格由粗到细转换的快慢过程。本文建立的铣刀模型按实际铣刀建立,划分刀具网格控制参数为:最大刀具网格单元尺寸为0.3 mm,最小刀具网格单元尺寸为0.03 mm,网格划分等级G同样取0.53。

2.2.3 材料属性

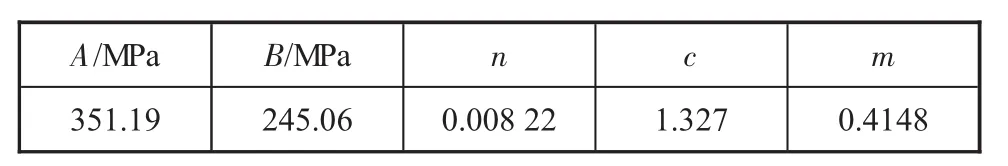

GNFs/Al-15Si-4Cu-Mg中的石墨烯纳米片厚度为2.5 nm,且复合材料经过球磨分散、烧结工艺后,石墨烯会均匀地分布在铝基体内。可以将其视为宏观上的均质材料,为下一步的铣削仿真奠定基础。GNFs/Al-15Si基复合材料的相应的物理参数见表4。

表4 GNFs/Al-15Si复合材料物理属性

3 结果分析

3.1 铣削过程仿真分析

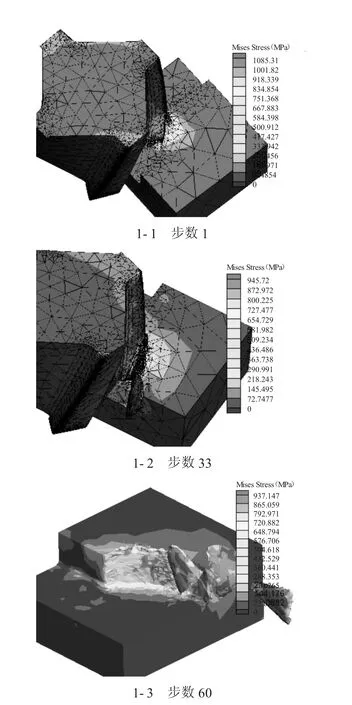

以石墨烯质量分数为0.25%,切削速度Vc为25 m/min,进给速度Vf为150 mm/min,切削深度选ap以1 mm为例,在AdvantEdge中建立铣削三维模型。下页图1-1、1-2展现出刀具和工件在不同阶段的应力云图,图1-3是工件去掉网格的应力云图。

从图1-1、1-2可以看出铣刀切入工件,铣刀前刀面与工件相互作用形成切削的分离过程。当铣刀的切削刃接触到工件时,被切削材料受到较大应力引起塑形变形,铣刀的前刀面与发生塑形变形的材料相互挤压,铣刀刀刃附近的最大应力达到1 085 MPa左右,而工件受到剪切应力和冲击载荷,最大应力幅值达到 750MPa左右,超过GNFs/Al-15Si-4Cu-Mg复合材料剪切应力临界值,导致材料分离、断裂,形成切屑。下页图1-3是切削过程中工件上的应力云图,随着切削过程的进行,最大等效应力在切削刃处向四周扩散,面积逐渐扩大,当突破剪切带后,切削刃处的等效应力反而减小,这是由于随着材料进一步变形出现了热软化现象,工件材料承受的应力减小。

3.2 仿真与实验结果分析

3.2.1 实验验证

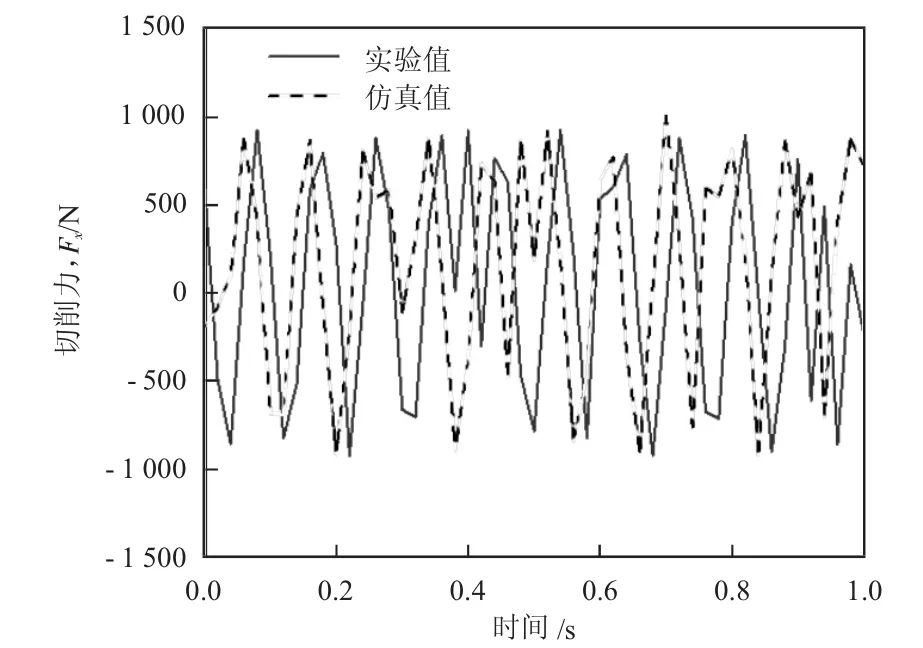

在石墨烯质量分数为0.5%,Vc为25 m/min,Vf为150mm/min,ap为 1mm条件下,GNFs/Al-15Si-4Cu-Mg复合材料实验和仿真的主切削力结果如下页图2所示。通过计算模拟值与实验值的平均误差为12.4%、最大误差25.3%,仿真曲线与实验曲线虽然有一定的差值,但是总体上变化趋势趋于一致,说明有限元仿真结果可为生产实践提供参考依据。

图1 0.25%GNFs/Al-15Si复合材料切削过程

图2 切削力时域曲线

3.2.2 切削深度对切削力的影响

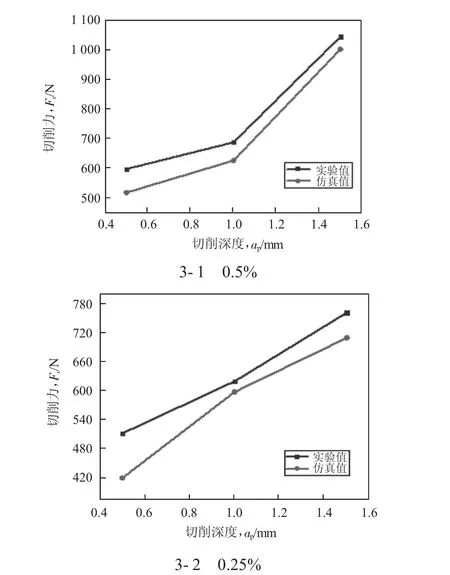

选取切削速度Vc为25 m/min,进给速度Vf为150 mm/min,切削深度选0.5 mm、1.0 mm和1.5 mm时,两种GNFs/Al-15Si-4u-Mg复合材料的主切削力随切削深度的变化趋势如图3所示。

图3 不同石墨烯含量下切削力随切削深度变化曲线

从仿真切削力曲线与实验切削力曲线对比可以发现,切削深度对切削力有显著影响。虽然这两种切削力的测试方法存在着误差,但是两者的切削力曲线存在相似的变化趋势,即随着切削深度的增加,切削力呈递增的趋势。这是因为切削深度增大,刀具会在单位时间内承受更大面积材料的阻碍,从而使克服材料塑性变形的力增大,同时切屑与前刀面的接触面积也会随之增大,摩擦力增大,这两个因素综合在一起使铣削力增大。

3.2.3 切削速度对切削力的影响

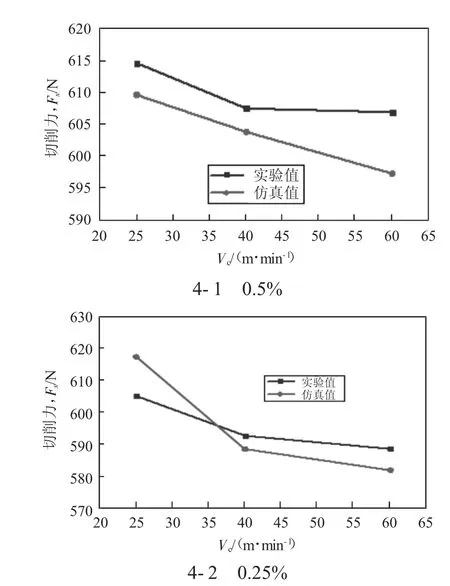

以切削深度ap为1 mm,进给速度Vf为150mm/min,切削速度Vc为 25 m/min、40 m/min、60 m/min时,两种GNFs/Al-15Si-4Cu-Mg复合材料的主切削力随切削速度的变化曲线如下页图4所示。

从图中可以看出,主切削力Fx随着切削速度Vc的递增出现下降的趋势。当切削速度增加时,切削区温度升高,容易造成材料热软化,降低了切屑形成的阻力和硬质相对基体材料的耕犁作用力,同时也降低了硬质相的位移阻力,材料更容易去除,从而减小切削力。此外,由于切削速度相对偏低,切削区温度不高,增加的温度不足以使基体材料产生明显的热软化,所以造成主切削力对切削速度的变化不敏感。

3.3 石墨烯含量对主切削力的影响

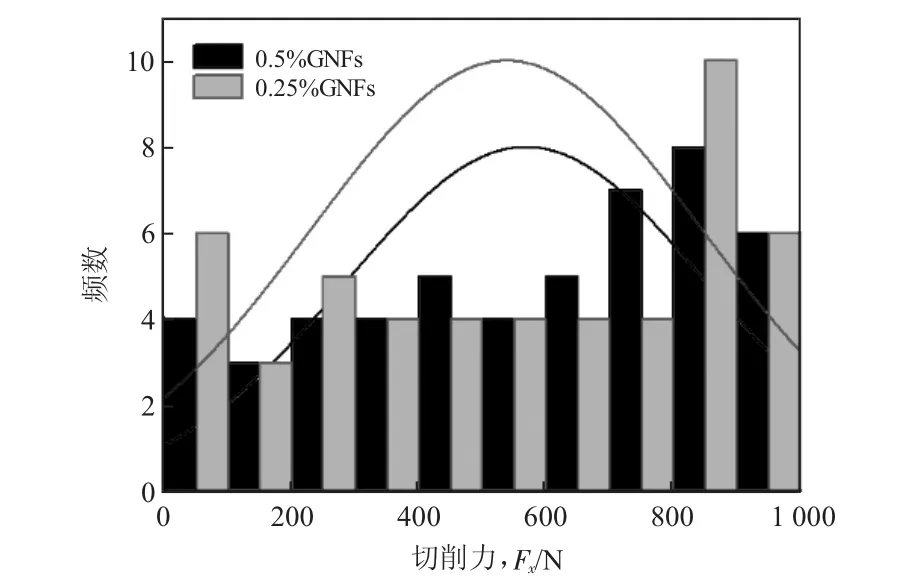

当切削速度Vc=25 m/min,切削深度ap=0.5 mm,进给速度Vf=150 mm/min时,石墨烯含量为0.25%和0.5%的主切削力的正态分布图,如图5所示。

图4 不同石墨烯含量下切削力随切削速度变化曲线图

图5 主切削力正态分布图

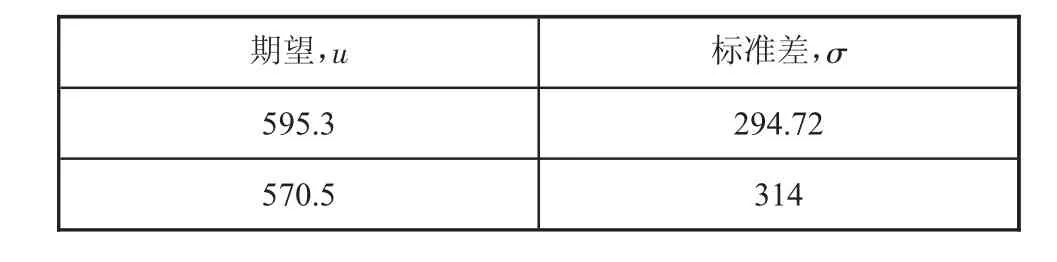

通过正态分布图定量计算这两种材料主切削力的期望u和标准差σ如表5所示。

表5 期望u和标准差σ值

由表5可知,在相同的切削条件下,u1>u2据此可以判断,石墨烯的含量与石墨烯增强铝硅基复合材料的铣削力有关,提高石墨烯的添加量有利于提高复合材料的硬度,材料的硬度越高铣削力就越大;但是u1<u2,相比较而言,0.5%GNFs/Al-15Si复合材料的切削力波动小,切削过程较为平缓,说明增加石墨烯的含量可以降低切削力的波动性。

分析认为,产生波动的原因是由于复合材料的微观组织中硅颗粒、金属间化合物等硬质相的存在造成,当刀刃切削到较硬组织时,切削力会出现不同程度的跳动,造成力的波动。石墨烯的添加细化了组织和晶粒,降低了刀具对金属间化合物和硬质颗粒的冲击作用,使得切削过程变得平稳。

4 结论

本文针对石墨烯质量分数分别为0.25%、0.5%时,GNFs/Al-15Si-4Cu-Mg复合材料在不同切削用量下的单因素实验,分析出如下结论:

1)通过实验结果与仿真模拟的切削力进行对比,验证GNFs/Al-15Si-4Cu-Mg复合材料的三维有限元仿真的适用性。研究发现两组样品随着切削深度的增加,主切削力增大;随着切削速度的增加,铣削力减小。相比切削速度,切削深度对Fx影响最为敏感。

2)石墨烯的添加增大了切削力,但是减小切削过程中切削力的波动,降低刀具振动。这是由于石墨烯的添加细化了组织和晶粒,使得界面结合力增强,改善切削平稳性。