矿用带式输送机防跑偏装置设计应用

2020-10-18孙国龙

孙国龙

(阳泉煤业有限责任公司, 山西 阳泉 045000)

引言

矿用带式输送机具有事故率低、功效小、运行时间长、距离远的优点,在煤矿运输上具有较多优点。然而在实际使用中带式输送机由于运输距离超长、煤量不均匀等原因造成事故较多。皮带在正常运转时由于偏移也会造成物料抛洒及皮带磨损严重,这些因素都会造成皮带寿命减小[1]。

目前,采用的带式输送机防跑偏方式只是在输送机上加装一套防跑偏托辊以及信号监测系统,当系统检测到信号异常时,检修人员及时停机进行检查。由于皮带物料不均匀或跑偏严重,可能发生重大煤矿机电事故,比如撕裂输送带、烧毁电机等,所以对矿用带式输送机采取合理有效的防跑偏技术措施,对输送机安全稳定运行具有重要意义。

1 阳煤三矿K8204工作面概况

阳煤集团三矿K8204工作面位于竖井扩二区东翼的南部。北部为K8202工作面(已采),东部为竖井五下山81102、81103工作面(已采),南部为扩一区北翼,其中K8108、K8110、K8112工作面已采,西部为K8203工作面(已采),上覆12号煤层和3号煤层均未开采。

K8204工作面走向长度为1 400 m,倾向长度为185 m,工作面采用U型通风方式,工作面采用综合机械化回采工艺,截止目前工作面已回采400 m;工作面回采期间在K8204运输顺槽内安装一部DTL型带式输送机,输送机电机功率为300 kW,输送机运输能力为250 t/h,输送带宽度为1.2 m,运输速度为4.0 m/s。为了防止输送机在运输煤矸时出现跑偏现象,输送机每隔100 m在H架上安装一组防跑偏托辊,但是通过实际应用效果来看,传统防跑偏托辊防跑偏效果差,工作面回采前期因输送机发生跑偏造成撕带事故三起,电机烧毁事故一起,共计造成经济损失达72万元,制约着输送机安全高效运转;对此,阳煤集团通过技术研究,设计了一套输送机防跑偏装置。

2 带式输送机跑偏机理

矿用带式输送机主要由输送带、滚筒、托辊、电机、减速机、H架、张紧装置等部分组成;输送机输送带主要利用滚筒摩擦作用进行传动,输送带利用托辊进行承载作用,输送机在运行方向与滚筒、托辊中心线一致;输送机在空载状态下输送带在运转时主要受自身重力影响,输送带安装时若对称均匀,输送带在中线两侧的作用力相互抵消,且两侧向中部靠拢,此时输送机运行稳定,不发生跑偏现象。

输送机运输的物料,在输送带上分为左侧物料、中间物料以及右侧物料,其中物料对输送带产生一个垂直向下的力F;左侧物料在重力作用下对输送带产生垂直左侧皮带的分力F1和沿左侧皮带斜向下的分力F2;右侧物料对右侧皮带同样产生两个分力F3和F4,当F2=F4时输送带不产生跑偏;当F2>F4时输送带向左侧跑偏;当F2<F4时输送带向右侧跑偏[2-3]。

3 输送机防跑偏装置工作原理

1)防跑偏装置主要是利用各数据监测传感器检测信号,同时将这些信号通过电路板传递到PLC,从而来控制托辊组的偏转角度。PLC采用当下煤矿最先进的技术研制而成,具有处理速度快、准确率高、结构简单的优点,能够精准掌握皮带的控制精度。

2)输送机在正常启动后,系统内部的程序对皮带的运行情况进行监测,当系统检测到立辊偏移在15°~30°时,系统会自动发出一级报警信号,此时PLC根据收集的数据进行分析计算,皮带可通过PLC控制调心托辊组的角度来对皮带进行纠偏,当立辊偏移在30°以上时,系统会自动发出二级报警信号,此时皮带会自动停机。

4 防跑偏装置应用设计

为了提高K8204工作面运输顺槽安装DTL型带式输送机运行稳定性,决定对输送机安装一套防跑偏装置。防跑偏装置主要包括输送带跑偏检测装置以及纠偏装置。

4.1 输送带跑偏检测装置设计

1)输送带在实际运行时由于物料不在中心线、托辊安装有落差、滚筒圆柱度不同及皮带磨损等原因造成皮带上的物料不能沿皮带中心线移动,当物料偏移较大时,输送带一侧堆积的物料会使皮带与侧面机架磨损严重,很容易出现物料抛洒的情况。

2)自动跑偏检查装置能够实时对输送带运行状态及参数进行监测,一旦输送带偏移量超过系统预先设定的阙值后,监测系统就会立即将数据传递到控制器,系统就会立即对皮带进行纠偏,避免皮带偏移严重[4-5]。

3)该防跑偏检测装置主要安装在皮带架两侧,一旦输送带发生偏移就会与监测装置的立辊接触,立辊在皮带的带动下旋转运动,同时装置内的开关打开并发出跑偏信号。由于立辊具有回转功能,当载有物料的皮带与立辊接触后,立辊会沿着皮带运行的方向发生一定角度偏移,最后由人工或弹簧来复位。

4)跑偏装置根据设定的偏移值不同发出不同的故障信号,当立辊偏移在15°~30°以下时,系统会自动发出一级报警信号,此时皮带可利用纠偏装置对运行的皮带进行纠偏,当立辊偏移在 30°以上时,系统会自动发出二级报警信号,此时皮带会自动停机。跑偏装置立辊的作用力与回转角度成正比,在立辊能够自动复位的基础上,作用力应当越小越好。

4.2 输送带纠偏装置设计

1)带式输送机出现跑偏时,通常有以下几种纠偏方式:对皮带夹角及托辊高低进行调节;对挡料板与皮带的接触位置进行调节;对皮带上驱动滚筒和改向滚筒的位置进行调节;K8204工作面带式输送机设计的防跑偏装置主要采用调节调心托辊的偏移角度对皮带进行调节。

2)按照皮带在运行时的受力分析发现,皮带发生跑偏不仅与物料的多少有关,与两侧托辊的角度也有很大关系。当皮带在实际运行中向左偏移时,工作人员可以将左侧的调心托辊偏移角度增大,同时将右侧调心托辊偏移角度降低,通过这种方式能够实现皮带的跑偏纠偏。

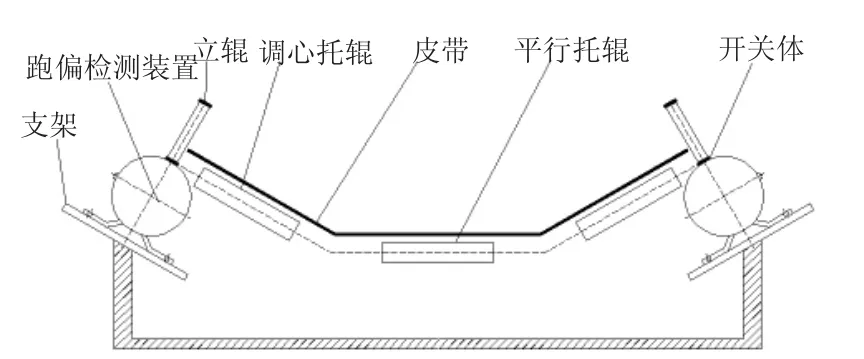

3)纠偏装置主要是由调心托辊组与前倾托辊组组成。利用推杆来控制托辊的角度。若输送机运输较短时,每隔15组皮带架安装一组调心托辊组,如果皮带的运输较长时,除了每隔15组皮带架安装一组调心托辊组,还需在机头、机尾安装一套前倾托辊组,如图1所示。

图1 带式输送机防跑偏装置结构示意图

5 结语

2019年8月对K8204工作面运输顺槽DTL型带式输送机安装了一套输送机防跑偏装置,截止2020年6月工作面已回采到位,通过实际应用取得了显著应用成效:

1)成本费用降低。该装置结构简单,成本费用为0.67万元,装置故障率低,便于检修维护;而且该装置不仅可用于煤矿中,还可用于运输、建筑、化工等领域中,实用性强,应用区域广。

2)自动化水平提高。该装置采用数据监测传感器对输送带跑偏进行实时检测,检测精度高,动作灵敏可靠,与传统跑偏托辊相比自动化水平更高,降低了劳动作业强度。

3)防跑偏效果好。通过6个月实际应用效果来看,带式输送机安装防跑偏装置后工作面在后期回采中共计检测到输送机17次跑偏现象,并进行输送机跑偏纠偏,在后期回采中未发生一起因输送带跑偏导致输送机撕带、电机烧毁等机电事故,全年可为煤矿节约设备维修成本费用达60余万元。