基于ANSYS Workbench的海洋模块钻机基座多目标优化设计

2020-10-18杨肖龙

杨肖龙

(中海油能源发展装备技术有限公司设计研发中心 天津 300452)

为便于海上安装,降低安装风险和安装费用,海洋平台模块钻机集成化程度越来越高。模块钻机主要分为钻井设备模块和钻机支持模块,绝大部分模块钻机设计成底部设有支撑基座的模块结构,整个独立模块的操作质量可达2 800 t或更高[1],全部重量集中在基座结构上。作为关键部位,基座结构设计尤为坚固,所用板材均为较厚船用高强钢板,不仅增加了现场建造焊接及组块支撑结构设计难度,而且自身重量较大,增大了海上安装难度和模块自身重量。目前,对模块钻机局部优化设计主要集中在滑轨、吊耳等结构形式相对较为简单的关键结构[2-3],对基座局部结构优化分析较少。

在工程优化设计中,通常有多个判定设计优劣标准的目标,为使设计最优,要考虑多个评价标准,设定多个目标函数,目标函数越多,设计综合效果越好,但是求解也越复杂,对计算要求也越高。在实际问题中,往往不能使各个目标达到最优值,只能从多个有效解中寻找最优解,从工程实际角度讲即在结构性能和经济性之间寻找平衡值。常用的优化方法有加权法、理想点法、分层序列法以及多目标遗传算法(MOGA)等[4]。ANSYS Workbench将设计参数集成到分析过程中,基于DOE(实验设计)探索设计变量和产品性能之间的关系,并将二者通过响应面的方式结合起来,建立设计空间,在此基础上进行多目标优化设计,集成的多目标优化方法有非线性序列二次规划算法(NLPQL)、多目标遗传算法等。目前,基于ANSYS Workbench的拓扑、尺寸等优化方法已经在许多领域中得到应用。王磊[5]、冯伟等[6]对汽车转向器支架进行多目标优化设计,卢磊等[7]对通过拓扑和尺寸优化对风力机轮毂进行了优化设计,张祥华等[8]对基于传统设计方法的压力容器结构尺寸进行了优化设计,于涛等[9]通过刚体运动及刚柔耦合动力学分析对压力机进行了动力优化设计。

本文以渤海某7 000 m模块钻机为研究对象,结合前人的研究方法,根据API、AISC等规范[10-11],通过有限元设计软件ANSYS Workbench构建了基座局部结构响应面模型,采用多目标优化方法对模块钻机基座进行了优化设计,最后在验证优化方法可行性的同时根据海洋工程常用结构型材给出了推荐设计值。

1 DSM模块基座结构静力分析

1.1 模块钻机基座结构模型

渤海某7 000 m模块钻机包含钻井设备模块(DES)和钻井支持模块(DSM)和灰罐模块,DES模块主要功能为钻井作业,DSM模块主要为钻机作业提供支持,包括泥浆循环系统、动力及配电系统、钻杆堆场等全部通过结构钢框架支撑,通常设有8个基座,基座通过焊接固定于平台组块甲板主梁上,承担整个模块在设计寿命期内的载荷。

DSM模块基座主体部分为圆管+筋板形式,上部四周连接有H型钢,底部基板焊接固定于组块顶甲板,如图1所示。基座局部结构通过ANSYS Workbench有限元软件参数化建模,模型采用SOLID 45四面体实体单元,单元尺寸为15 mm×15 mm,初始模型总共149 618个单元,285 576个节点,材料弹性模量为210 MPa,泊松比为0.3,基座所用板材均为船用高强钢板,屈服强度为355 MPa。

图1 渤海某7 000 m模块钻机基座几何及有限元模型Fig.1 Base geometric and finite element model of a 7 000 m MDR in Bohai sea

1.2 载荷及约束条件

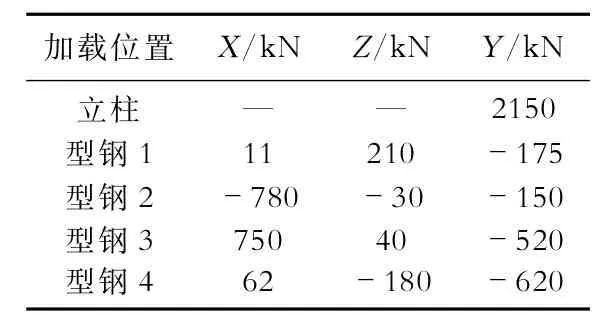

表1 渤海某7 000 m模块钻机基座载荷Table1 Base load values of a 7 000 m MDR in Bohai sea

图2 渤海某7 000 m模块钻机基座载荷及约束模型Fig.2 Base load and constraint model of a 7 000 m MDR in Bohai sea

1.3 静力分析结果

通过ANSYS Workbench静力分析模块计算得到渤海某7 000 m模块钻机基座等效应力和变形结果,其中最大Von Mises应力为192.4 MPa,最大应力点为H型钢上翼缘与环板相连处,如图3所示;最大变形为1.15 mm,发生在H型钢端部,如图4所示,主要原因为H型钢与环板相交位置非平滑过渡出现的应力集中现象,实际建造中可通过焊缝打磨以消除应力集中。根据工程实际经验取0.6倍安全系数,许用应力为355 MPa×0.6=213 MPa,校核结果显示结构强度满足规范要求。

图3 渤海某7 000 m模块钻机基座等效应力云图Fig.3 Base Von Mises stress contour plot of a 7 000 m MDR in Bohai sea

图4 渤海某7 000 m模块钻机基座变形云图Fig.4 Base deformation contour plot of a 7 000 m MDR in Bohai sea

2 多目标优化设计

渤海某7 000 m模块钻机基座结构均为高强度厚钢板焊接而成,钢材尺寸及厚度对建造难度有较大影响,模块结构重量约占模块钻机整体重量的50%,结构重量的优化对整体减重作用明显,所以结构减重不仅可以降低建造难度、缩短建造工期,而且可以减轻海上吊装重量,降低安装风险。

2.1 设计参数

静力分析对目前设计参数有限元分析,确定基座在最恶劣环境条件下的应力分布及应变情况。优化设计以静力分析模型为基础,将静力分析中的可调尺寸作为设计变量,通过一定的优化方法调整设计变量数值后重新进行静力分析,并满足约束条件,从中选择最优设计。优化设计首先要确定设计3要素:设计变量、目标函数和约束条件。设计变量选取基座结构主要钢板尺寸,前文做的静力计算设计变量值基于初始设计值(表2),H型钢高度对其他专业影响较大,根据项目经验设为固定值。目标函数为结构质量和结构变形,二者越小优化效果越好,设计初始质量为3 521.9 kg。约束条件为Von Mises应力值,最大值不能超过213 MPa。

表2 渤海某7 000 m模块钻机基座设计变量Table2 Base design variables of a 7 000 m MDR in Bohai sea mm

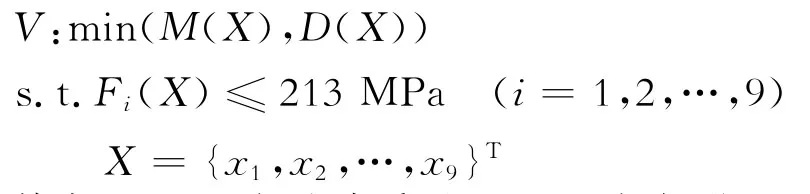

数学模型为:

其中,M(X)为设计质量,D(X)为变形,Fi(X)为Von Mises应力值,X为设计变量,根据海洋工程结构钢材通用性,设计变量设置上下限保证优化设计的聚集性。

2.2 灵敏度分析

优化设计中并非所有设计变量对目标函数值有明显影响,通过ANSYS Workbench软件自带分析程序对模块钻机基座各个设计变量做灵敏度分析,结果如图5所示。图中可以看出,L1、D1、Fd1、Td等灵敏度较高,对目标函数的影响均比较大,W5灵敏度最小,可以舍弃该变量以减少优化计算量。

图5 渤海某7 000 m模块钻机基座设计变量对目标函数灵敏度Fig.5 Sensitivity of design variables of base to objective function of a 7 000 m MDR in Bohai sea

2.3 响应面设计

对于多目标、多变量优化问题,采用传统的直接优化方法需要较大的计算量才能得到比较理想的结果,但对于工程项目,需要综合考虑优化时间和优化质量选取优化方法。响应面分析法是利用合理的试验设计方法并通过实验得到一定数据,采用多元二次回归方程来拟合因素与响应值之间的函数关系,通过对回归方程的分析来寻求最优参数,解决多变量问题的一种统计方法。响应面法将复杂的未知函数关系用简单的一次或二次多项式模型拟合,计算简单,是解决工程问题的有效手段[12]。

通过灵敏度分析筛选,设计变量减少为8个。选取中心组合设计方法(CCD)进行试验设计,通过全二次多项式法构建各个设计变量对目标函数的响应面,本文只列出Von Mises应力值的响应面,如图6所示。响应面直观地表达了设计变量与目标函数的数值关系,响应面建立后可通过变量的迭代计算求得最优解。

图6 渤海某7 000 m模块钻机基座Von Mises应力-设计变量响应面Fig.6 Response surface of Von Mises stress and design variables of base for a 7 000 m MDR in Bohai sea

2.4 多目标遗传算法求解最优值

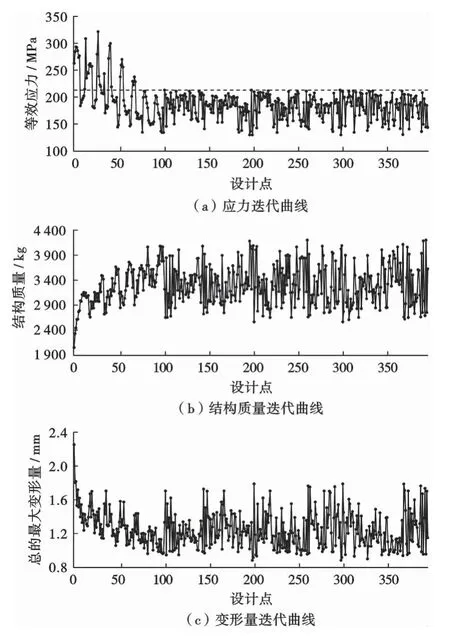

通过响应面构建的数值模型,还需要进一步优化求最优值,本文采用多目标遗传算法进行优化求解。遗传算法是模拟生物进化论的自然选择和遗传学机理的技术模型,通过模拟自身进化过程搜索最优解。采用多目标遗传算法技术的目标函数的迭代曲线如图7所示,经过迭代计算目标函数质量及等效应力在不超过约束条件下逐渐收敛,形成该设计条件下的最优解。

图7 基于多目标遗传算法技术的渤海某7 000 m模块钻机基座设计目标函数的迭代曲线Fig.7 Itetrative curve of a 7 000 m MDR in Bohai sea base design objective function by MOGA

对于多目标优化设计,没有一种可行解使得所有目标函数均得到最优解,通过计算给出了3组优化值(表3)。计算结果显示3组解中最大Von Mises应力值均满足规范要求,最大变形不超过1.4 mm且相差不大,应选取结构质量最小作为最优解,但是响应面是根据试验点通过多项式拟合而成,并非与实际情况完全吻合,需要对优化结果进行验算,以确定最终结果。

表3 渤海某7 000 m模块钻机基座结构优化结果Table3 Base optimization results of a 7 000 m MDR in Bohai sea

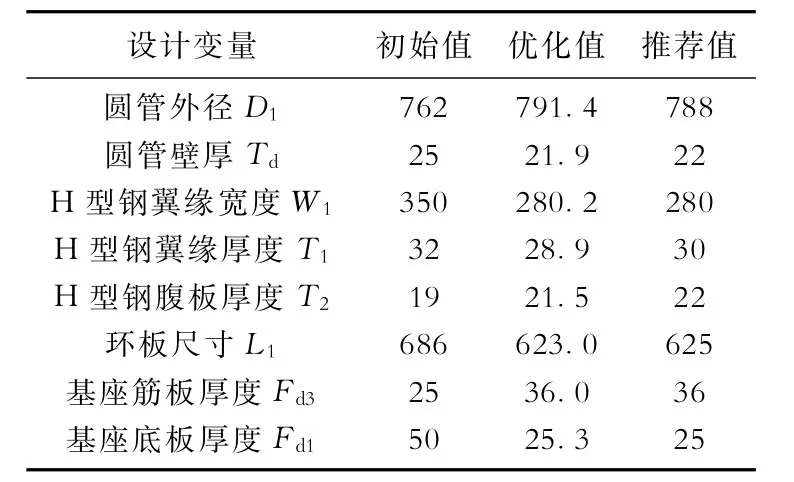

2.5 优化结果验证

将响应面优化后设计变量代入模型验算,得到目标函数验算值(表4)。从验算结果可以看出,验算值与理论值无较大差异,表明对于该形式钢结构,通过二次多项式模拟的响应面具有较高的准确性。通过最终优化验算结果看出,优化点1为最优解,优化后质量为2 949.8 kg。根据海洋工程结构特点,根据优化值给出设计推荐值(表5),基座设计重量为3 115.1 kg,较初始值降低11.55%,优化结果相当可观。

表4 渤海某7 000 m模块钻机基座结构优化结果验算值Table4 Checking results of optimization results of base for a 7 000 m MDR in Bohai sea

表5 渤海某7 000 m模块钻机基座设计变量优化结果Table5 Optimization results of base design variables for a 7 000 m MDR in Bohai sea mm

根据设计推荐值验算得到的结构Von Mises应力和最大变形云图如图8所示,与初始计算结果对比可以看出,优化后结构等效应力最大值位置相同,但应力分布更加均匀,材料的利用率得到较大提升。

图8 渤海某7 000 m模块钻机基座优化后等效应力云图及变形云图Fig.8 Von Mises stress contour and deformation contour plot of optimal solution of base for a 7 000 m MDR in Bohai sea

3 结论

以渤海某7 000 m模块钻机为例,基于API等相关规范,根据结构整体计算提取的杆件内力,通过ANSYS Workbench有限元软件ANSYS DesignXplorer多目标优化设计模块建立目标函数与设计变量之间的响应面,采用多目标遗传算法对模块钻机基座进行尺寸优化,通过不同优化解的对比得到了最优解,并给出设计推荐值。经过计算验证,优化后的基座结构强度满足设计要求,优化后钢材用量降低11.55%,表明本文优化方法具有较高的经济性、可行性。由于海洋平台模块钻机作业环境恶劣,结构形式复杂,局部关键节点形式具有多样性和复杂性特点,因此本文方法可推广至模块钻机及海洋平台其他关键结构设计中,对于降低工程材料及建造成本均具有较大实际意义。