宽幅割草机割刀工作特性试验研究

2020-10-17贺占清郭志平李凤伟董忠义

贺占清,郭志平,李凤伟,杨 莉,董忠义

(1.内蒙古工业大学 机械工程学院,呼和浩特 010000;2.内蒙古华德新技术有限公司,呼和浩特 010000;3.内蒙古华德牧草机械有限责任公司,内蒙古 呼伦贝尔 021000)

0 引言

往复式切割器由于结构简单、操作方便被普遍应用于杆状作物的收获。其大多采用机械传动结构将电机、内燃机等动力输出部件的回转运动转化为切割器动刀的往复直线运动,通过两刀片的相对运动实现对杆状作物的切割收获工作。对于棉秆、灌木、玉米茎秆、小麦等杆状作物的收获,大部分学者就往复式收获机械的各结构参数和运动参数进行了研究分析,如刀片结构尺寸、曲柄转速、切割间隙、切割速度、前进速度及切割倾角等。随着往复式切割器被应用于天然草场牧草的收获,因草场面积大、牧草收获量大,往复式割草机收获宽幅成为提高牧草收获效率最直接的途径;但由于往复式切割器宽幅的增加,切割器振动及变形问题逐渐成为限制草原牧草高效、高质量收获的关键。往复式切割器宽幅大,往复惯性大,导致割刀工作过程中振动和变形大,加之收获牧草水分及纤维含量等因素,切割器在收获过程中出现粘草粘泥、漏割和切割失效等现象,如图1所示。

1.定刀 2.动刀

对于往复式切割器振动的研究,大多学者对往复式切割器关键部件结构及关键运动参数进行了优化,从而降低了往复惯性力及切割器振动。2009年,吴明亮、罗海峰等人基于MatLab的SMULUNK振动模型仿真往复式稻茬切割器的振动,对比曲柄平衡块、三角摆块及质心位置对机构冲击振动的影响关系,找到了最佳的曲柄平衡块质量、三角摆块平衡块质量和两者质心位置。2011年,梁方、王德成就曲柄连杆机构、摆环机构、曲柄摆杆机构等几种往复式割草机传动装置对割草机振动的影响进行了仿真对比研究,为往复式割草机设计提供了减小机械振动与惯性力的方法。同年,宋占华、田富阳等人利用虚拟样机技术针对往复棉杆切割器振动力进行了研究,确定了割刀切割速度、配重块质量及安装位置等优化参数,并通过试验验证了切割阻力随切割速度的变化关系。而对于草原宽幅割草机割刀工作特性的研究,还未见相关试验报道。为此,针对草原高效宽幅往复式割草机进行工作特性分析,拟定试验研究方案,探究空载状态下割刀工作频率对割刀工作状态的影响。从割草机工作宽幅入手,分析割刀工作宽幅内不同部位的振动及变形情况,揭示宽幅割草机振动及变形特点,旨在为牧草宽幅收获机械的结构优化及改进提供理论支撑。

1 切割器动力学分析

往复式宽幅割草机主要由机架、行走轮、切割器和传动系统几部分组成,如图2所示。工作时,由拖拉机牵引并通过拖拉机动力输出轴提供动力,切割器与地面紧贴,有利于割草机的地面仿形、保证割茬高度。拖拉机动力通过万向轴、圆锥齿轮及皮带轮传递到切割器,通过曲柄滑块机构将拖拉机后轴的回转运动转换为割刀的直线往复运动。

图2 宽幅割草机

为不影响切割器作业,切割器采用偏置滑块机构实现动作。切割器紧贴地面,曲柄安装在机架上与地面操持一定高度,曲柄通过木连杆与割刀连接并传递动力。图3为往复式割草机切割器运动简图。切割器曲柄由拖拉机后轴提供动力,以角速度ω做匀速转动,回转中心与割刀往复直线偏置e,曲柄长l1,木连杆长l2。

图3 切割器运动简图

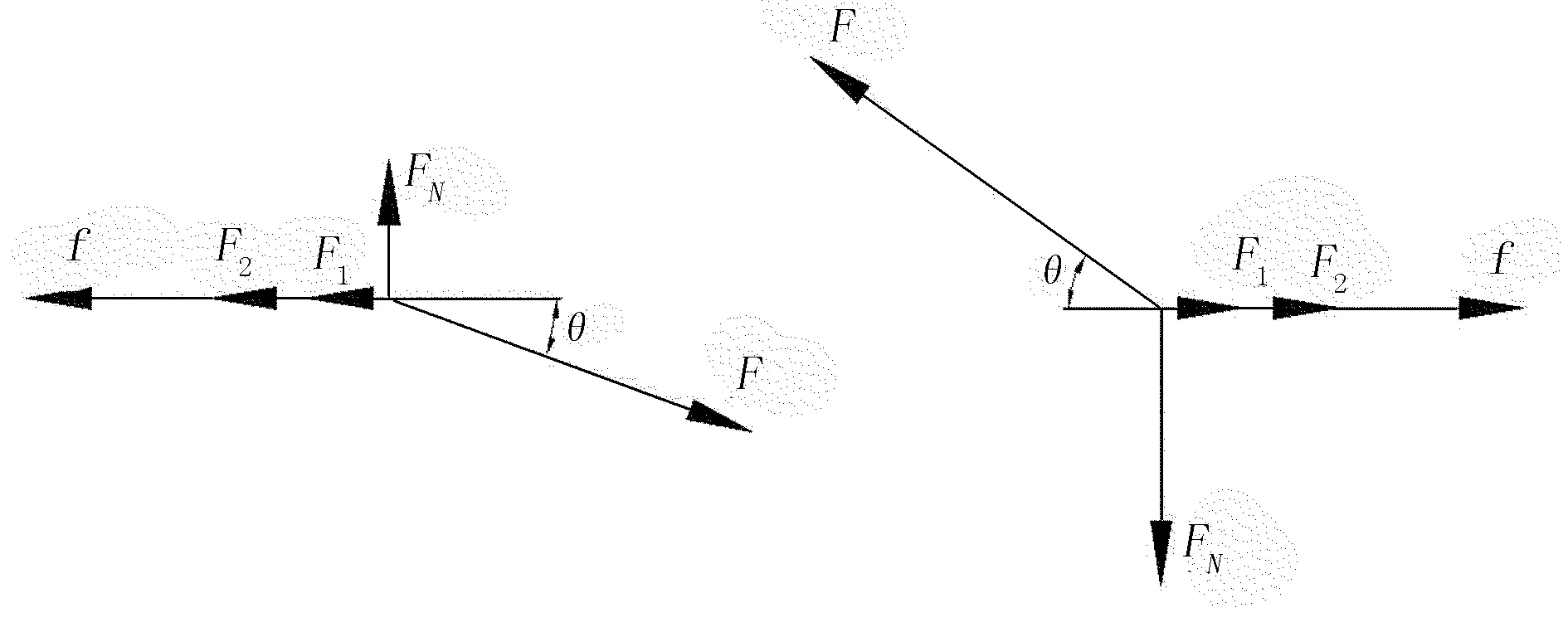

图4为割刀与木连杆连接处受力分析图。割刀主要受到切割阻力、摩擦阻力、割刀重力、割刀惯性力、切割器对割刀的支持力及木连杆对割刀的作用力。各力之间平衡关系为

Fcosθ=F1+f+F2

(1)

Fsinθ=FN

(2)

式中F—木连杆对割刀作用力(N);

F1—割刀切割阻力(N);

F2—为割刀惯性力(N);

f—摩擦阻力(N);

FN—切割器对割刀的支持力(N);

θ—木连杆与水平线的夹角(rad)。

图4 受力分析

木连杆对割刀的作用力在铅垂方向的分力(Fsinθ)是割刀在铅垂方向上跳动的主要原因。铅垂方向的分力主要由切割器对割刀的支持力平衡,在割刀运动过程中支持力大小可由式(3)确定。割刀向右运动时割刀所受切割阻力、摩擦阻力和惯性力向左,木连杆受压推动割刀运动,切割器对割刀支持力铅垂向上。当割刀向左运动时割刀所受切割阻力、摩擦阻力和惯性力向右,木连杆受拉拉动割刀运动,切割器对割刀支持力铅垂向下。由此表明,割刀工作过程中在铅垂方向上受到方向和大小都呈周期性变化的作用力,导致割刀在工作时出现上下跳动、振动、变形等失效现象。

(3)

(4)

若不考虑割刀弯曲变形,割刀振动模型可简化为一端固定、一端自由的弹性直杆的拉伸振动。割刀纵向振动方程可由式(5)表示,割刀自振频率及振型如式(6)和式(7)确定。由于割刀工作时运动及受力复杂,振动模型只能对割刀固有频率及振型与割刀长度及割刀材料性质的关系进行初略显示。割刀固有频率与割刀材料性质及割刀长度呈正相关,割刀各位置振型与割刀长度呈负相关。

(5)

(6)

(7)

式中ρ—体密度(kg/m3);

F—截面积(m2);

E—弹性模量;

u(x,t)—距离割刀左端x垂截面处的位移(m);

p(x,t)—割刀所受拉力(N);

L—割刀长度(m);

2 割刀工作特性试验方案

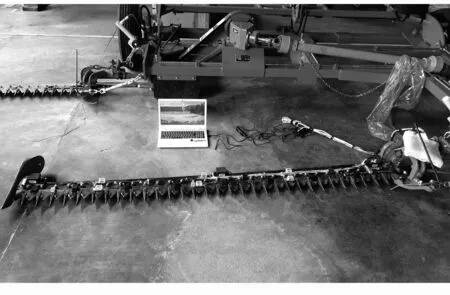

往复式割草机工作过程中割刀运动及受力复杂,在计算机仿真中很难对割刀工作特征进行仿真模拟。为了能准确地探究割刀工作特性,对9GQS-4.6型宽幅割草机进行空载试验,去除地形环境对割刀振动及变形的影响,从割刀工作频率和割刀不同位置两因素入手对割刀工作特性进行试验研究。试验时间为2018年9月,试验地点为内蒙古华德牧草机械有限责任公司,试验机型为内蒙古华德牧草机械有限责任公司生产的9GQS-4.6型宽幅割草机,割刀长度2 794mm,动刀及刀杆为JB/T规定的1型。试验设备如图5所示。

图5 试验设备

试验主要从两方面对割刀工作特性进行试验分析:一方面通过割刀各部位跳动加速度分析割刀工作过程中的振动频率及振动强度;另一方面通过割刀各部位局部变形量分析割刀工作过程中变形规律。图6为割刀各测试传感器的布置位置。在测试点1、测试点2和测试点3处各布置1个加速度传感器,测试3个位置处割刀竖直方向上的跳动加速度;在测试点4和测试点5处各布置1个应变传感器,测试两个位置处割刀的变形量。

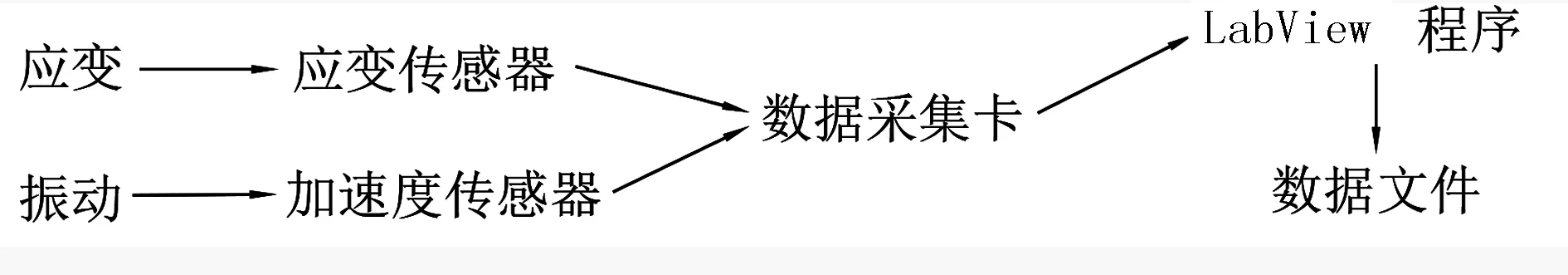

试验测试系统主要由加速度传感器、应变传感器和数据采集卡组成。其中,加速度传感器采用ADXL335型加速度传感器,应变传感器采用BF350-3AA型应变传感器。各测试点的振动及变形量通过加速度传感器和应变传感器采集并发送到数据采集卡,通过虚拟数据采集系统LABVIEW软件进行数据的读取和存储。测试系统流程图如图7所示。

图6 测试点布置

图7 测试系统流程

为探究不同工作频率下割刀各位置的振动及变形情况,试验拖拉机通过控制供油量阶段性缓慢增加实现对后轴转速的控制,使得割刀由较低工作频率缓慢增长至割刀发生较大振动,全程对割刀加速度及应变量进行采集。对测得数据经统计分析后表明,割刀工作频率主要集中在6~12Hz。取如表1所示4种割刀工作频率下的数据对割刀振动及变形进行分析。

表1 试验割刀工作频率

3 割刀振动特性分析

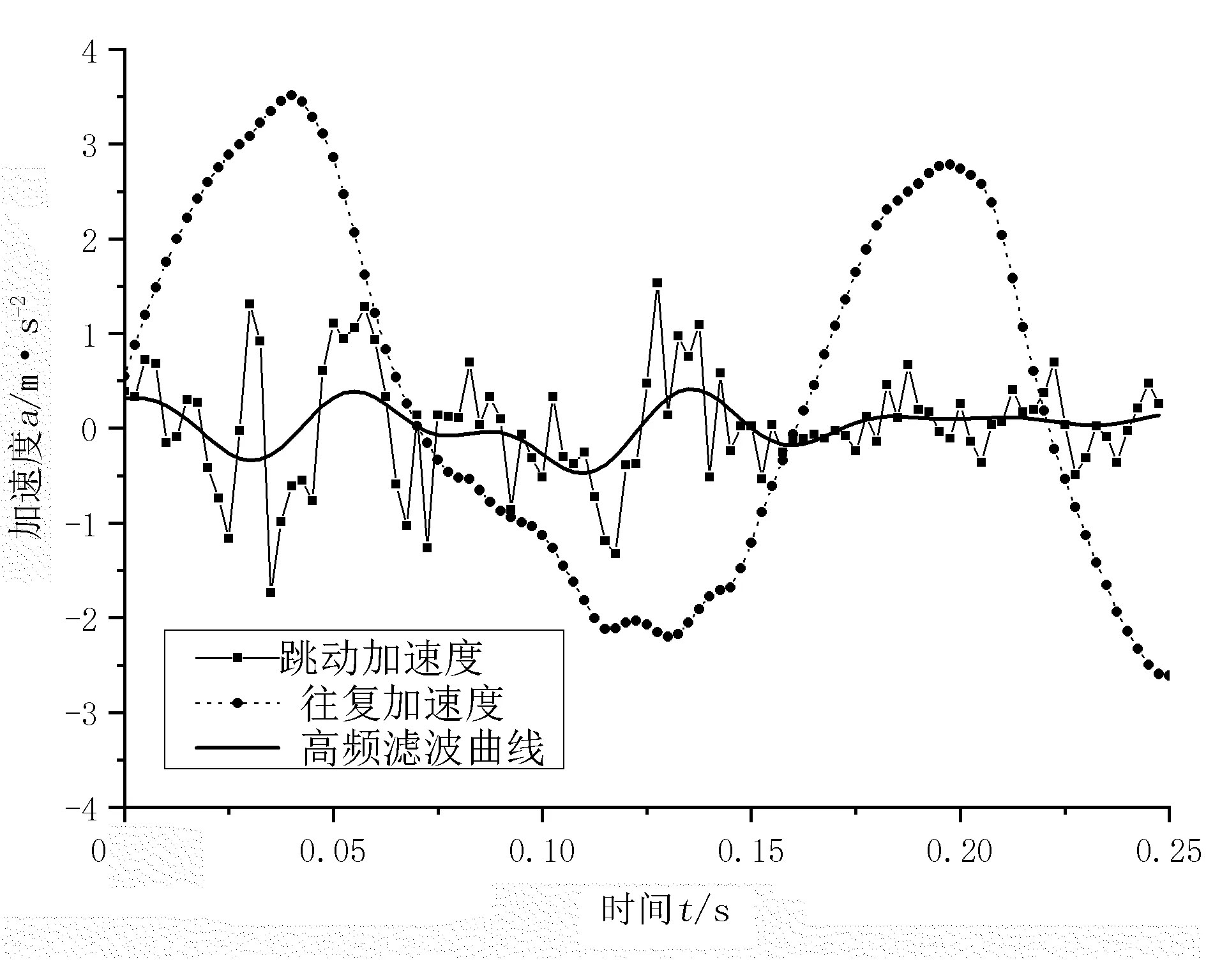

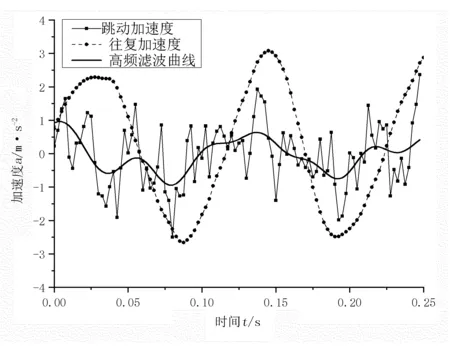

分析割刀不同工作频率下的振动情况,截取割刀稳定工作后部分数据进行分析。图8~图11分别为割刀工作频率为6、7、9、12Hz时测试点1处测得割刀在铅垂方向跳动加速度的变化曲线。

分析表明:在割刀工作频率为6Hz时,割刀铅垂方向上加速度在-1~1m/s2内波动。对加速度波动曲线进行高频滤波后发现,割刀低频振动与割刀工作频率无对应关系。割刀工作频率为7Hz时,割刀振动较6Hz时剧烈,加速度在-2~2m/s2内波动。经高频滤波后有波动趋势,但与割刀工作频率无对应关系。割刀工作频率为9Hz时,割刀振动频率有明显增加,且加速度幅值较6Hz和7Hz时大很多,高频滤波后的波动频率与割刀工作频率略有相关性。割刀工作频率为12Hz时割刀振动频率较9Hz时,略有降低,加速度的波动范围也有相应减小,但割刀在0.15~0.175s内出现1次加速度的突变,说明割刀在此时出现剧烈碰撞。对割刀振动进行高频滤波后发现,割刀在铅垂方向的低频波动频率与割刀工作频率有明显相关性。

图8 试验1加速度曲线

图9 试验2加速度曲线

图10 试验3加速度曲线

图11 试验4加速度曲线

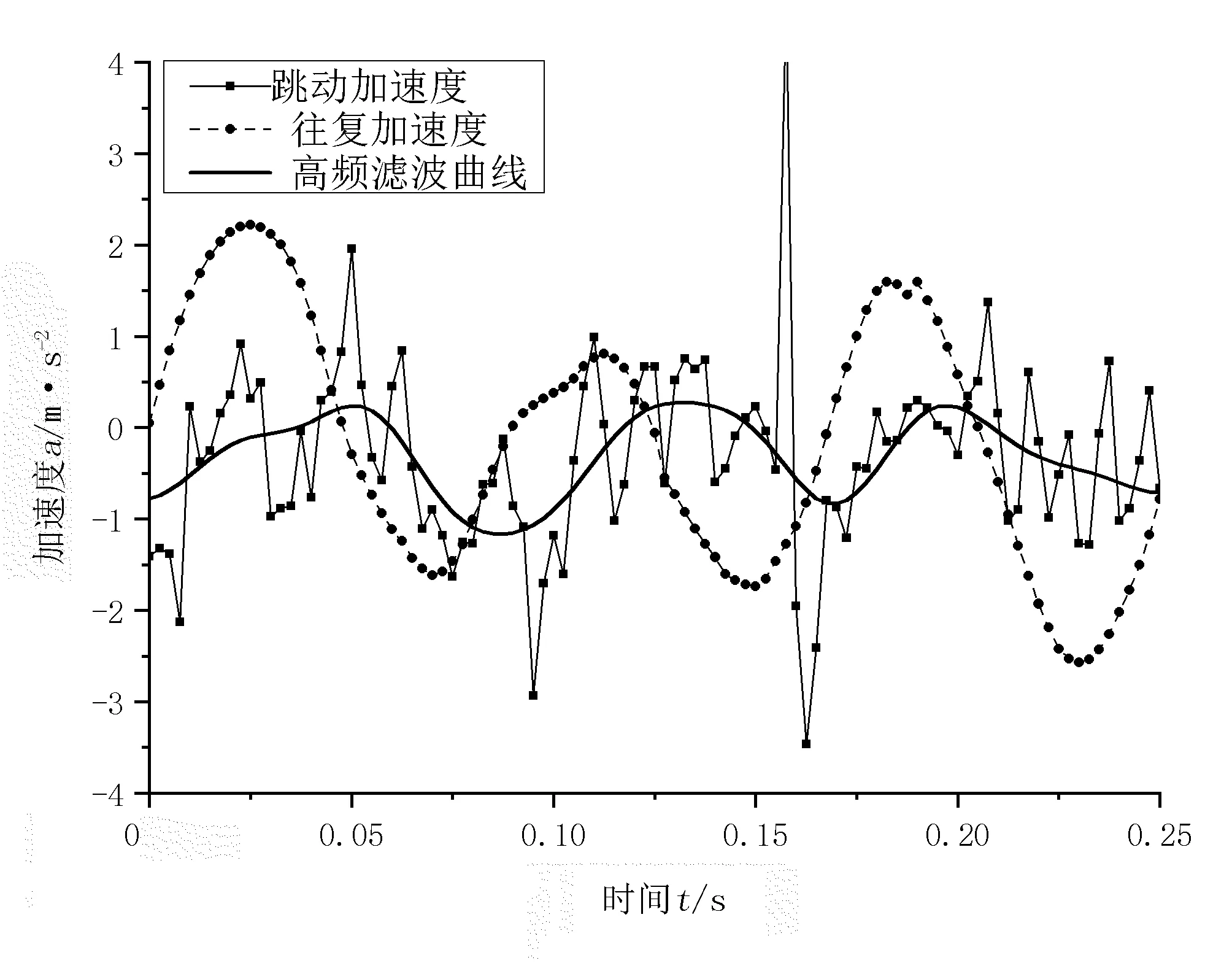

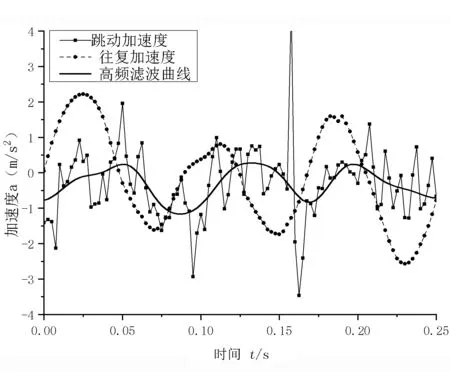

对割刀测试点1、测试点2、测试点3处振动对比分析,图12~图14分别为割刀工作频率为12Hz下测试点1、测试点2和测试点3处割刀在铅垂方向上的跳动加速度变化曲线。

图12 测试点1处加速度曲线

图13 测试点2处加速度曲线

图14 测试点3处加速度曲线

对比割刀不同部位铅垂方向上的振动情况可知:割刀不同部位上都表现为高频振动,割刀在动力输入处(即测试点1处)振动频率及振幅略低,远离动力输入的测试点2和测试点3处割刀振动频率高且振动幅值大。对割刀各部位加速度变化曲线进行高频滤波后可知:在测试点1处割刀加速度低频波动频率与割刀工作频率有一定相关性,测试点2处加速度低频变化频率与割刀工作频率相关性降低,测试点3处相关性更弱。

4 割刀变形特性分析

截取与振动分析相同时间内的数据对割刀测试点4处变形情况进行分析,图15~图18为在割刀在测试点4处工作频率分别为6、7、9、12Hz时的变形量变化曲线。

图15 试验1变形量

图16 试验2变形量

图17 试验3变形量

图18 试验4变形量

对割刀测试点4处不同工作频率下的变形量对比分析发现:割刀变形量存在高频波动,随割刀工作频率的增加割刀变形波动量及波动频率都相应增加。割刀变形量在工作频率为6Hz时为0.025~0.005mm,工作频率为7Hz时为0.03~0.012mm,工作频率为9Hz时为0.035~0.015mm,工作频率为12Hz时为0.05~0.03mm。对割刀变形量变化曲线进行高频滤波处理后发现,在测试点4处割刀变形量的低频变化频率与割刀工作频率基本相同。

分析割刀测试点5处变形情况,图19~图22为割刀测试点5处工作频率分别为6、7、9、12Hz时的变形量变化曲线。

图19 试验1变形量

图20 试验2变形量

图21 试验3变形量

图22 试验4变形量

对割刀测试点5处的变形量变化曲线进行对比分析发现:割刀测试点5处的变形也表现为高频波动,随割刀工作频率的增加割刀变形波动量越大、波动频率越大。工作频率为6Hz时变形量基本为0mm,工作频率为7Hz时为-0.07~0.07mm,工作频率为9Hz时为-0.015~0.015mm,工作频率为12Hz时为-0.03~0.03mm。对割刀变形量曲线进行高频滤波后发现:割刀在测试点5处的变形量低频变化频率与割刀工作频率存在较弱的相关性。在工作频率为6Hz和7Hz时,变形量低频曲线基本保持为直线;工作频率为9Hz时,低频曲线开始出现波动,波动频率与割刀工作频率接近;工作频率为12Hz时,割刀低频变形量曲线出现明显的波动,且变化频率基本与割刀工作频率相同。

5 讨论

由上述分析可知:割刀工作过程中主要表现为高频振动,工作频率越高振动强度越大。试验中,割刀工作频率为9Hz时,割刀低频振动频率与割刀工作频率出现微弱相关性;当工作频率为12Hz时,割刀低频振动频率与割刀工作频率出现明显相关性,且割刀出现剧烈振动甚至有碰撞现象产生。为保证较高的收获效率的同时降低割刀振动,有效避免割刀剧烈振动导致堵草、粘泥等切割失效现象,割刀预设工作频率易在9Hz附近取值。

割刀不同部位的振动及变形都表现为在靠近动力输入端处的低频变化频率与割刀工作频率具有一定相关性,而越远离动力输入端相关性越弱,但高频变化频率越大。宽幅割草机割刀结构呈细长片状结构,振动及变形很容易由振源传递至远端。割草机振动主要由木连杆与割刀连接处产生,割刀在铅垂平面内受木连杆周期性变化力作用,加之割刀安装间隙,使得割刀在动力输入端处发生上下跳动,导致割刀振动。因振动的传递及割刀柔性变形,使得远离动力输入端也随之出现相关性较弱,但有高频的振动及变形。对传动方式及割刀结构参数进行相应调整,可有效减小割刀振动及变形的产生:首先,传动方式尽量布置为水平传动,减少割刀铅垂面内的受力,使得割刀在铅垂面内的周期性变化力减弱,减少其跳动激励;其次,减小动力输入端的安装间隙,使得割刀在铅垂面上的跳动量减少,降低振源的振动强度;最后,提高割刀整体刚度及韧性并降低割刀的摩擦阻力,减小割刀工作过程中的变形及振动的传递,使得定刀与动刀始终保持有效切割力。

本文对往复式宽幅割草机空载状况下工作特性进行了试验研究,探究了割草机不同工作频率及不同部位的振动及变形状态,讨论分析了降低割刀振动的优化措施,但由于机构优化工作量较大,需在后续设计改进后分析验证优化措施的可靠性。

6 结论

1)割刀振动特性试验研究发现:宽幅割草机割刀振动主要表现为高频振动,振动强度随工作频率增加而增加;在靠近动力输入端,振动略小于远端;当割草机工作频率为12Hz时,割刀动力输入端低频振动频率与工作频率出现较强相关性。

2)割刀变形量试验研究发现:宽幅割草机割刀变形也存在高频波动,随工作频率的增加变形波动频率及幅值都有所增加,在靠近动力输入处略大于远端;割刀工作频率越大,越靠近动力输入端割刀变形量低频波动频率与割刀工作频率相关性越强。

3)对割刀不同工作频率下工作特性试验分析,提出割刀工作频率设计为9Hz时存在既保持较高工作效率又降低切割失效的可能性。对割刀不同部位的工作特性进行试验分析,提出了优化传动方式、降低安装间隙、减小切割阻力、提高割刀刚度及韧性的措施。