航空发动机制造中涡流分选技术的应用

2020-10-17谢建红赖迎庆周位洲桂咏梅

谢建红,吕 健,赖迎庆,石 剑,周位洲,桂咏梅,焦 博

(1.中国航发南方工业有限公司,株洲 412000;2.中国航发湖南通用航空发动机有限公司,株洲 412000)

某型发动机活动环为火焰筒电嘴活动座上的零件,由于其工作环境温度较高,所以采用具有优良抗氧化性的固溶强化镍基抗氧化合金GH3044制作。通过排查,发现某一批用于加工活动环的棒料中混入了1根0Cr18Ni10Ti奥氏体不锈钢棒料,从而导致部分活动环的材料不符。而0Cr18Ni10Ti奥氏体不锈钢高温抗氧化性不足,使用时存在高温条件下氧化速率过快引起的变形、开裂等问题,从而导致零件失效。因此,为了确保航空发动机的安全飞行,不仅需要对这两种材料加工的零件进行危害性分析,还需要采取一种有效的材料分选方法对装用问题批次零件的发动机进行原位检测,以建立装用错误材料零件的清单。

涡流检测作为一种常规的无损检测方法,具有检测速度快、适用性强、重复性好等特点,已被广泛应用于航空航天等领域[1-2]。涡流检测的适用性不仅表现在其可用于缺陷检测,材料分选也是其重要应用领域[3-4],因此笔者采用了涡流分选技术对涉及的问题零件进行材料分选。试验结果表明:该方法具有良好的检测效果。

1 涡流分选原理

根据电磁场理论可导出半无限平面导体的涡流分布密度公式为

(1)

式中:Ix为被检导体表面下深度为x处的涡流分布密度;I0为被检导体表面的涡流分布密度;j为单位虚量,表示涡流信号的相位在涡流透入深度增加的同时,随时间呈负指数函数规律产生滞后;f为激励频率;μ

对于半无限平面导体,在被检导体表面下深度为x处涡流信号的相位角为

(2)

由式(1)和式(2)可以看出,对于非铁磁性导电材料,其相对磁导率μr≈1,在相同的检测频率f和磁化条件H0下,被检导体表面的涡流密度与被检对象电导率的平方根成正比,即电导率越高,在被检对象表面激励产生的涡流密度越大,检测线圈的涡流信号也就越强。涡流信号相位也有相同的变化规律,即电导率越高,感应信号相位角越大。因此,可以通过对比分析不同非铁磁性导电材料的涡流信号在幅值和相位上的差异,来实现材料分选。

2 涡流分选试验

2.1 对比试件

为了保证试验结果的可靠性,分选试验所用对比试件(见图1)应满足以下要求:① 一件是按图纸要求用正确材料制成的正确件,另一件是用混入的错误材料制成的错误件;② 对比试件必须与待检零件的热处理状态和表面处理状态一致;③ 应用光谱分析法等手段确定对比试件的材料。

图1 对比试件外观

2.2 分选试验

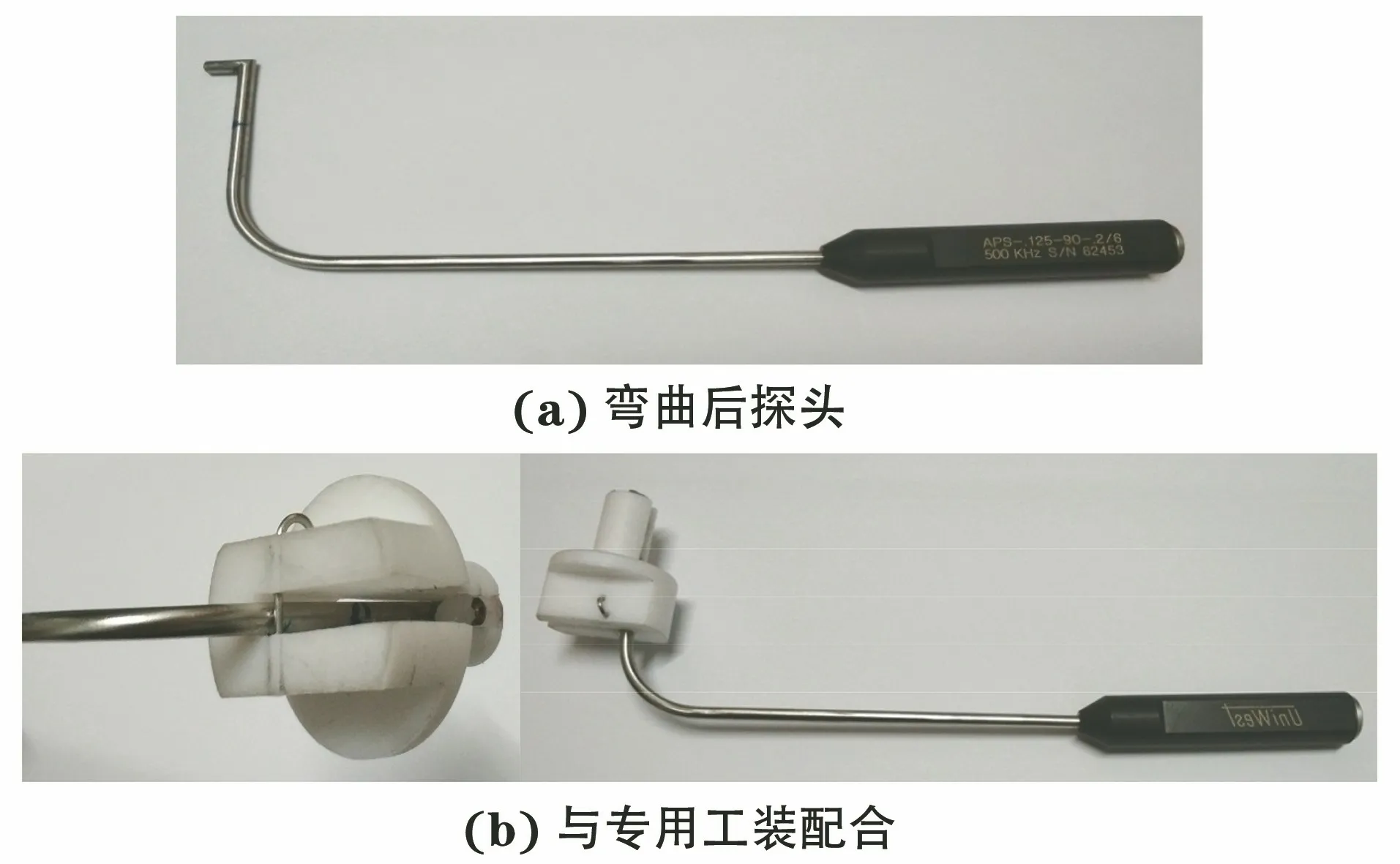

经过研究对比试件的形貌特征,并结合试件在发动机上的安装情况,仅能选择试件的圆柱内表面作为检测面,因此分选试验应选用如图2所示的钩式绝对式涡流探头。

图2 分选试验探头外观

连接探头和仪器,按表1(DIV为设备自带表示幅值的方式)调试涡流仪的工作参数,保持调试后仪器的状态不变,将探头置于GH3044对比试件的待检面进行提离测试,得到一个提离信号,然后将探头置于0Cr18Ni10Ti对比试件的待检面进行提离测试,得到对应的提离信号,两次提离测试的信号如图3所示。

图3 两次提离测试信号

表1 涡流分选试验参数

对比分析两次提离测试的试验结果,可以看出两种材料的提离信号不仅在幅值上有较大区别,且有一个明显的相位差,与上一节的理论相吻合,这说明涡流分选技术能够有效实现对GH3044和0Cr18Ni10Ti的材料分选。不过需要注意的是,涡流分选技术仅适用于已知材料牌号的材料分选,并不能对材料的具体成分进行定性分析,且实际检测时需将待检件涡流信号与对比试件的涡流信号对比试件进行比对。

3 工程应用

通过理论分析与试验验证,可知涡流分选技术能有效实现问题零件的分选。但是,如果要在不拆卸的情况下进行原位检测,还存在待检部位不可视、检测空间狭小的问题。

基于原位检测的实际需求,笔者在原有探头的基础上,采用弯管器对探头进行约90°的弯曲处理,弯曲后探头形状如图4(a)所示,其可适应有限的检测空间;设计制作原位检测专用工装,再与探头配合得到原位检测专用探头[见图4(b)],以此解决待检部位不可视的问题。

图4 原位检测专用探头

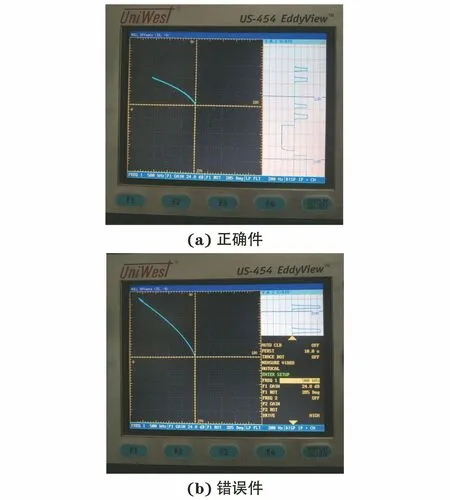

为了验证专用探头的有效性,选用1件正确件(材料为GH3044)和1件错误件(材料为0Cr18Ni10Ti)装到发动机上,以模拟外场的检测工况,然后进行原位检测,得到如图6所示的检测信号。结果表明,笔者设计的原位检测专用探头使用非常方便,仅需将探头安装至指定位置,即可在不可视的状态轻松实现问题零件的原位检测,具体检测步骤如下所述。

(1) 连接探头与仪器,按表1调试涡流仪的工作参数,保持调试后仪器的状态不变,开始工作。

(2) 运用零点校准按钮,当探头离开零件时,将信号起始点调回零位。在工作过程中,当发现零位有明显漂移时,应及时校准。

(3) 在GH3044对比试件上进行提离测试,得到一个提离信号,而后在0Cr18Ni10Ti对比试件上进行提离测试,得到对应的提离信号。

(4) 将专用探头插入至发动机上的指定位置进行提离测试,当提离信号的幅值和相位与GH3044对比试件的一致时(由于零件自身允许的差异,以及探头轻微偏移等因素,提离信号的幅值和相位会有微小的波动范围),被检件可判断为“正确件”[见图5(a)]。当提离信号的幅值和相位与0Cr18Ni10Ti对比试件的一致时,该被检件可判断为“错误件”[见图5(b)]。

图5 实际检测信号

(5) 在检测过程中,应不定期采用对比试件校准仪器。

4 结语

综上可知,利用涡流分选技术可实现问题零件的原位检测。采用上述检测方法对外场所有涉事的发动机进行了涡流分选普查,检出了所有错误件,并建立了装用错误材料零件的发动机清单,以便采取针对性的应对措施。