弧焊智能机器人焊接超级双相不锈钢(S32750)的工艺研究

2020-10-17饶洪华

饶洪华

(大连中远海运重工有限公司,辽宁大连 116113)

0 引言

近几年,随着我国科技水平不断进步及工业4.0战略计划的提出,智能化制造已逐渐在各个领域开始实施应用。焊接作为一个重要的制造技术和材料科学的重要专业学科,智能化焊接技术制造的发展也备受人们的关注。短短几十年间,通过电子智能、机械智能、数据智能等各学科的发展和带动,智能焊接机器已经应用于船舶、汽车、桥梁、电气制造等多个领域,为我国工业的经济发展做出了重要的贡献,获得了显著的经济与社会效益[1]。

本文以超级双相不锈钢焊接在船舶智能制造中的应用为背景,阐述弧焊机器人在智能化条件下实现焊缝自动跟踪,实现弧焊动态过程智能控制技术,满足模块建造中超级双向不锈钢的焊接质量要求 (高的强度、优异的低温韧性及符合铁素体含量)。对此我们对相关焊接设备及工艺要求进行了详细研究。

1 智能弧焊机器人的焊接质量控制系统

传统机器人主要适用于重复性的焊接工作,而船舶制造中的有色金属管道焊接工作却具有小批量、多规格、复杂等焊接特点,因此使用传统机器不易于有色金属管道施工。而智能机器人在传统工业机器人的基础上增加了视觉系统、处理系统、预测系统等功能,对于焊接船舶金属管道具有较好的,现将其特点简要说明:

1.1 焊缝自动跟踪系统

智能机器人对于管子壁厚、直径误差、管子椭圆度达到国标上下限以内,均能兼容。针对待焊工件的间隙差异,焊缝坡口尺寸不一致等问题,智能机器人的视觉系统和控制系统均能进行兼容和适应,在焊接过程中根据偏差实时调节。

智能机器人焊接对管子组对误差可兼容±3 mm,对管子的椭圆度可兼容±0.3%,对管子的直径误差可兼容±1.5%。并且具备TIG 弧长跟踪功能,其弧长跟踪效应速度10 mm/min~700 mm/min,跟踪范围0 mm~60 mm,椭圆度变化均可满足兼容工件一致性误差。

1.2 焊接过程可视

智能机器人对焊接过程中的参数,电流、电压进行实时监控。对焊接电流、电压的监控精度可达±0.1 A 和±0.1 V,频率达100 Hz 以上,可以发现焊接过程中参数的细微变化。

2 超级双相不锈钢的焊接性分析

2.1 概述

超级双相不锈钢中奥氏体和铁素体两相组织的微观结构各约占一半,因此其具备了双重“不锈钢”的属性,双相不锈钢具有铁素体不锈钢的大强度、高导热系数、低线性膨胀系数等特点。同时其优秀韧性、脆性转温小、良好焊接性又与奥氏体不锈钢相同。其次,其耐氯腐蚀、抗疲劳和晶体间腐蚀、屈服强度是18-8 奥氏体不锈钢的2 倍。这些性能都是工业生产的需要,可以节省大量焊接料,降低生产制造成本。因此超级双相不锈钢已广泛应用在船舶制造、石油制造、天然气设备等各个领域[2]。

优秀物理也决定了其焊接性能方面的优异表现,S32750 超级双相不锈钢具有焊接高温条件下开裂低、脆化倾向小、热影响区内晶粒不易粗化、韧性变化小等特点,利用这些特点可以使用GTAW 对S32750 超级双相不锈钢进行焊接,如熔化极气体保护焊——SMAW,但要大面积在造船工业中应用,还需详细掌握超级双相钢满足的以下性能。

2.2 硬度

很多工程项目都会有不同的硬度要求,一般管材要符合NACE0175 要求时,硬度需要满足小于32HRC。一般来说,根部的硬度值容易超出要求,这是由于焊接过程中热循环造成的。这就要求弧焊机器人焊接过程中尽量减少焊接层数,以免造成根部的硬度增加,而智能控制热输入及层间温度对硬度影响也很大。

2.3 韧性

一般要求超级双相不锈钢满足−46℃,27 J 冲击,此钢材韧性与焊缝金属的氧含量密切相关,采用弧焊机器人GTAW 焊接方法可以获得好的韧性指标。

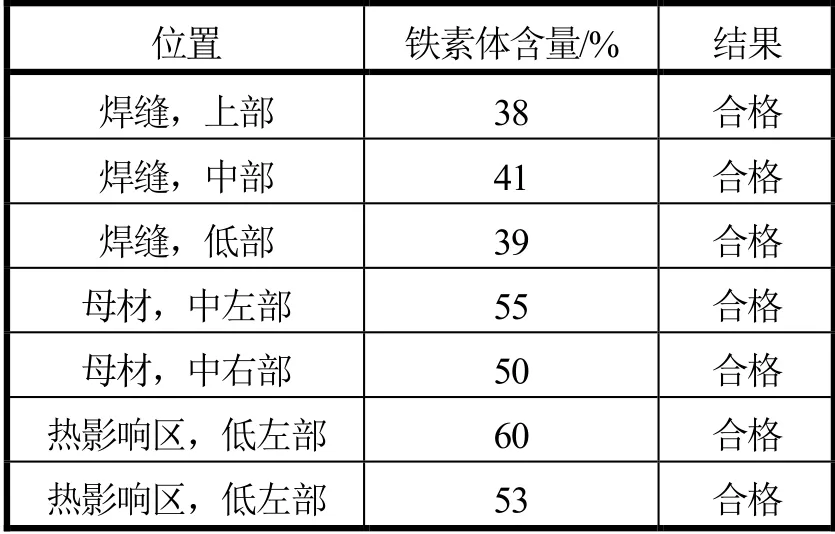

2.4 铁素体含量

一般要求超级双相不锈钢铁素体含量为35%~65%,这是超级双相不锈钢焊接难点。当焊材选定时,影响铁素体含量的主要因素为冷却速率,而冷却速率又与热输入、层间温度、预热、接头厚度等因素相关。冷却速度越快、铁素体含量越高。

2.5 腐蚀性能

超级双相不锈钢要求进行ASTM G 48 A,24 h,40°腐蚀试验。要求20X,无腐蚀斑点、质量损耗不超过4.0 g/m2。引起试验失败的主要原因是根部焊接工艺和根部氮缺失,因此推荐根部使用98%Ar+2%N 的气体进行保护,根部焊接采用机器人视觉跟踪系统尤为重要。

3 试验材料及弧焊智能机器人焊接方法

3.1 试验材料

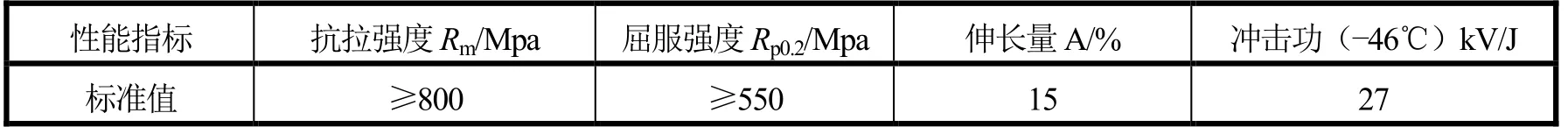

试验母材采用φ219 mm、δ8.2 mm 的钢管,化学成分见表1[3],力学性能见表2[3]。

表1 钢管的化学成分

表2 S 32750 钢管的力学性能

3.2 弧焊智能机器人焊接方法

根据产品的实际情况,采用弧焊智能机器人钨极氩弧焊(GTAW),,焊接材料采用AWS C LASS: ER2594 型焊材,具体化学成分见表3。

表3 焊材的化学成分(wt%)

3.3 焊前准备

1)S32750 钢管的切割以及坡口加工尽量采用机械加工的方法,也可采用气割或等离子下料和制备坡口,加工或切割后的坡口应进行打磨。

2)本次设计坡口形式为施工中最常用的坡口形式:双面V 型55°坡口,间隙1 mm~3 mm,钝边0 mm~1 mm,错边量小于1.5 mm[2]。

3)因定位焊缝将成为正式焊缝一部分,所以在正式焊接之前必须对定位焊道用打磨、锉等方法将起、收弧点进行光顺处理,使其能与正式焊缝较好的熔合。

4)坡口及其两侧各20 mm 范围内应用机械方法及有机溶剂进行表面清理,清除表面的油污、锈迹、金属屑、氧化膜及其他污物[4]。

3.4 焊接工艺参数

1)热输入量为单位长度焊缝所接受的能量,是影响焊接热循环的主要因素,也就是说控制热输入是保机械性能和铁素体含量试验的关键[5]。智能机器人依据视觉传感器自动跟踪焊缝形状,在电流一定的条件下对焊接速度进行调整,以满足在焊接过程中的坡口形状、间隙变化等情况下的焊接热输入。具体焊接参数,见表4。

表4 焊接参数

2)起弧须在坡口内进行,打底焊道完成后直接进行填充焊接,焊缝连续一次完成。

3)熄弧时根据电流相应,调整电流的衰减来延时断气(控制在3 s 以上)后喷嘴缓慢退出熔池。收弧时机器人设定良好工艺,自动识别收弧方法,保证填满弧坑。

4 试验分析结果

4.1 无损检验

焊接全部结束后,进行外观检查。咬边、表面气孔、裂纹、夹渣等缺陷焊缝区均未发现,焊缝余高1.0 mm 左右。焊接区域圆滑过渡,成型较好;经RT 探伤也未发现缺陷,符合质量标准[6]。

4.2 拉伸试验

强度试验采用WE-100 型电液式万能材料试验机,该是采用了液压动力源驱动,采用智能测控仪表对试验数据采集处理,其由主机、供油动力系统、监测控仪、试验机具等部分组成,MAX 试验力可以达到100 kN,准确度大于1 级。WE-100B 型电液式万能材料试验机可以满足国家级别标准试验,不同材料或产品的拉伸、压缩、弯曲、剪切等可由其完成。

拉伸试验将拉伸试样固定在WE-100 型万能试验机上,试验机器测量为2%~100%FS,试验力测量准确度±1%。通过构件两端施加应力,直到构件延长度方向破断为止,试验结果如表5 所示。

表5 拉伸试验结果

根据试验结果可以看出拉伸试验结果满足规范要求。

4.3 弯曲试验

焊接后承受变形能力是此试验的目的,试验机放置焊接好的构件进行弯曲。按照规范要求,取不小于4 个侧弯试样,施加63.5 mm 压头直径进行试验,弯曲180°,在施加应力后试样表面无裂纹,且无长度大于3 mm 的裂纹缺陷,其试验结果满足要求[7]。

4.4 冲击试验

将加工试块安装在JB-30B 冲击试验机,通过施加外界冲击力使得结合面的标价处发生破断,通过变形处单位面积上所产生的冲击力来,间接计算出焊接接头的冲击力,试验中建议采用−46℃的夏比型冲击,取样区域在距焊缝表面2 mm,分别列出焊缝中心以及距离熔合线0 mm、1 mm、2 mm、5 mm处,试验结果如表6 所示。

表6 冲击试验结果

冲击结果分析出试件焊接位置性能满足规范要求。

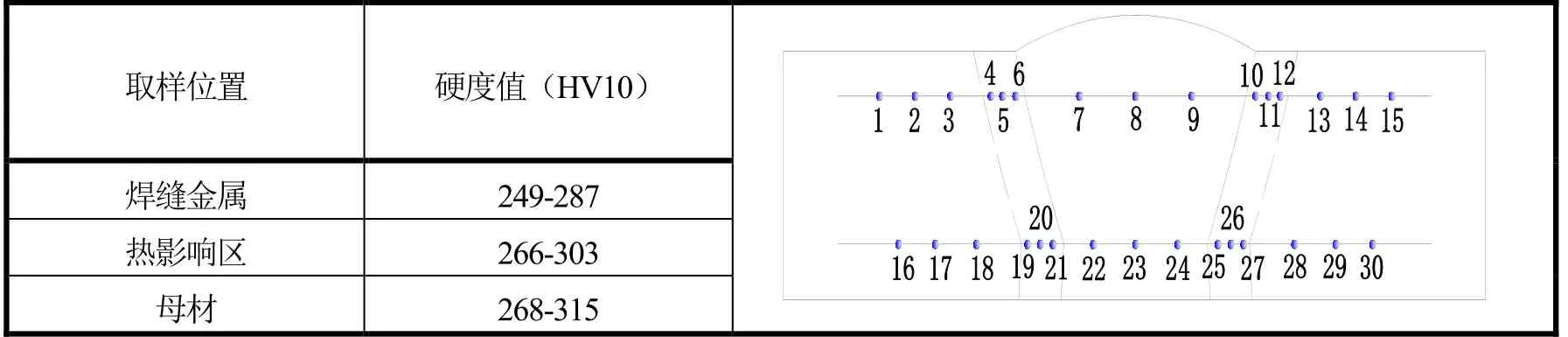

4.5 宏观及硬度试验

1)宏观部分的焊接检查发现完全焊透中没有裂纹缺陷等问题。

2)焊接接头焊缝金属的热影响区和母材的硬度测量,硬度值如表7 所示。

表7 硬度试验结果

4.6 腐蚀试验

按照ASTM G48 A要求,对试样在试验温度为40℃条件下进行24 h 腐蚀试验。结果在20X 未发现点腐蚀,腐蚀率0.39 g/m2,满足要求。

4.7 铁素体含量测量

按照ASTM E562-11 测定方法对试样进行铁素体含量测量[8],测量结果如表7 所示。

5 结论

大连中远海运重工有限公司通过利用智能焊缝自动跟踪系统和视觉系统应用,开展智能钨极氩弧焊焊接S32750 钢,并在合理焊接工艺条件要求下,试验各项数据说明智能焊接完全可以达到人工施焊要求,获得高质量的焊接接头。经过长时间反复试验和经验积累,逐步对试验中的关键数据进行了详细掌握和分析,基本掌握了S32750 钢的弧焊机械机器人智能化钨极氩弧焊焊接技术,为今后指导生产提供了宝贵经验。

表7 铁素体检测结果

中国劳动成本的上升,低价劳动力优势逐渐消失,以旧的经营方式将不可能持续推进“中国制造”的快速发展,这使得越来越多的加工制造企业发展焊接机器人技术。焊接机器人不应该再是制造领域中的奢侈品,应该让焊接机器人逐渐走入“平常百姓家”。因此,将通过现有的技术改进和优化,努力突破机器人焊接智能关键技术,使得“奢侈”的焊接机器人技术可以在工业基层中得到广泛的应用。