多功能吊杠开发与应用研究

2020-10-17于海涛

于海涛

(大连中远海运重工有限公司,辽宁大连 116113)

0 引言

随着世界对深远海油田的大力开发,以及国际市场对FPSO 和其他类型海工产品需求量不断增加,同时伴随着我国大型浮吊的起重能力提高,超大型海洋功能模块建造数量、体积、吨位也在快速增大。功能模块包含设备体积小、种类多、功能大,价值昂贵,但整体结构强度偏弱,所以在吊运安装过程中必须保证模块本身结构、设备底座及吊耳受力均匀,避免有害侧向分力的产生。否则模块结构会产生钢性变形,甚至断裂,提高模块整体毁坏的 风险。如果保护不妥,吊装索具也会对模块设备产生破坏。所以一种科学、合理、通用吊装工具(吊杠)设计是不可缺少的[1]。

现有浮吊设备一般都由2个主钩或4个主钩组成,其2 个主钩距离约5 m,4 个主钩间距为5 m× 6 m,而模块吊耳设置距离通常为12 m~20 m 或更远,所以必须使用吊杠来进行距离调整,以提高吊车适用性。

1 研究方法及步骤

大连中远海运重工有限公司(以下简称:大连中远海运重工)承造的“旭日东升”轮为例,该船主尺度:

总长Length O. A.:315.00 m; 型宽Breadth (MLD.):60.00 m;

型深Depth (MLD.):28.45 m;

载重吨Deadweight (at scantling d raft): A bt. 258.034 M.T.

1.1 确定吊杠的基本形式

1)“旭日东升”轮模块重量及外形参数分析

“旭日东升”轮上部模块为桁架式结构,由支柱、平台、管系和设备组成。1PW、2PW、3PW、4PW、5PW 模块位于左舷侧和甲板位置,底部支柱为不等高式桁架结构,由3 层~4 层平台和支柱组成、管系较多、无设备;2P、3P、4P、5P、6P 模块位于甲板左侧,结构形式为桁架式结构,由2 层~3 层平台和支柱组成、管系和设备都很多;1S、2S、3S、4S、5S、6S、7S 模块位于甲板右侧,结构形式为桁架式结构,由3 层~4 层平台和支柱组成、设备较多。具体模块重量及外形参数见表1。

表1 模块参数表

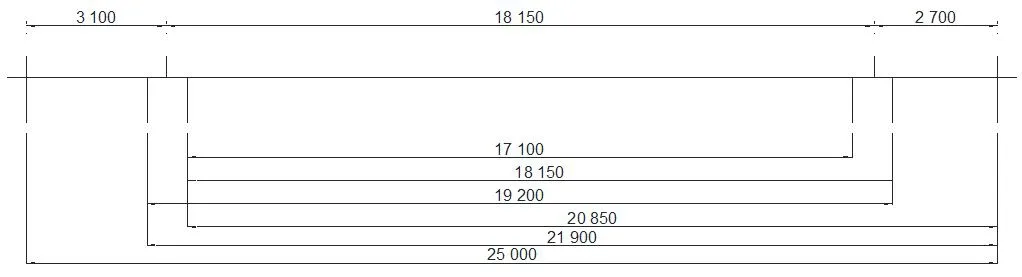

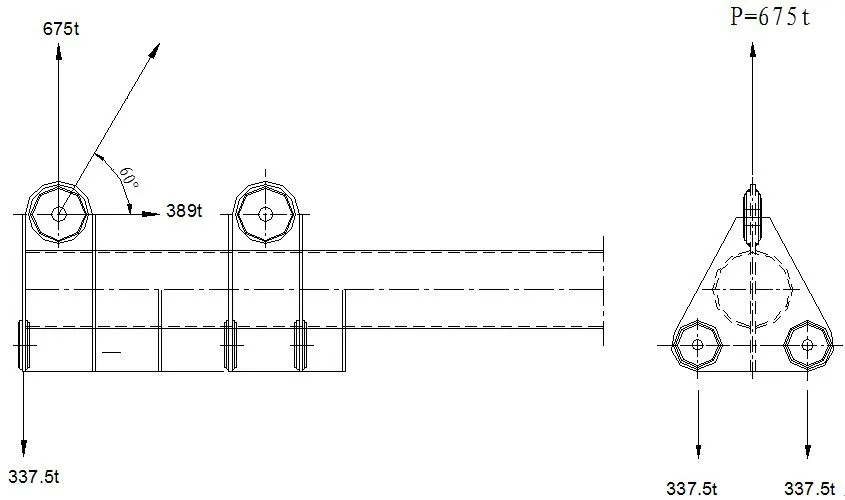

根据对模块重量和大连中远海运重工现有1 200 t、1 000 t 吊车参数分析,决定设计1 200 t 吨位吊杠以满足模块吊装要求。1 100 t 以下模块将采用大连中远海运重工原有800 t 形式或单1 200 t 形式,超过1 100 t 模块将采用800 t 和1 200 t 组合形式,1 200 t吊杠吊耳间距根据模块吊耳距离设计,见图1。

图1 吊杠吊点间距(单位:mm)

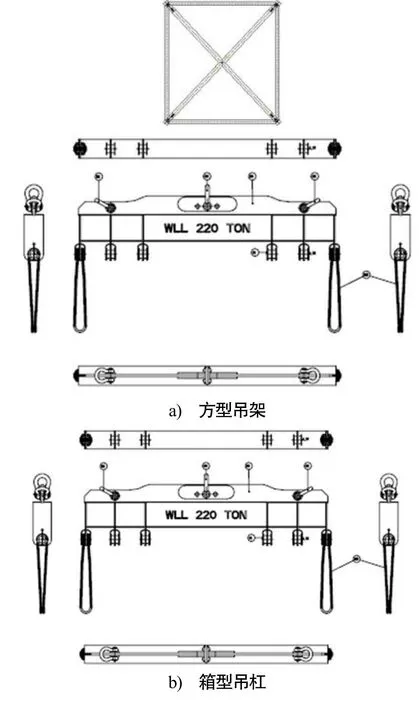

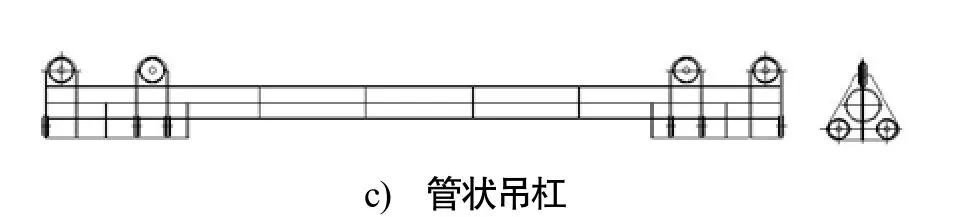

2)1 200 t 吊杠结构形式选取

由于模块整体结构强度较弱,所以在吊装过程中必须保证模块本身吊耳受力均匀,避免有害侧向分力的产生,否则模块结构也会发生塑性变形,甚至断裂,提高模块整体破坏的风险。国内外各大海洋工程建造或改装船厂均采取工装吊杠吊装模块的形式。工装吊杠基本分为方型吊架、箱型吊杠、管状吊杠等。

图2 吊杠型式示意图

3)3 种吊杠对比及优缺点分析

方型吊架的优点:能保证吊耳垂直受力,降低吊运高度,稳定性高,适用大吨位吊运。缺点:制作成本高,重量大,不具有通用性,只适用一种尺寸模块。

箱形吊杠的优点:适用小吨位吊装,具有灵活性。缺点:不能适用于大吨位模块吊装,稳定性较差。

管状吊杠的优点:结构简单,制作成本较底,通用性强,稳定性能高,适用用大吨位模块吊装。缺点:需要配备索具量较多。

根据以上对比,决定吊杠主体采用管状吊杠形式,此种圆形截面相比其他形式吊杠具有稳定性好,结构轻巧、节省材料、焊接工作量少等优点,设计完毕后吊杠能覆盖所有模块吊装工作。

1.2 吊杠强度校核

1)吊杠吊耳强度校核

由于吊杠起吊的重物重心可能不在中心位置,故设计的吊杠允许起吊的重物的重心在距中左右各1.5 m 的范围内。这时,吊耳应能承受的载荷P 为675 t。

式中:P 为吊耳承受外力,t,在此取675 t。故上部吊点每个吊耳应至少承受675 t 的力,下部吊点每个吊耳应至少承受337.5 t 的力。

图3 吊杠简化受力分析

由于吊耳采用AH36 高强钢,其屈服极限为σs=355(MPa),剪切应力极限为τs=0.6σs=213(MPa),根据钢结构标准,拉应力取其安全系数为5,剪应力取其安全系数为3,则许用拉应力[σ]=σs/5=71(MPa)=710(kg/cm2),许用剪切应力[τ]=τs/3=71(MPa)=710(kg/cm2),上部吊耳正应力计算面积为A1,下部吊耳正应力计算面积为A2。

σs为屈服极限;τs为剪切应力极限,N/mm2;[σ]为许用拉应力,N/mm2;[τ]为许用剪切应力,N/mm2;A 为吊耳正应力计算面积,mm2。

上部吊点每个吊耳应至少承受675 t 的力,故取P1=675 t,所以A1至少为950 cm2。

下部吊耳的机械强度校核为

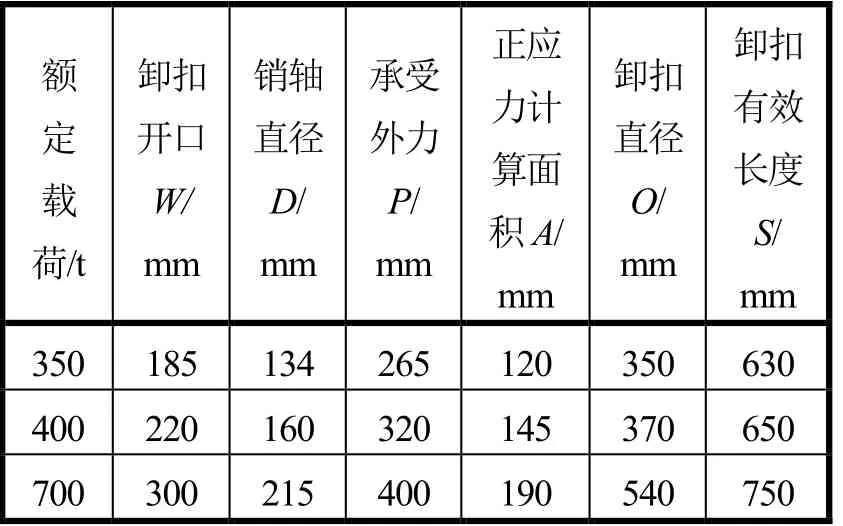

下部吊点每个吊耳应至少承受337.5 t 的力,故取P2=338,所以A2至少为476 cm2。吊点直接与卸扣连接,所以上部吊点应与700 t 卸扣匹配、下部吊点应与350 t 或400 t 卸扣匹配。经查国家标准350 t /400 t/700 t 卸扣参数如表2 所示。

表2 卸扣参数表

根据以上计算和卸扣参数对照,上部吊点与下部吊点吊耳设计形式如图4 所示。

图4 吊耳结构图

2)吊杠整体强度有限元计算

吊杠结构的整体强度是吊杠设计必须考虑的问题之一,在传统的设计和计算中,以满足局部强度作为吊杠设计必要条件,同时认为是满足整体强度必要的。但很多因素是在吊杠使用过程中无法事先判断的,因此在人们关注的安全问题中,整体强度成为焦点问题。随着有限元计算方法的应用及引入,各种有限元计算软件被用来进行吊杠整体强度分析和校核。

解决工程和数学物理问题的数值方法是有限元方式,也被称为有限元单元法,是矩阵方法在结构力学和弹性力学等领域中的应用和发展[2]。由于它的实用性和有效性,有限元方法被广泛应用在工程分析中,已成为计算机辅助设计和计算机辅助制造的重要组成部分。

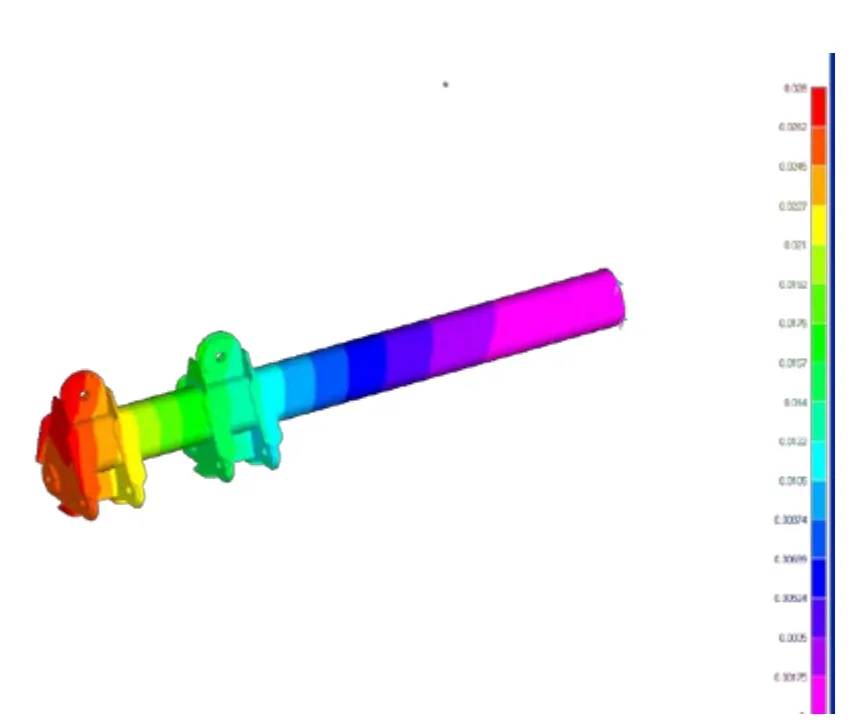

本吊杠整体强度计算基于FEMAP有限元前处理软件,整个结构模拟为4 面体的体单元并根据实际情况对吊杠的结构形式进行适当简化,如图5。

2.2.5 腹壁膀胱造瘘口的护理:教会病人更换造口袋的方法和技巧,指导患者一般5-7天更换造口袋一次,在发现造瘘袋底盘粘贴不紧或分泌物多时应及时更换,鼓励患者和家属在护士的指导下亲自操作,确保熟练掌握,消除患者的顾虑,减轻恐惧心理,增加生活的自信。

图5 吊杠结构有限元计算模型

结构物理量:钢材比重为7.85 t/m3;杨氏模量为2.1×105N/mm2;泊松比:0.3。

吊杠结构型式简介:

1)此1 200 t 吊杠主体长度为25 m,由11 张厚度为40 mm、材质AH36 钢板卷制成φ1 200 mm 的钢管并焊接而成。

2)此主梁上部安装有4 只安全工作负荷为692 t的吊耳,吊耳主立板厚度为80 mm,穿透整个主梁,吊耳中心之间距离根据FPSO 模块吊耳间距设置分别为3 100 mm、18 150 mm、2 700 mm,位于主梁中心位置平行安装。

3)主梁下部设置12 只吊耳,每只的安全工作负荷为346 t。每2 个吊耳为一对,分别位于与上部吊耳成90°夹角的大型三角板2 个端点处,此种设计便于卸扣钢丝绳连接。此三角板厚度为50 mm,中间4 块三角板中间开直径1 200 mm 圆孔直接焊接在主梁上,两侧为实心三角板与主梁端部焊接。此种设计不仅对主梁起了局部加强作用,还对上部吊耳起到肘板效果,而且有助于力的分散与传递[3]。

4)为了让主梁结构局部强度达到使用要求,特别在主梁内部距离中心1 415 mm、1 840 mm 处增加2 道T 型材进行加强。

3)计算工况及载荷选取

根据吊杠的结构,选取了使用吊杠最远端吊耳进行作业的典型工况进行计算,载荷选取模块的重量和吊杠结构自身重力(不包括钢丝绳、卸扣等重量,略小于实际载荷),经计算给出了工况下吊杠结构的应力和变形云图,同时计算出了该工况下吊杠整体结构的最大应力值及变形值。

吊耳强度已经通过计算,在吊杠整体强度的有限元计算中吊耳的约束及其点载荷的受力特点比较特殊,不予考虑,最大应力值的计算结果为σmax=156 098 976 N∙m2,如图6。依据API 2A 或CCS《钢质海船入级与建造规范》第2 篇第2 章的有关规定取应力衡准:

许用相当应力[σe]=234 N/mm2,满足要求。

最大应变值Emax=28 m m,如图7。满足模块吊运的整体变形要求。

图6 吊杠应力云图

4)吊杠稳性分析与计算

图7 吊杠变形云图

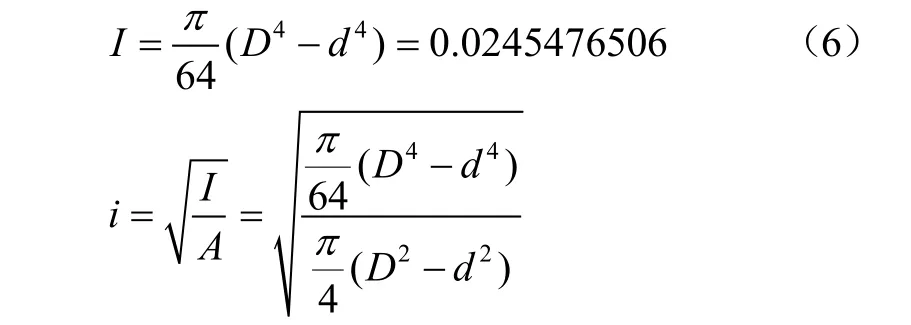

压杠的稳定性是指压杠保持原有平衡形式的能 力,压杠的平衡状态是否稳定与轴向压力F 有关,而临界力Fcr是判断压杠稳定性的重要指标,压杠失去平衡状态的现象称为失稳,失稳是构件破坏形式之一,因此吊杠设计过程中必须考虑压杠稳性问题。

(1)吊杠截面惯性矩

式中:I 为截面惯性矩,cm4;i 为惯性半径,cm3;D 为管子外直径,mm;d 为管子内直径,mm。

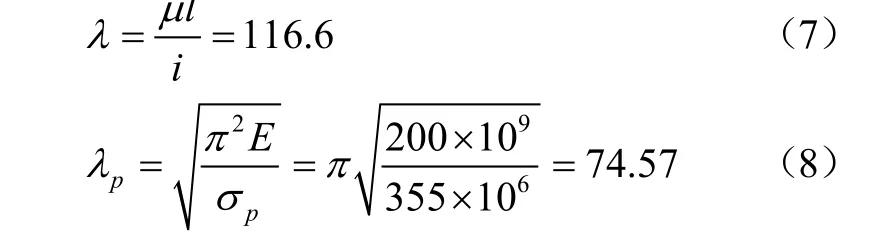

(2)吊杠使用过程中相当于一边固定一边无约束,固取长度系数µ=2,则柔度为

式中:λ 为压杆柔度;λp为压杆临界柔度;l 为压杆全长;μ 为压杆长度系数;σp为材料比例极限;E为弹性模量。

从式中可以看出λ>λp,此时压杠的实际柔度大于λp,吊杠可以看作是细长杠,属于弹性范围内的压杠稳定性问题,适用欧拉公式:

根据API 2A 标准,取其安全系数为n=3,则许用压力F(单位:t)为

式中:F 为轴向压力;Fcr为临界力。

实际吊杠水平受压力为389 t,小于许用压力700 t,故满足要求。

1.2 1 200 t 吊杠使用方式

1 200 t 吊杠既可以单独使用又可以多个组合使用,详细使用方式如下。

1)单独使用1 200 t 吊杠方式

主要用于设有8 个或4 个吊耳模块,浮吊起重船为双钩头、单钩均可使用。首先必须保证吊杠上部吊耳与吊杠下部对应吊耳成对使用,根据模块本身吊耳方向及模块吊耳之间间距L 确定成组方式。

例如:吊耳间距L=21 900 mm,首先从吊杠下部吊耳中选取其中间距为约为(21 900±300)mm,模块吊耳与2 对吊耳用卸扣、索具进行连接,再根据吊杠下部吊耳选择对应吊杠上部吊耳并用卸扣、索具与海吊钩头进行连接,其他距离使用方法与之相同。

2)2 个1 200 t 吊杠组合使用方式

最为常用是2 个1 200 t 吊杠组合使用,即用两根1 200 t 吊杠同时使用,吊车选用双钩头吊装,主要用于设有8 个或16 个吊耳的模块吊装,必须保证吊耳方向一致,吊杠吊耳选择方法与单独使用方式相同,如果浮吊起重船能力允许,这2 个1 200 t 吊组合方式最大起重能力为2 400 t。

3)1 200 t 吊杠与其他2 个吊杠组合使用方式

此种方式较为特殊,为二层式吊装方法,吊车一般选取单钩头,主要用于设有4 个或8 个吊耳模块吊装,吊杠吊耳选择方法与单独使用方式一致,此种方式最大能吊装1 200 t。

2 结论

本次所有研究成果已全部直接应用于VLCC 改装成FPSO 工程中,解决了超大型模块吊装诸多关键技术问题,为大连中远海运重工后续FPSO 改装工程提供了可靠的技术储备。

1 2 00 t 吊杠是一种专为FPSO 船上部模块吊装设计的工具,解决了其他工具通用性不强、模块吊装时强度不足、受力不均匀等问题,同时对模块自身也起到保护作用,实用性极强,在船舶及海洋工程建造领域具有极佳推广价值。