SGB420/30 型刮板输送机减速箱体结构优化设计研究

2020-10-16徐程兵

徐程兵

(山西阳城阳泰集团晶鑫煤业股份有限公司, 山西 晋城 048100)

引言

作为煤炭开采机械设备的关键部件之一的刮板输送机是承载煤炭物料运输装卸的核心设备,如果能对刮板输送机进行结构相关的优化[1],不仅能减小能量消耗,还能提高煤炭的生产效率,加速对煤炭物料的产出[2]。

因此,通过对刮板输送机实际工况环境的调查,以目前常用的SGB420/30 型刮板输送机CST 减速器为研究对象,根据该类减速器所受到的冲击载荷以及振动作用,对CST 减速器结构进行拓扑优化设计。根据减速箱的净力学,以动态性能为优化目标参数,使得CST 减速器的整体质量更轻,实现了整体结构的轻量化设计,并且在质量减小的情况下,还能满足实际工况的工作性能要求,使得CST 减速器箱体的结构强度刚度都能够满足工作要求。试验研究以有限元数值模拟分析方法为工具,研究成果可为研发新型的刮板输送的整体结构提供依据。

1 刮板输送机的工况适应性分析

1.1 结构组成分析

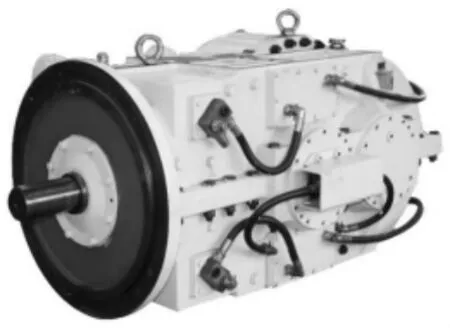

刮板输送机作为目前常用的煤炭开采设备,配备有牵引系统、溜槽结构、底部支撑,通过各种金属机架组成,对各类附属部件进行装配和作用力支撑。刮板输送机其传动装置主要由三大部分组成,分别为发动机、减速器、连轴器[3]。为了提高工作效率,大多数刮板输送机已采用CST 减速器[4],该类减速器可以实现软启动以及电液反馈保护作用,其整体结构示意图如图1 所示。

由于CST 减速器能够极大减小冲击载荷被许多煤矿企业所使用,但其质量较大,因此从减速器结构优化入手,实现拓扑优化的最终目的。

图1 CST 减速器结构示意图

刮板输送机还具有其他运输的附属部件,包括溜槽、刮板链条、链轮组、盲轴的结构,各个部件之间由中间相关构造连接成整体。

1.2 减速器箱体特性分析

目前对于减速器的研究主要是进行动力学方面的研究,根据减速器构建瞬态动力学分析,判断减速器是否会有强烈的振动,甚至是形成共振现象。国内外相关学者还对减速器箱体的应力集中现象进行了分析,结合材料实际应用,判断出减速器箱体是否能够满足工作性能。但是目前还没有对常用的CST 减速器箱体进行深入研究,针对CST 减速箱体的相关特性,提出以下拓普优化设计思路。

建立CST 箱体的数值模拟分析模型,根据仿真出的最大应力数值以及动态数值为优化参数目标实现拓扑优化。以目标函数、约束条件、设计变量为拓扑优化的三个基本点[5],对CST 减速箱体实现拓扑优化的目的。

2 箱体有限元模型的建立

2.1 三维模型的建立

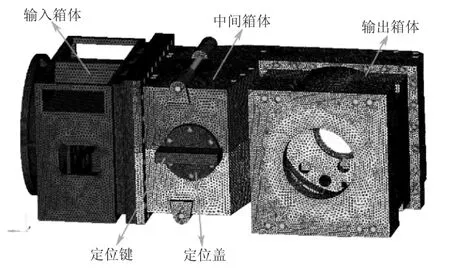

CST箱体主要可以分为输入端、输出端、中间载体、定位部件、定位盖板等5 个部件[6],每个部件都通过螺栓或者焊点进行连接。为了提高仿真的有效性,按照1∶1 的实际模型对箱体结构进行建立,去除对整体承载力作用不大的零碎部件,以提高仿真的效率。通过Pro/e 建模软件对箱体进行建模,如下页图2 所示。

2.2 材料参数的设定及网格模型的建立

图2 CST 箱体三维模型示意图

根据实际情况条件对CST 箱体的材料进行设定,将杨氏模量设置为172GPa,将密度设置为7000kg/m3,将泊松比设置为0.29,将屈服强度设置为278MPa。

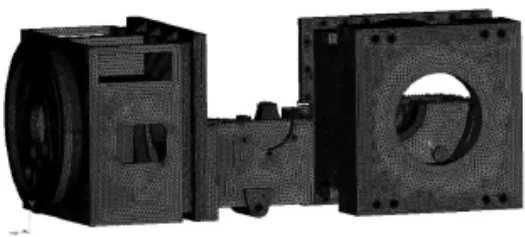

通过HyperWorks 软件对CST 箱体进行网格划分,总体网格数目为1 182 973,网格节点为3 142 116,每个网格属性均采用边长大小为16 mm 的三面体网格单元,CST 箱体的有效源模型如图3 所示。

图3 CST 箱体有限元模型示意图

2.3 边界条件约束及载荷施加

根据现场作业条件,去除一些载荷作用比较小的边界条件,对各个部件之间的接触表面进行约定和设置,主要对减速器各个齿轮之间的接触表面液黏传动进行输出约定,设定液黏传动的反向力矩为4.2×108N·mm,考虑各个螺栓的预紧应力能够与工作产生力矩平衡,将整体的传动系统设计如图4 所示。

图4 CST 箱体齿轮结构示意图

3 箱体拓扑优化设计结果分析

3.1 拓扑优化位置确定

将CST 箱体进行机械化结构优化,使整体箱体能够满足工作所需的强度高度,并尽量减少材料的使用,通过对工作载荷目标参数的设定,在软件中通过自动计算减少CST 箱体结构部分位置的材料或者改变结构。通过对原始结构工作载荷分析,得出了可优化的区域如图5 所示。

3.2 优化结果分析

图5 CST 箱体可优化位置示意图

在ANSYS 软件的优化模块中进行求解,对整体箱体的密度分布图进行计算。为了使优化后的箱体结构还能保持强度和高度,增强力学性能,在优化模块中提高了20%的目标求解结果,基于计算机模拟分析结果,对减速器箱体做了以下几处改进:

1)输入箱体的下表面和前后两个侧面分别打薄5 mm,内部隔板的厚度增加3 mm;

2)将输出箱体螺栓固定处切四个斜角,并在与机架贴合面钻8 个直径为100 mm、深90 mm 的孔;

3)对应力集中部位进行倒圆角处理。

根据拓扑优化设计后的的结果进行结构重塑,按照原有边界条件以及载荷作用力对优化后的箱体结构进行分析。由分析结果可知,在额定工况下,最大位移由0.25 mm 减为0.18 mm,降低18.4%。在最大工况下,最大位移由0.256mm 减为0.24 mm,降低3.85%。因此,CST 箱体满足使用条件。

综上所述,对箱体进行了结构改进,重建后的箱体总质量为5120.97 kg,减轻358.03 kg,减少6.26%。随后,对拓扑优化后的CST 减速器箱体进行强度分析,与原箱体分析结果对比,分析结果表明,优化后箱体具有更高的结构强度,优化效果较为明显,更能满足部件的使用需求。

4 结语

刮板输送机作为煤炭开采过程中运输煤炭能源物料的关键设备,应提高其工作性能。通过数值模拟分析的方法对减速箱体结构进行了静力学分析,以满足实际工作条件的强度、刚度为目标进行了拓扑优化设计。试验结果显示,通过优化设计后的减速器箱体在能保证工作实际需求的情况下减轻自身质量,达到了拓扑优化设计的最终目的。