基于Fluent的混凝土泵车联通阀组流道仿真分析与试验研究

2020-10-16卢志学

卢志学, 贺 电, 徐 周

(三一重工股份有限公司, 湖南 长沙 410100)

引言

油缸联通阀组是泵送油缸换向的重要元件,其内部流道特性决定阀组的通流能力,直接影响整个泵送液压系统的工作效率[1]。现用油缸联通阀块以锻钢为材料,采用钻、镗、铣等传统机加工艺来加工阀块表面及内部油道,体积重量较大,制造工艺复杂,加工周期漫长,材料浪费严重,为满足不同方位的油口连通,工艺孔的加工不可避免[2]。现机加阀块受制于机加条件仅能满足流道连通,未对流道进行优化,流道存在直角拐角和截面突变,液流流经会产生较大液阻及压损、流速突变,从而导致在实际工程应用中液压设备易产生振动、噪声、液阻能耗较大,从而降低液压系统的能量利用率[3-4]。因此优化阀组加工工艺及内部流道结构对减轻重量、减小体积、降低成本、提高系统工作效率及降低系统能耗具有重要意义[5]。

CFD计算流体力学的发展为研究液压元件内部复杂流场提供了基础[6-9],本研究运用Fluent软件对联通阀组内部流道进行流场数值模拟,根据仿真结果对流道进行结构优化,设计新型铸造式联通阀组,以解决现有阀组存在的不足,为后续阀组设计和流道优化提供参考。

1 工作原理

联通阀组三维模型及工作截面如图1所示,阀组主要由联通阀块、插装阀、工作油口及控制油口组成,用于混凝土泵车低压泵送时连通左右油缸无杆腔[10]。高压泵送状态时,控制油口通压力油源,插装阀关闭,A,B油口断开;当切换低压泵送时,控制油口无压力油源,A,B油口压力油将插装阀打开,A,B油口导通。

图1 联通阀组三维模型及工作截面示意图

2 仿真模型

2.1 流体控制方程

联通阀组内部液压油为黏性不可压缩流体,流动状态为湍流流动,不考虑重力及热传递,采用Realizablek-ε湍流模型捕捉流域内的旋流[11],其控制方程如下:

连续性方程:

(1)

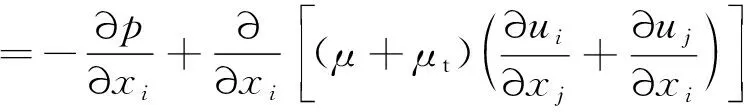

Navier-Stokes方程:

(2)

式中,ρ——油液密度

t——时间

ui,uj——速度分量

xi,xj——坐标分量

p——瞬时压力

μ——分子黏性系数

μt——湍流黏性系数

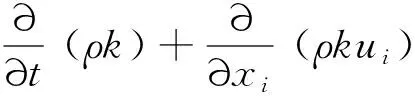

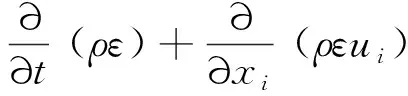

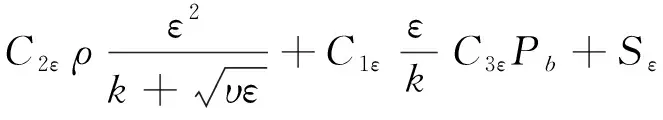

Realizablek-ε湍流模型方程:

(3)

(4)

式中,k——湍流动能

ε——湍流动能消散率

Pk——平均速度梯度产生的湍流动能

Pb——浮力产生的湍流动能

YM——扩散产生的波动

υ——运动黏度

σk,σε——湍流普朗特数

Sk,Sε——源项

C1ε,C2ε,C3ε——模型常数

2.2 流道模型与网格划分

运用Creo创建联通阀组物理模型,导入ANSYS中抽取阀组内部流道作为流体域模型,运用Fluent Meshing对流体域进行网格划分,全局采用多面体网格,生成5层壁面边界层,网格单元总数451775,流体网格如图2所示。

图2 流体网格模型

2.3 边界条件设置

本研究运用Fluent软件对流体模型进行仿真分析,边界条件设置如下:

(1) 物理模型假设为理想模型,忽略流体压缩和流量泄漏,不考虑热交换及重力因素;

(2) 流体介质选用46#抗磨液压油,油液密度870 kg/m3,动力黏度0.0396 Pa·s;

(3) 入口定义为速度入口,流速4.856 m/s,出口为压力出口,压力为一个大气压力,定义A入B出为正向流通,B入A出为反向流通,壁面为光滑无滑移绝热壁面;

(4) 流体模型雷诺数为9204,大于圆柱形阀口临界雷诺数,流体流动状态为湍流,为更好地捕捉流域内的旋流,选用Realizablek-ε湍流模型。

3 仿真分析与结构优化

3.1 仿真结果分析

联通阀组A,B油口正向导通状态下,通过Fluent对内部流道及阀口进行数值模拟,运用CFD-Post对结果进行后处理,得到流体模型的压力分布云图、速度矢量图及湍能分布云图,如图3所示。

图3 联通阀组流场分析图

分析图3a压力分布云图可知,流体从阀体入口经内部流道流向出口,整体压力降低,在流道拐角或流道截面突变处会出现局部低压或局部高压。分析图3b速度矢量图可知,流体从进口流入后一分为二,其一经下流道壁面反射后流向出口,流速急剧升高,且在流道拐角处形成涡流;其二经上流道流向出口,速度梯度较为均匀。出口处过流面积减小,流体合流后流速再次升高,并在合流拐角处形成局部涡流。分析图3c湍能分布云图可知,入口处湍能强度较小,在流道面积急剧改变及出口流道拐角处湍能强度增大。通过Results分析工具中的Reports读取入口平面A、出口平面B平均压力,计算出两者压力差值即正向流通压损为0.046 MPa。以B为入口,A为出口,计算阀组反向流通压损为0.041 MPa。

通过仿真结果分析,现联通阀组内部流道存在多处截面突变及直角拐角,造成阀内局部低压而产生气穴、气蚀,引起振动和噪声。突变和拐角区域会产生涡流和湍能变化,增大油液流阻,降低通流能力,造成一定能量损失。

3.2 阀组结构优化

通过仿真结果可知,联通阀组内部流道存在的截面突变和直角拐角是影响阀组通流能力及系统性能的重要因素[12],在阀块的设计、制造中应结合液流实际流动特性,使流道尽量符合流体流动特性及流线轨迹,保证流道内流速均匀、压力平稳,而传统机加工艺无法解决这一技术难题。

本研究根据联通阀组内部实际流动特性,结合阀组外形,设计铸造式联通阀组,外形结构根据实际装车要求进行优化,内部流道通过铸造一次成型。将原阀组内部直角拐角和截面突变位置采用圆滑流道过渡,并优化插装阀装配位置,使其正反向流通压损相近,最大限度地保证阀组通流能力,其结构如图4所示。

图4 优化结构示意图

运用Fluent对铸造阀组内部流道进行仿真,结果如图5所示。通过分析可知,优化后的阀组压力从入口至出口大致分布呈梯度递减,在插装阀安装拐角处存在局部低压现象,湍能强度也达到最大,此处为保证插装阀正反双向开启而设计,但相较优化前的压力突变、湍能突变已明显改善。优化后的流线轨迹整体遵循流道方向,仅在插装阀装配拐角处存在局部流速增大,整体速度分布较为均匀,涡流较少。由于铸造阀体可根据实际流道设计外形,优化后的阀组整体外形尺寸及重量均减小,材料及加工成本降低。

图5 优化阀组流场分析图

通过Results分析工具中的Reports读取入口平面、出口平面平均压力,计算两者压力差值即流道压损为0.036 MPa,较原阀组减低21.74%。以B为入口,A为出口,计算阀组反向导通压损为0.034 MPa,较原阀组减低17.07%,且正、反向流通压损相近。

4 试验研究

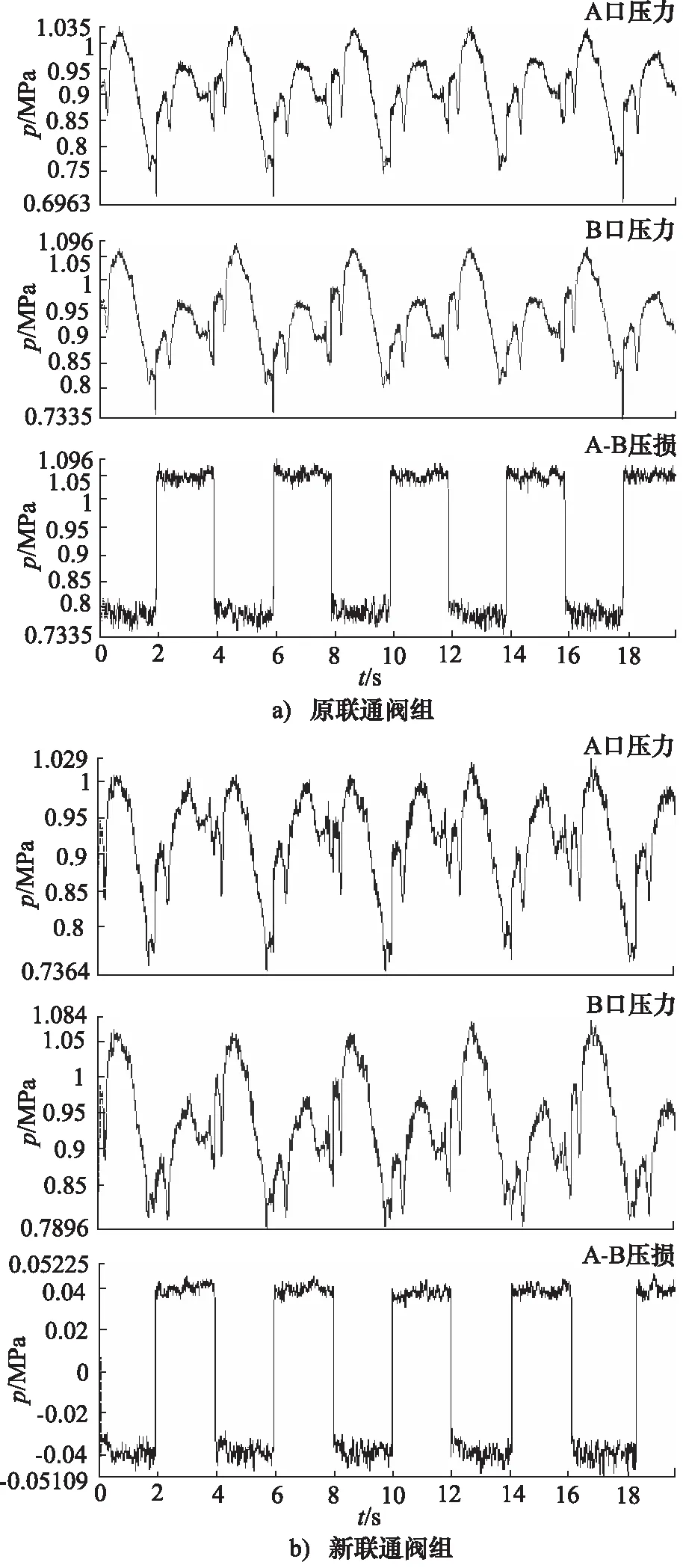

对新铸造联通阀组与原阀组进行装机测试对比,在同等排量下进行打水试验,利用压力传感器实时监测阀组A,B油口压力,利用A,B油口监测的压差代表阀组压损,其装机测试及压差结果分别如图6、图7所示。

图6 装机测试图

图7 压差测试结果

由测试结果可知,原联通阀组正向流通平均压损为0.048 MPa,反向流通平均压损为0.043 MPa,与仿真结果相近,但均高于仿真值,这是因为A,B油口导通需要克服插装阀弹簧力,此处会造成一定压力损失。铸造联通阀组正向流通平均压损为0.038 MPa,反向流通平均压损为0.036 MPa, 相比于原联通阀组分别降低20.83%,16.28%。试验证明铸造联通阀组能优化阀块内部流道,有效降低阀组压损,提高系统能量利用率。

5 结论

(1) 阀组内部流道存在直角拐角和截面突变会造成阀内局部低压、涡流和湍能变化,增大油液流阻,产生一定能量损失,影响阀组通流能力及系统性能;

(2) 流道应结合液流实际流动特性,使流道尽量符合流体流动及流线轨迹,保证流道内流速均匀、压力平稳;

(3) 铸造联通阀组设计的圆滑流道过渡能有效避免压力、流速及能量突变,有效降低阀组压损,并能简化表面加工,减小阀组质量和体积,有利于产品轻量化、集成化。