大下沉速度下的起落架落震仿真与试验

2020-10-16田佳杰程素华

田佳杰, 牟 钋, 程素华, 冯 熙

(成都飞机工业(集团)有限责任公司技术中心, 四川 成都 610092)

引言

传统的飞机起落架设计采用“经验-试验”的模式,起落架试验通常需要消耗大量资源,并且时间周期较长。现代飞机研制迭代速度极快,传统起落架研制模式已经不能适应飞机的研制速度。为解决起落架研制速度的问题,结合信息化及计算机技术的发展,形成了“仿真分析优化-试验验证”的起落架研制新模式,在实际工程中,仿真分析已广泛应用在起落架收放系统设计[1-3]、缓冲性能分析[4-5]以及摆振特性研究[6]方面。

国内学者在起落架落震试验方面开展了大量研究,涉及试验方法、系数修正、试验效果评价、试验测试系统等[7-11],为起落架落震仿真模型的建立奠定了基础。由于仿真分析具有节省时间和资源的优点,落震仿真分析方法已应用于各型航空器起降系统的设计研制[12-14],借助落震仿真分析方法,在飞机起落架性能分析、性能优化等方面开展了大量研究[15-18],在较低下沉速度条件下落震仿真分析应用效果较好。但在大着陆下沉速度条件下,缓冲器行程增加、缓冲器压缩速度增大、腔体内液流速度加快、轮胎压缩率接近上限,落震仿真模型中气体多变系数以及油孔流量系数的取值将有所不同。陆基飞机设计下沉速度一般小于3 m/s,但是具备定点着陆能力的飞机,如舰载飞机,下沉速度通常要大于3 m/s。飞机起落架缓冲器的主要功能是吸收飞机着陆时的能量,以达到缓冲减震的目的,起落架缓冲器性能优劣直接影响飞机着陆安全。完善大下沉速度下起落架落震仿真分析方法,对于舰载飞机等特殊用途飞机起落架的设计具有重要意义。

本研究通过对某型3.6 m/s下沉速度的无人机主起落架进行仿真分析,通过仿真分析结果,对主阻尼孔和充气压力进行优化调整,以此确定起落架初始状态参数。以仿真分析结果确定的缓冲器状态参数,完成起落架落震试验,通过试验结果,验证大下沉速度下仿真分析的准确性。

1 起落架落震仿真模型

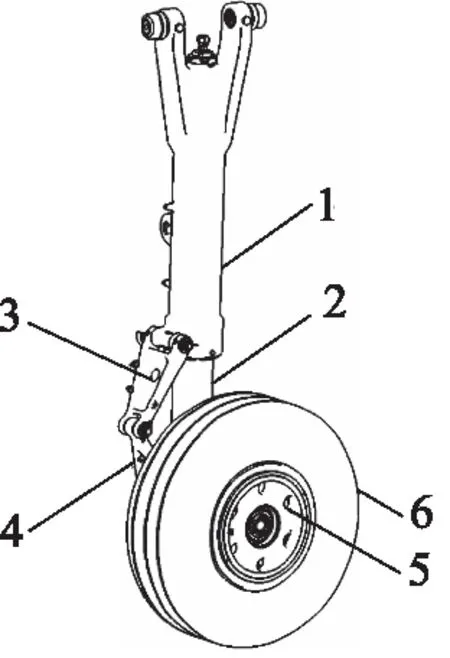

起落架由支柱外筒、支柱活塞杆、上扭力臂、下扭力臂、机轮以及轮胎等组成,如图1所示。

1.支柱外筒 2.支柱活塞杆 3.上扭力臂 4.下扭力臂 5.机轮 6.轮胎图1 起落架组成

1.1 支柱缓冲器模型

起落架采用单腔“油-气”式缓冲器,主油孔为定油孔,反弹阻尼腔的阻尼孔大小通过活门控制,压缩行程阻尼孔直径较大,反弹行程阻尼孔直径较小。缓冲器原理结构如图2所示。

1.支柱外筒 2.柱塞杆 3.油-气分界面 4.反弹阻尼腔的阻尼孔 5.主阻尼孔 6.活塞杆图2 缓冲器原理

缓冲器回弹载荷与缓冲器腔内的气体压力有关,支柱压缩量越大,腔内气体压力越高,支柱的回弹载荷越大,缓冲器腔内的气体压力如式(1)所示:

(1)

式中,p——缓冲器腔内的气体压力,MPa

pini——缓冲器腔内的初始气体压力,MPa

Vini——缓冲器腔内的初始气体体积,m3

s——起落架缓冲支柱压缩量,m

Apr——缓冲支柱活塞杆截面积,m2

γ——气体多变系数,取值1.1~1.35

缓冲支柱回弹载荷如式(2)所示:

Fre=Apr·(p-patm)

(2)

式中,Fre——缓冲器回弹载荷,N

patm——大气压力,取值0.101 MPa

液压油液以一定速率流过阻尼孔,在孔两端形成压强差,缓冲器阻尼力如式(3)、式(4)所示:

(3)

(4)

式中,FDm——主油孔产生的阻尼力,N

FDs——反弹阻尼腔的阻尼孔产生的阻尼力,N

ρ——液压油液密度,kg/m3

Am,As——阻尼孔对应的压油面积,m2

cm,cs——流量系数,取值0.6~0.8

fm,fs——阻尼孔面积,m2

主起落架支柱力是回弹载荷和阻尼力的叠加,支柱力如式(5)所示:

Fsm=Fre+FDm+FDs

(5)

1.2 轮胎模型

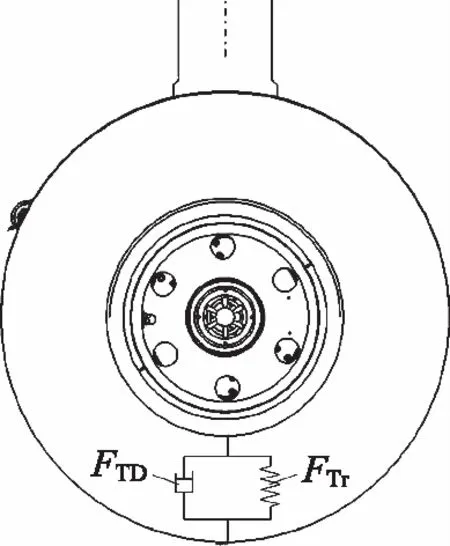

轮胎垂向力分为弹性力和阻尼力两部分,如图3所示。弹性力是轮胎压缩量的函数,可以通过测量轮胎静压曲线得到,弹性力如式(6),轮胎静压曲线如图4所示。

图3 轮胎垂向力模型

图4 轮胎静压曲线

FTr=f(δt)

(6)

式中,FTr——轮胎弹性力,N

δt——轮胎压缩量,m

轮胎阻尼力与轮胎压缩速率成正比,大小如式(7)所示,轮胎与台面之间的摩擦力如式(8)所示:

(7)

式中,FTd——轮胎阻尼力,N

CTd——轮胎阻尼力系数,100~200 kg/s

FTf=μT·(FTr+FTd)

(8)

式中,FTf——轮胎与地面的摩擦力,N

μT—— 轮胎与地面的滑动摩擦系数,取值0.5

1.3 落震仿真模型

落震仿真的投放高度由式(9)计算得到,为了考虑飞机升力的影响,保证起落架使用功量与落震试验以及落震仿真投放的功量一致,投放质量与当量质量之间关系满足式(10):

(9)

式中,HDsim——落震仿真投放高度,m

vy——飞机设计下沉速度,m/s

g——重力加速度,9.8 m/s2

(10)

式中,mDsim——落震仿真投放质量,kg

mdl——起落架使用当量质量,kg

yc——吊篮的重心下沉量,m

在Virtual Lab软件平台上,建立起落架上的支柱外筒、支柱活塞杆、上扭力臂、下扭力臂、机轮以及轮胎等部件的约束。在数模上建立传感器坐标系,用以测量支柱的压缩量以及压缩速度等参数。通过表达式计算出缓冲支柱力,并加载至外筒和活塞杆上。建立轮胎模型和落震台面,并将轮胎静压曲线数值以表格的形式输入到模型中。在外筒部件上增加配重块,以此调整落震仿真投放重量。建立落震仿真模型如图5所示。

图5 起落架落震仿真模型

2 起落架落震仿真分析

2.1 落震仿真工况

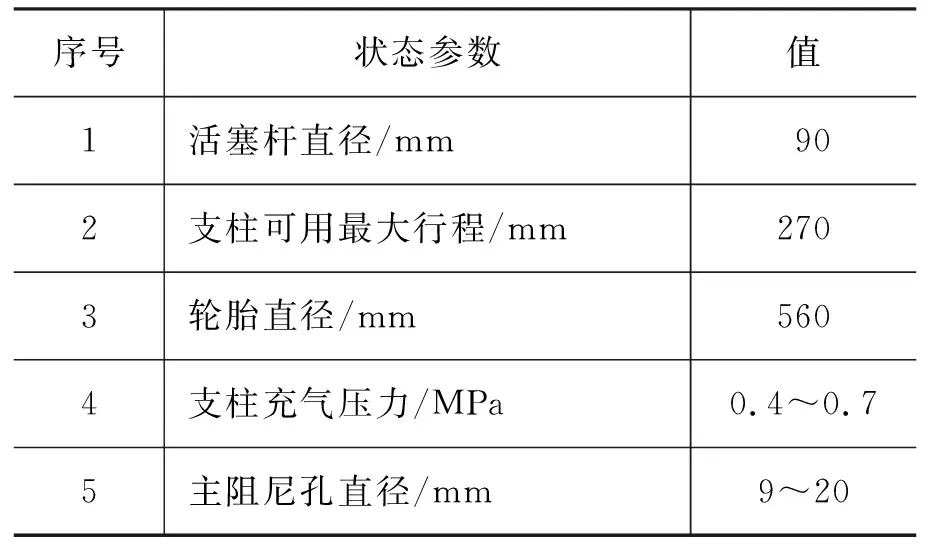

起落架状态参数如表1所示。仿真分析过程中可以调整的参数有2个,分别是支柱充气压力和主阻尼孔直径。

表1 起落架状态参数

对飞机水平着陆的工况进行仿真分析,起落架落震仿真工况参数如表2所示。

表2 起落架落震仿真工况

2.2 起落架落震仿真结果

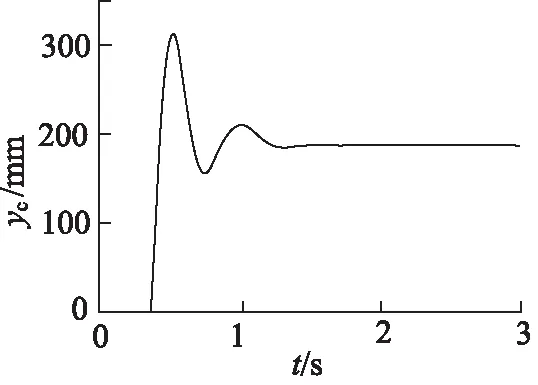

通过多轮起落架落震仿真,并对支柱充气压力和主阻尼孔直径进行调整,最终确定支柱充气压力为0.5 MPa,主阻尼孔直径为12.5 mm,投放质量为1050 kg。落震仿真结果如表3所示,起落架系统功量图、缓冲器功量图、吊篮位移yc以及垂向载荷Fy的变化如图6~图9所示。

表3 落震仿真计算结果

图6 起落架系统功量图

图7 缓冲器功量图

图8 吊篮位移变化

图9 垂向载荷变化

3 起落架落震试验

3.1 试验台架及试验件安装

在起落架落震试验台完成起落架落震试验,落震试验台如图10所示,承力柱上安装了导轨和丝杠,吊篮通过4个滑块安装在导轨上,并能上下自由滑动。丝杠提升机构由丝杠和带锁机构的滑块组成,用于提升吊篮至设定高度并释放,丝杠提升电机提供驱动力。

1.试验台底座 2.承力柱 3.丝杠提升机构 4.滑块导轨 5.丝杠提升电机 6.配重 7.吊篮 8.起落架试验件 9.带转轮 10.测力平台图10 落震试验台

起落架试验件安装在吊篮上,安装方式及接头与飞机上一致,吊篮上方根据落震试验需要放置一定质量的配重块。带转轮固定在另一侧的承力柱上,由电机带动带转轮转动,带转轮与飞机轮胎接触,带动机轮转动至设定的速度。测力平台位于起落架轮胎正下方,轮胎落下正好落到测力平台上台面,测力平台航向和侧向的长度足够,保证轮胎在任意工况下不会脱离测力台面。

3.2 数据测量

落震试验测量参数及传感器如表4所示。

表4 落震试验测量参数

垂向载荷Fy和航向载荷Fx通过安装在测力平台上的力传感器测量,吊篮位移yc通过安装在试验台底座与吊篮之间的拉线位移传感器测量,缓冲器压缩行程s通过安装在外筒与活塞杆之间的拉线位移传感器测量,轮胎压缩量δt通过安装在轮轴与试验台底座之间的拉线位移传感器测量。

3.3 试验工况

起落架落震试验工况参数如表5所示。

表5 落震试验工况

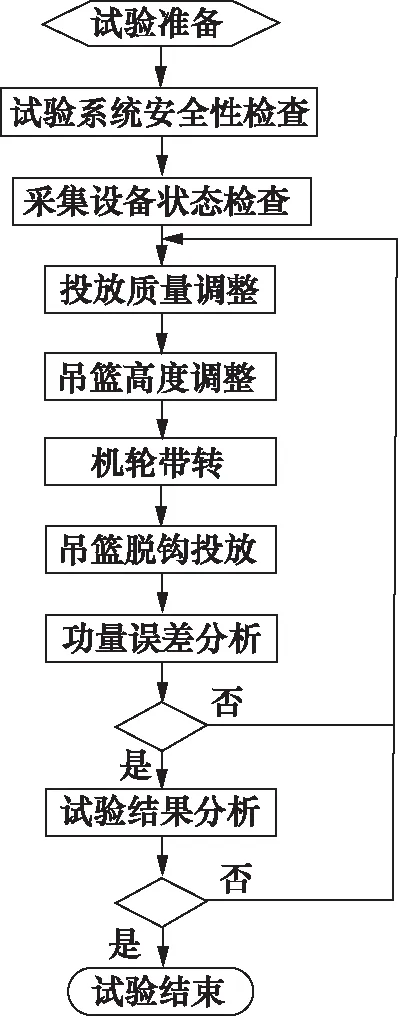

起落架落震试验流程如图11所示,完成一组试验后,须对实际功量与理论功量之间的误差进行分析,误差在合理范围内再进行试验结果分析,确保采集的数据真实有效,否则需重新进行投放质量调整再进行试验。

图11 落震试验流程

3.4 落震试验结果分析

完成3组有效落震试验工况,试验结果如表6所示。3组有效工况功量相对误差分别为3.15%, 3.2%和3.22%,均小于5%且投放功量大于理论功量,满足功量误差要求。

表6 落震试验结果

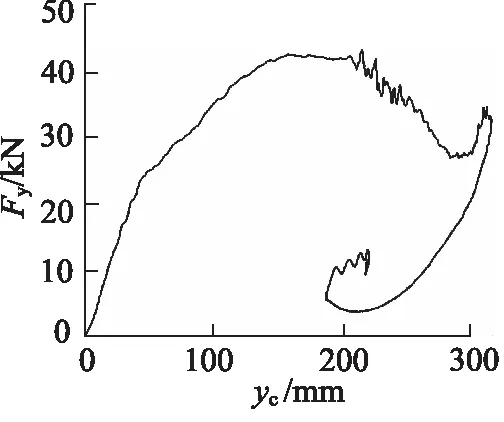

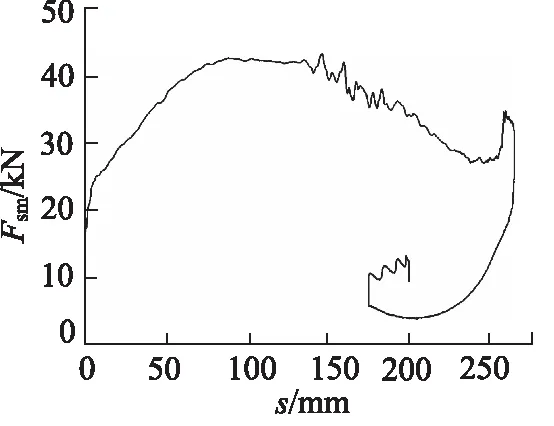

起落架系统功量图、缓冲器功量图、吊篮位移以及垂向载荷的变化如图12~图15所示。

图12 起落架系统功量图

图13 缓冲器功量图

图14 吊篮位移变化

图15 垂向载荷变化

对比仿真分析和落震试验的结果数据可以发现,仿真分析与落震试验符合性较好,将仿真分析计算和落震试验的起落架系统功量图对比,如图16所示,起落架落震仿真模型计算结果与落震试验结果吻合。

图16 系统功量图对比

4 结论

基于动力学仿真平台,建立某大着陆下沉速度无人机主起落架落震动力学仿真模型;根据仿真分析结果,选择起落架缓冲系统初始阻尼孔尺寸及充气压力等参数;通过落震试验验证,该起落架缓冲系统设计满足使用要求且性能较优。通过本研究可得以下结论:

(1) 通过落震试验证明,大下沉速度条件下,起落架落震仿真分析所得结果满足工程使用要求,与试验结果符合性较好;

(2) 通过起落架落震仿真分析,确定起落架缓冲系统参数的方法可行,可以指导各型飞机起落架缓冲系统设计;

(3) 在大下沉速度条件下,进行起落架落震仿真分析,轮胎压缩量接近线性段极限,发现轮胎压缩回弹速度方面与落震试验有较大误差,后续应进一步研究轮胎极限状态下的动力学特性。