多电磁工况下的CFETR中窗口电磁结构耦合分析

2020-10-16鲁明宣

裴 坤 王 明 鲁明宣 陆 坤

1(中国科学院等离子体物理研究所 合肥 230031)

2(合肥科聚高技术有限责任公司 合肥 230031)

中国聚变工程实验堆(China Fusion Engineering Test Reactor,CFETR)的目标是填补国际热核聚变实验堆(International Thermonuclear Experimental Reactor,ITER)和聚变示范堆(DEMO)之间的科学技术差距,演示连续大规模聚变能安全、稳定发电的工程可能性[1-4]。

CFETR计划分两期运行:一期将实现聚变功率100~200 MW,聚变增益Q=1~5,氚增殖率(Tritium Breeding Rate,TBR)大于1.0;二期将实现聚变增益大于10,聚变功率1 000 MW,以及氚的自持[4]。诊断系统作为CFETR主机的一个重要部件,应提供具有足够分辨率的测量功能,以满足CFETR不同运行阶段的需求。CFETR诊断系统将安装在三个区域:1)中平面窗口和上窗口的窗口中;2)真空室内包层模块后方;3)偏滤器盒子内[5]。按照目前设计,CFETR 诊断系统中的大部分诊断子系统将安装在诊断窗口结构中,而诊断窗口处于恶劣环境中,高温等离子体辐射热、中子辐射损伤、电磁载荷等因素都将严重影响安装在插件中的诊断系统性能[5-8]。CFETR计划运行20年,在此期间诊断系统的维护次数和时间有限,保证窗口插件在装置服役期的结构安全性是确保诊断系统成功运行的重要一步[5]。因此,在设计CFETR 诊断窗口时,应考虑大量的单载荷事件(自重负荷、电磁负荷、热负荷等)及其组合,以保证系统的可靠性。

电磁载荷是影响诊断窗口结构安全的一个重要因素。对于托卡马克装置而言,等离子体大破裂是其运行中不可避免的极快失控事件。当发生等离子体大破裂时,表现为等离子体极快的冷却和电流损失,面对等离子体的材料部件受到很大的机械应力和电磁载荷,甚至产生严重的变形。装置运行时,赤道面诊断窗口(Equatorial Diagnostic Port Plug,EDPP)部件将穿过包层,靠近等离子体区域[6]。评估等离子体电磁工况(等离子体大破裂和垂直位移事件)发生时EDPP的结构稳定性,是工程设计阶段一项非常重要的工作。

本文采用商业有限元软件ANSYS,研究了指数/线性两种电磁工况下EDPP 的受力情况,并且研究了两种EDPP结构在等离子体大破裂时的电磁载荷分布的不同。

1 赤道面诊断窗口(EDPP)设计

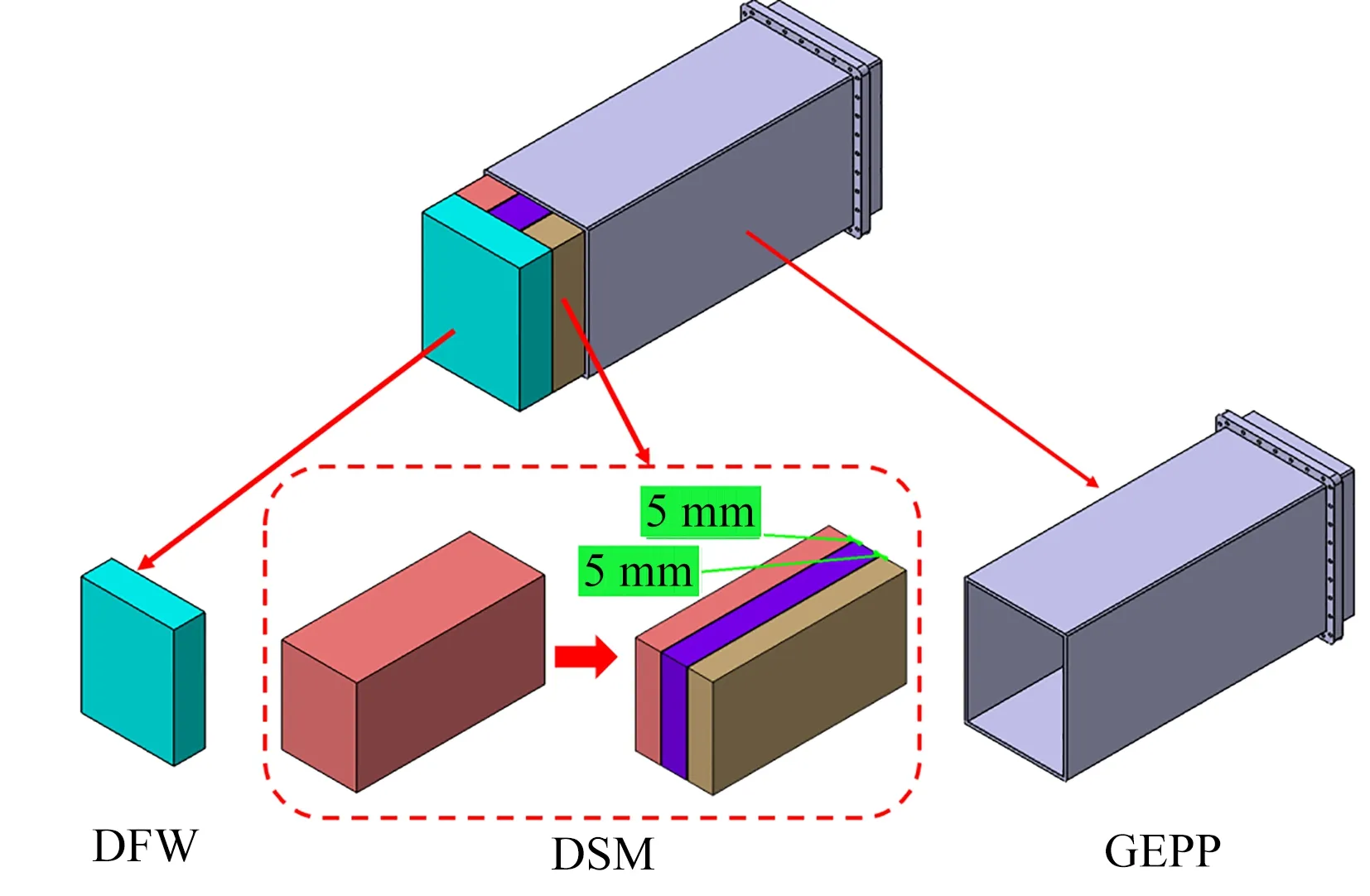

根据ITER 和DEMO 窗口设计经验,完善了EDPP 的概念模型[9-11]。CFETR 真空室在 360°环面上将被分成8个扇区,每个扇区45°。真空室设计16个上窗口、6 个下窗口和16 个赤道窗口。图1 为CFETR主机包含真空室窗口和包层的截面图,中间矩形表示EDPP 的位置。图2 给出了整体式EDPP的总体装配视图,EDPP 由诊断第一壁(Diagnostic First Wall,DFW)、整体诊断屏蔽模块(Diagnostic Shield Modules,DSM)和通用赤道端口插头(Generic Equarorial Port Plug,GEPP)三部分组成。诊断将包含在DFW 和DSM 中。GEPP 采用类房间的结构设计,分为4部分:1)上、下、左、右4个侧板和一个盲板;2)用于连接4块侧板的角铁;3)用于将窗口Plug连接到CFETR真空室的大法兰;4)用于运输DSM的轨道(未在图中显示)。EDPP结构的总长度(含 DFW 和 DSM)约为 4.9 m,宽约 1.7 m,高约2.1 m。与ITER 的窗口Plug 外形尺寸(长2.9 m、宽1.9 m、高2.4 m)相比更长,这就可能带来一些技术难题,如载荷影响、固定问题等[4]。

图1 CFETR主机截面图(含赤道面窗口和包层)Fig.1 Sectional view of the CFETR mainframe(including equatorial window and cladding)

图2 CFETR EDPP整体式装配结构Fig.2 Integrated assembly structure of EDPP for CFETR

在ITER的设计中,DFW分为6个部分,DSM分为三个抽屉。对于诊断系统而言,不同的部件将独立工作[9]。CFETR的设计策略仍在考虑之中。氚自持的论证是CFETR最重要的科学任务之一,因此需要尽量减少诊断系统对氚增殖率的影响。从CFETR 的氚增殖率需求出发,提出了一个新的CFETR DFW概念方案。考虑到最大中子通量位于赤道第一壁(First Wall,FW)附近。DFW 可分为两个区域:一个主要用于诊断开孔;剩余的无孔区域定义为第二个区域,可以设计为放置氚增殖剂的盒子。采用低活化铁素体/马氏体钢(Reduced Activation Ferritic/Martensitic steel,RAFM)作为结构材料,钨作为第一壁的防护材料。这仅是初步设计,需要进一步的研究。

2 有限元分析

由于EDPP 插件位于CFETR 装置的中平面位置,与垂直位移事件电磁工况相比,等离子大破裂电磁工况对其结构的影响更加严重。本节将使用商业有限元软件ANSYS,分析EDPP 插件在等离子体指数和线性两种大破裂工况下电磁载荷分布[12]。

2.1 模型描述

CFETR 装置的超导磁体系统由7 个极向场(Poloidal Field,PF)线圈、16 个环形场(Toroidal Field,TF)线圈和8 个模块的中心螺线管(Central Solenoid,CS)线圈组成。真空室有6个赤道面窗口,主要用于加热和电流驱动(H&CD)、诊断等。为便于计算,将DFW和DSM(无GEPP结构)简化为尺寸为2.8 m(长)×1.5 m(宽)×1.8 m(高)的长方体。考虑CFETR 装置的轴向性和ANSYS 有限元分析的特点,建立了CFETR 主机45°扇区的简化模型,如图3所示。一些系统或部件,如水冷管道、偏滤器和上/下窗口,由于对本研究的影响可以忽略,因此没有显示在模型中。EDPP模型的参考材料为不锈钢316,模型采用SOLID97单元型分析。

图3 有限元分析模型Fig.3 Finite element analysis model

2.2 载荷

电磁载荷主要来自等离子体电流和线圈。由于线圈的电流变化率比等离子体要慢得多,为了方便,假定在等离子体发生大破坏时,所有线圈的电流都为常数。考虑到没有可用的模拟等离子体破裂的数据,假定了由10 MA 以特征时间36 ms 指数衰减和30 ms的线性衰减的等离子体电流进行分析,如图4所示[13-14]。

图4 等离子体电流随时间演化Fig.4 Evolution of plasma current with time

3 分析结果

3.1 整体式EDPP的电磁载荷评估

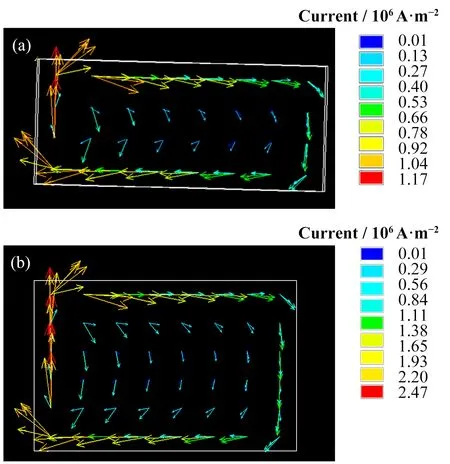

在分析中,等离子体电流和环形磁场均假定为顺时针方向。等离子体电流的减小会产生快速变化的极向磁场,从而穿透模型产生涡流。图5 给出了整体式方案诊断窗口中涡流分布的俯视图。从上往下看,两种工况下的产生涡流主要以顺时针方向出现在水平面上,其中线性破裂和指数破裂两种工况产生的最大应力值分别为2.47 MA·m−2和1.17 MA·m−2。线性破裂产生的最大涡流值相比指数破裂工况时增加了111%,主要原因是等离子体线性破裂时的电流变化率高于指数破裂(图4)。

图5 整体式EDPP模型中涡流的俯视图(a)指数破裂,(b)线性破裂Fig.5 Vertical view of eddy currents in integrated EDPP model(a)Exponential decay,(b)Linear disruption

涡流与剩余磁场相互作用,将在部件上感应产生巨大的电磁力和力矩。图6 展示了整体式EDPP插件在等离子体大破裂工况时的冯•米塞斯应力分布云图。从图6 中可看出,线性破裂和指数破裂两种工况产生的最大应力值分别为10.4 MPa 和6.76 MPa。线性破裂时产生的最大应力高于指数破裂时增加了53.8%。整体式EDFF 插件两种电磁工况下得到的应力载荷分布与ITER 和EU-DEMO 中分析结果类似[8]。

3.2 分布式EDPP的电磁载荷评估

从图5 的分析结果可以看出,当等离子体电磁工况发生时,涡流的主要方向是大环方向。为了减少EDPP上的涡流,在整体式结构的基础上,修改成现在的分布式结构。图7 给出了三段式EDPP 的总体装配视图,EDPP由诊断第一壁(DFW)、三段式诊断屏蔽模块(DSM)和通用赤道端口插头(GEPP)三部分组成。

图6 整体式EDPP模型中冯•米塞斯应力分布(a)指数破裂,(b)线性破裂Fig.6 Von Mises stress distribution in integrated EDPP model(a)Exponential decay,(b)Linear disruption

图7 CFETR EDPP分布式装配结构Fig.7 Distributed assembly structure of EDPP for CFETR

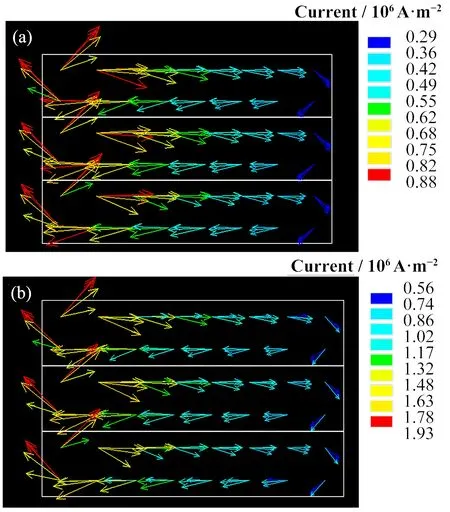

图8 给出了分布式方案的DFW 和DSM 中涡流分布的俯视图。与整体式设计方案一样,涡电流主要以顺时针方向出现在水平面上,线性破裂和指数破裂两种工况产生的最大应力值分别为1.93 MA·m−2和0.882 MA·m−2。图9展示出了两种电磁工况下的应力分布云图。从图9 中可看出,线性破裂时产生的最大应力值为12.3 MPa,指数破裂时产生的最大应力值为6.32 MPa。

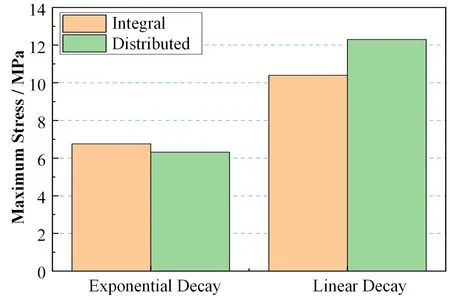

表1 中列出了整体式和分布式EDPP 在线性破裂和指数破裂两种工况时的最大涡流值和最大应力。从表1可看出,当EDPP结构从整体式改变成分布式后,线性破裂时插件中产生的最大涡流密度降低了21.8%,最大应力值增加了18.3%;指数破裂时插件中产生的最大涡流密度降低了24.6%,最大应力值减小了6.5%。图10 给出了EDPP 整体式和分布式两种方案在两种电磁工况下的最大电磁应力比较结果。从图10中更清晰的看出,两种设计方案均表现出线性破裂产生的最大电磁应力高于指数衰减产生的最大应力。但对于线性破裂电磁工况而言,分布式结构产生的最大电磁应力却高于整体式的分析结果。产生这样结果的原因主要是由于EDPP插件结构改变以及插件所处的电磁环境综合因素造成的。

表1 整体式和分布式EDPP诊断窗口的最大涡流和最大应力比较Table 1 Comparison of the maximum eddy current and stress on integrated and distributed EDPP

图8 分布式EDPP模型中涡流的俯视图(a)指数破裂,(b)线性破裂Fig.8 Vertical view of eddy currents in distributed EDPP model(a)Exponential decay,(b)Linear disruption

图9 分布式EDPP模型中冯•米塞斯应力分布(a)指数破裂,(b)线性破裂Fig.9 Von Mises stress distribution in distributed EDPP model(a)Exponential decay,(b)Linear disruption

图10 不同EDPP方案设计的最大应力比较Fig.10 Comparison of the maximum stress distribution with different EDPP design

当EDPP 插件从整体式变成分布式时,插件的力载荷抵抗能力会下降,而涡流值的变化也会导致部件上感应产生的电磁载荷会减少。最终,EDPP部件从整体式改变为分布式时的部件的应力变化是由上述两个因素共同决定。从表1 中可看出,等离子体发生指数破裂电磁工况时,EDPP部件上产生的最大涡流值减少了24.6%,而最大应力值减小了6.5%。结果表明:对于指数破裂而言,EDPP 部件结构改变带来的载荷抵抗能力下降值小于由涡流变化带来的电磁载荷缩小,总体表现为部件上的应力值减小。

对于线性破裂时,当插件从整体式变成分布式时,插件中的最大涡流密度也降低了21.8%,但是最大应力值却增加了18.2%。结果表明:此工况下的EDPP 部件结构改变带来的载荷抵抗能力下降值大于由涡流变化带来的电磁载荷缩小,总体表现为部件上的应力值增加。线性破裂表现出于指数破裂不一样的变化趋势,主要原因是等离子体线性破裂时诊断窗口中感应产生的涡流密度以及外部磁场不同与指数破裂电磁工况。从图4 中可看出,线性破裂时等离子体电流线性衰减趋势明显快与指数衰减,此时造成线性衰减时插件中产生的涡流高于指数衰减电磁工况。线性衰减时电磁力的最大时刻是等离子体电流衰减为零时,此时插件受到的电磁力主要是涡流与CFETR装置磁体系统磁场的相互作用;指数衰减时产生的最大电磁力是在36 ms 时,而此时等离子电流还没有完全衰减为零,故窗口周围的磁场是等离子体产生的磁场与CFETR 磁体系统磁场之间的抵消,造成插件上感应产生的电磁载荷小于线性破裂电磁工况。

4 结语

作为正在进行的CFETR设计的一部分,本文对赤道面诊断窗口进行了初步评估。重点探讨等离子体多电磁工况下的EDPP部件电磁载荷分布规律:

1)对于整体式EDPP 结构而言,线性破裂和指数破裂两种工况下产生的涡流和应力分布规律基本一致,且都表现出线性破裂产生的结果要大于指数破裂。整体式EDPP 结构产生的最大涡流密度为2.47 MA·m−2,最大应力值为12.3 MPa。

2)当EDPP 结构从整体式改变成分布式后,线性破裂时插件中产生的最大涡流密度降低了21.8%,最大应力值增加了18.3%;指数破裂时插件中产生的最大涡流密度降低了24.6%,最大应力值减小了6.5%。

3)当EDPP 结构变化后,两种不同电磁工况产生的应力变化规律不一致的原因主要是等离子体破裂时诊断窗口中感应产生的电磁载荷不同所引起的。当EDPP 部件从整体式变为分布式之后,部件的力载荷抵抗能力存在一个减小。感应产生的对于指数破裂而言,改变带来的载荷抵抗能力下降小于由涡流变化带来的电磁载荷缩小,总体表现为部件上的应力值减小。指数破裂时EDPP部件应力值减小说明由结构改变带来的载荷抵抗能力下降小于电磁载荷缩小值,而线性破裂时EDPP 部件应力值增加说明由结构改变带来的载荷抵抗能力下降大于电磁载荷缩小。

CFETR主机中EDPP的设计是一项非常重要的工作,需要进行大量的结构/力学分析和集成研究,本文仅是对现有EDPP 设计的初步分析。实际上,除了电磁荷载,未来还将计算并耦合其他单荷载工况,包括自重载荷、热载荷、地震载荷等。例如,将循环水管系统引入EDPP 结构中,用于在设备运行过程中冷却诊断,并用于烘烤加热。

EDPP 的基本作用是提供一种支持或包含各种诊断组件的通用方法。此外,EDPP结构作为主要的真空边界,应该对核屏蔽有贡献,以保证EDPP结构的核安全,便于实际维护。DFW 和DSM 中的诊断子系统可以迷宫一样设计,以最小化中子流。此外,EDPP结构的设计必须便于遥操作系统维护,这就要求EDPP结构可以通过遥操作系统拆卸并完全交付到维护区域。这些工作都需要进一步的研究,对于未来诊断窗口的集成设计是一项必不可少的工作。