大型风电机组主轴承座轻量化设计与研究*

2020-10-16钟杰吕杏梅巫发明李秀珍

文 | 钟杰,吕杏梅,巫发明,李秀珍

风力发电是近几年发展最为迅速的新能源产业之一,但随着国家明确在2021年实现平价上网,并将逐步取消补贴,风电整机厂商面临较大的降本压力,寻求能够破解目前困境的解决方案成为当务之急。就设计环节而言,通过对风电机组大部件进行轻量化设计,可以减少风电机组的材料用量,进而实现成本的降低。

本文以某兆瓦级风电机组主轴承座为研究对象,采用拓扑优化、形貌优化及参数优化对其进行轻量化设计研究—通过拓扑优化获得了最优的材料分布,通过形貌优化改善了局部应力集中,在此基础上通过变形功能对主轴承座的截面形状进行优化,进一步挖掘了减重空间。在保证结构性能、接口和可制造性的前提下,最大程度地实现主轴承座轻量化设计。

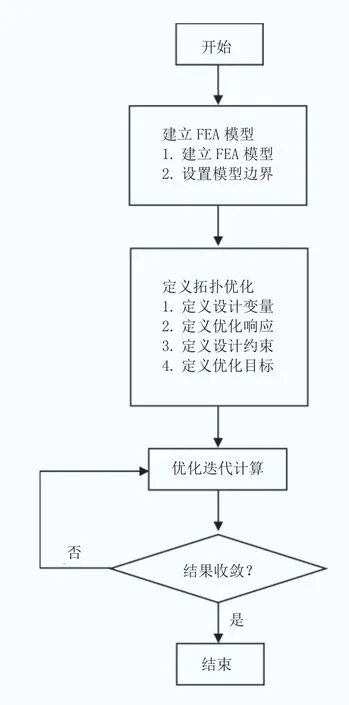

拓扑优化理论及优化流程

拓扑优化是近几年结构优化中发展最为迅猛的一项技术。该技术根据既定模型的结构、载荷工况、使用材料以及设计规范所规定的各种约束条件(如强度、刚度、频率等),提出优化的数学模型(包括目标函数、约束条件和设计变量),其模式是根据优化设计的理论和方法求解优化模型,最后实现材料的合理分配,寻求具有最佳传力路径的结构布置形式,使结构满足设计要求。

连续体拓扑优化方法主要包括变密度算法、均匀化方法、渐进结构优化方法(ESO)以及水平集方法等,而变密度算法是目前发展最为成熟的,已经广泛应用到商用优化软件中。该算法是通过引入一种虚拟的密度可变的材料—单元相对密度从0到1,优化时1代表保留单元;0代表没有材料,删除对应处单元,从而达到减重优化的目的。

本文的主轴承座拓扑优化以应变能最小为优化目标,同时考虑选择结构体积(或质量)和制造工艺为约束条件,变密度拓扑优化数学模型为:

式中,X={x1,x2,……,xN}为设计向量,可以为相对密度、相对厚度或相对弹性模量等,本文中为主轴承座材料相对密度(为防止奇异,其最小值大于0);N为优化模型单元总数;F、U和K分别为整体载荷矩阵、位移矩阵和整体刚度矩阵;ue和ke分别为单元位移矩阵和单元刚度矩阵;f为优化体积分数;V(x)和V0分别为优化后的结构体积和初始结构体积;p为惩罚因子。

主轴承座优化有限元模型

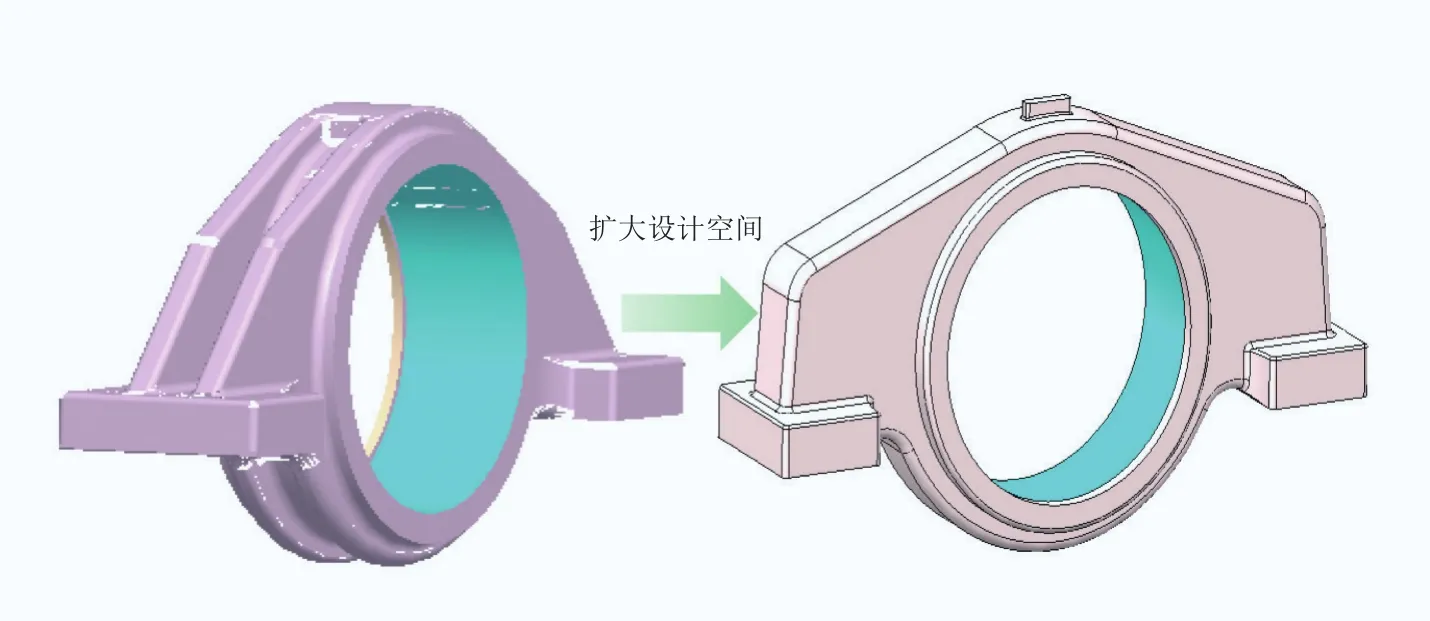

一、定义设计空间

针对初始几何模型,进行了设计空间扩大,得到主轴承座优化基础模型。增加设计空间,能增加最优传力路径的可能解,对得到创新性的设计结果有很重要的意义。

二、主轴承座载荷及边界条件

主轴承座优化分析采用Abaqus软件,如图3所示建立了完整的传动链系统模型:以轮毂中心为加载点,通过刚性单元耦合至主轴端面;主轴承用GAP单元模拟;主轴承座采用C3D4单元,考虑到以主轴承座为主要分析对象,对网格进行细化;约束前机架底部所有自由度。

图1 拓扑优化流程

图2 主轴承座优化几何模型

图3 主轴承座优化分析有限元模型

表1 极限载荷工况

主轴承座拓扑优化

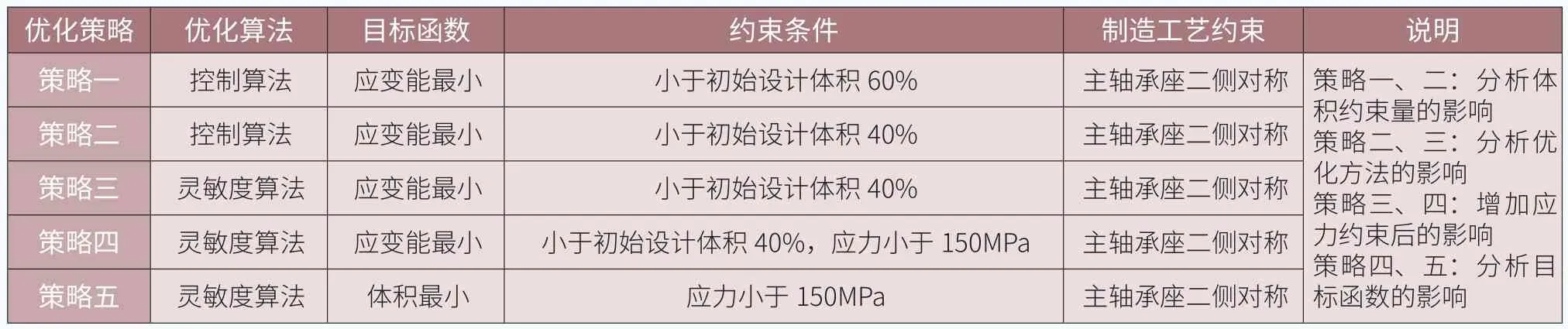

一、 拓扑优化策略

Tosca采用数学规划方法,通过求解灵敏度构造近似显示模型,采用小步长迭代找到最优解,是目前工程上一种高效、稳健的优化方法。本文采用该方法进行拓扑优化处理,优化目标为应变能最小或体积最小。

为了分析优化算法、目标函数及约束条件对拓扑优化结果的影响,本研究设置了五种不同优化策略。主轴承座材料QT350,屈服强度200MPa,考虑安全系数1.1,许用应力181.8MPa。为提高优化效率,采用的是一次单元,所以应力约束取值小于150MPa。

二、拓扑优化结果

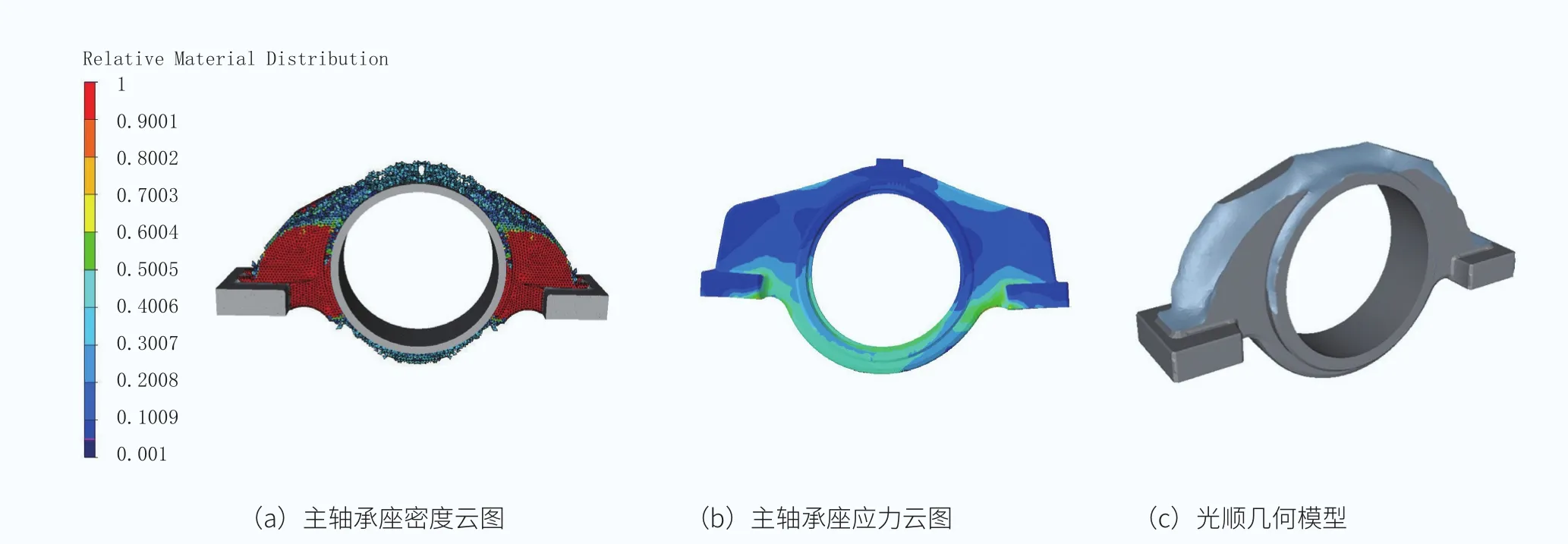

图4 优化策略一流程计算结果

图5 光顺几何模型(策略二)

图6 光顺几何模型(策略三)

图7 光顺几何模型(策略四)

表2 拓扑优化策略

(一)优化结果分析

优化策略一的流程计算结果如图4所示。由图4(a)和(b)可知,材料密度较高的红色区域为承载较大区域,优化过程中进行了保留或加强;材料密度较低的蓝色区域为承载较小的区域,材料被去除,优化模型体现了清晰的传力路径。

(二)优化结果对比

策略一、二的优化结果见图4、图5,在同样的控制算法、应变能最小目标下,体积降低量多的策略二优化出了减重孔,该策略对筋板的材料分布也有一定影响,但对整体拓扑结构无影响,其优化结果优于策略一。

图8 光顺几何模型(策略五)

图9 重构后主轴承座三维模型

表3 主轴承座优化前后强度和刚度对比

表4 主轴承座优化前后重量对比

策略三的优化结果见图6,在相同的目标和约束条件下,控制算法的优化结果和灵敏度算法优化差异不大,二者优化效率相当,15轮收敛。但是控制算法只能对体积进行约束,无法添加应力等约束条件。

策略四的优化结果见图7,考虑应力约束后,筋板材料去除量减少。为了满足体积降低约束,增加了下筋板材料的去除量。该策略优化效率较低,50轮迭代后收敛。

策略五的优化结果见图8,在体积最小的优化目标下,优化结果更彻底,增加了下筋板材料的去除量,但部分区域重构困难。该策略优化效率太低,78轮迭代后收敛。

综合以上优化结果可知,主轴承座上下筋板大部分材料被去除,而主轴承座两边与基座连接处材料基本都得以保留。根据分析结果,上下筋板都采用双筋、减重孔方式重新构建主轴承座三维模型,如图9所示。

局部形貌优化和参数优化

针对重建的几何模型,对局部应力超标的区域进行应力集中优化,采用形貌优化的方法,增加筋板与基座斜度,下筋板与基座采用多段圆弧过渡等,有效降低了局部应力集中系数。另外,为进一步挖掘减重空间,对于加强筋板厚度进行手动参数调节优化,最终模型静强度和疲劳计算满足设计要求。

由表3和表4可知,优化后的主轴承座强度最大应力略有增加,但仍然小于材料的屈服极限181.8MPa(考虑1.1安全系数),强度满足要求;优化后的结构应力集中有明显改善,应力梯度和分布更加合理,能够更好地适应载荷变化;优化后的主轴承座减重430kg,降幅达到15.75%,达到了轻量化的目标。同时,优化后的主轴承座结构更加简单,有利于更好地保证主轴承座铸造工艺质量,减少铸造缺陷。

结语

本文采用Tosca拓扑优化辅助局部形貌优化和参数优化的方法,对某型机组主轴承座进行了轻量化设计优化。优化后的模型强度满足设计要求,并且实现了在原主轴承座基础上减重15.75%,改善了连接处的应力集中状态,使结构具有更强的载荷适应性。本文研究为整个拓扑优化过程达到主轴承座轻量化的目标,提供了一套完整的拓扑优化思路,并可推广到其他结构件的优化设计中,对机械结构件优化设计具有一定的指导意义。