叶片开缝对单叶片泵径向力的影响

2020-10-16施卫东李林建许荣军王斌谭林伟周岭

施卫东,李林建,许荣军,王斌,谭林伟,周岭

(1. 江苏大学国家水泵及系统工程技术研究中心,江苏 镇江212013; 2. 南通大学机械工程学院,江苏 南通226000; 3. 蓝深集团股份有限公司,江苏 南京 211500; 4. 安徽富乐泰水泵系统有限公司,安徽 宁国242300)

单叶片离心泵又称单流道泵,从叶轮进口到叶轮出口由一个叶片形成单一流道,适用于输送大颗粒或纤维状物质,无堵塞和抗缠绕是其最大的特点,且高效区宽、效率较高、功率曲线平坦,适用范围广泛[1].但由于单叶片离心泵单流道结构的不对称,在运行过程中使水力流动不对称,易产生较大的径向力,使得泵运行的稳定性较差[2].

导叶式离心泵因其叶轮、导叶等水力部件的完全对称性,径向力往往较小[3-5].蜗壳式离心泵中的螺旋压水室是按设计流量设计,液体在叶轮周围压水室中的速度和压力是均匀的,此时理论上无径向力作用,但当偏离设计工况时,流场结构的对称性被破坏,产生较大的径向力[6-7].GUELICH等[8]在其综述中认为,叶轮圆周压力分布不均匀、叶轮-蜗壳(导叶)的动静干涉作用、叶轮或导叶的形状形式、几何参数以及运行工况等是径向力产生的原因.BENRA[9-10]采用CFD与PIV相结合的方法,运用位移传感器测量了单叶片离心泵叶轮的水力诱导振动,提出径向力产生的主要原因是泵结构的圆周非对称及液体在流道中流动的非对称.

文中选用一台功率2.2 kW的单叶片离心泵为研究对象,运用ANASYS CFX软件对水力模型进行数值模拟,分析其内部流场规律.对模型泵进行性能试验测试与模拟结果进行外特性数据对比,提出一种平衡单叶片泵径向力的新方法,为后续研究提供一定的参考.

1 几何模型

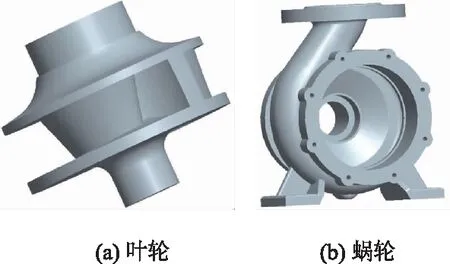

选用的2.2 kW单叶片离心泵的设计性能参数分别为流量Qd=20 m3/h,扬程H=11 m,转速n=2 940 r/min.该泵几何参数分别为叶轮进口直径Ds=45 mm,叶轮出口直径D2=125 mm,叶轮出口宽度b2=30 mm,叶片包角α=360°,叶片出口安放角β2=18°,蜗壳基圆直径D3=135 mm,蜗壳进口宽度b3=46 mm. 单叶片离心泵叶轮及蜗壳的设计由速度系数法确定基本参数,并根据工艺制造,利用三维建模软件等比例建立模型.图1为该泵的叶轮与蜗壳三维模型.

图1 叶轮与蜗壳三维模型Fig.1 3D models of impeller and volute

2 数值计算

2.1 计算模型

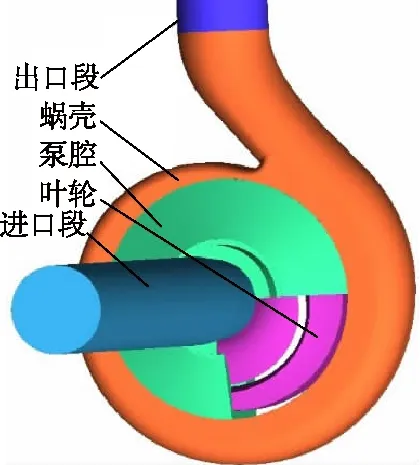

采用NX10.0软件对模型泵进行抽取流体区域处理.计算域包括进口段、叶轮、泵腔、蜗壳、出口段,如图2所示.为了保证数值计算的稳定性和流动发展的充分性,进出口段长度延伸为进出口管径的5倍.

图2 计算模型Fig.2 3D model of fluid domains

2.2 网格划分与无关性检验

利用ANSYS ICEM软件对计算域进行网格划分.考虑到在叶片上开缝间隙较小,为了保证整体网格的质量,采用全六面体网格对计算区域进行划分并对局部间隙进行加密.

为保证计算结果与网格数量N的无关,以额定点扬程H为指标对网格进行无关性检验,不同网格数方案时泵的扬程如表1所示.

表1 网格无关性分析Tab.1 Analysis of mesh-size independency

由表1可以看出,当网格数N达到1 457 264时,扬程变化小于0.02 m,最终选择整体计算域网格数为2 727 422,所有网格质量均高于0.4,叶轮近壁区、蜗壳近壁区的Y+值分别为73,85.叶轮网格和整体计算域网格如图3所示.

图3 计算域网格Fig.3 Grids in computational domains

2.3 计算方法及边界条件

应用ANSYS CFX17.0软件进行流场计算,采用标准k-ε湍流模型,同时速度和压力采用Rhie Chow Option算法进行耦合[11],计算域中叶轮设置为旋转域,进口段、泵腔、蜗壳和出口段设置为静止域.静止域和旋转域之间采用冻结转子(Frozen Rotor)进行过渡.考虑叶轮前后盖板的旋转作用,泵腔内壁面设置为旋转壁面,壁面采用无滑移边界处理,近壁区选用scalable壁面函数.由于模型泵材质为铸造灰铁,计算区域壁面设置50 μm的粗糙度.收敛精度设为10-4,参考压力设为1.013×105Pa,进口设为总压边界,相对大气压为0,进口湍流密度设为5%,出口设为质量流量出口.在非定常计算时,旋转区域和静止区域之间的交界面采用Transient Rotor Stator设置,叶轮每旋转3°为一个时间步长,总共计算5圈.

3 试 验

为了验证数值计算方法的正确性和减少不同开缝方案的试验次数,对原模型进行外特性及径向力试验.试验在江苏大学机械工业排灌机械产品质量监督检测中心(镇江)开式试验台上进行,试验台精度为二级.径向力试验方法是在轴承座安装微型测力传感器,采用HSJ2010水力机械综合测试仪采集叶轮径向力,径向力测试结构及原理示意如图4所示.在轴承外环布置3个微型测力传感器,外环与轴承座环之间间隙为1 mm.泵旋转时,传感器支撑泵转子系统,将所测得的瞬态力转换为动态电压信号输出给数据采集系统.

图4 径向力测试原理及传感器结构图Fig.4 Principle diagram of radial force testing and pictures of sensor structure

由各传感器所得数据计算径向力为

(1)

式中:Fx,Fy分别为径向力的x分量和y分量;α为径向力x方向与y方向的夹角.

4 结果与讨论

4.1 数值计算与试验结果分析

采用全流场数值计算可获得单叶片离心泵内部的流场分布,通过对叶轮所有过流表面求积分即可获得叶轮所受径向力.叶轮表面作用力主要有正压力和黏性力,但黏性力对径向力的积分结果为小量,计算径向力时忽略黏性力作用.径向力的计算公式为

(2)

式中:F为径向力;p为作用于叶轮表面A的压力.

分别对叶轮前盖板、后盖板、叶片进行积分计算,采用量纲一化系数CF表示,即

(3)

式中:F为所受径向力;ρ为密度;u2为叶轮出口圆周速度;D2为叶轮外径;b2为叶轮出口宽度.

将试验和数值计算的扬程-流量曲线进行对比,如图5所示.可以看出,在整个流量工况范围内,计算值与试验值变化趋势基本吻合.最大偏差为7%,出现在大流量区域,平均偏差为4%.表明该计算方法能较为准确地反映泵内流动实际情况.

图5 扬程曲线对比Fig.5 Comparison of experimental and predicted H-Q curves

为了进一步验证数值模拟的准确性,比对额定流量下径向力的分布情况,如图6所示.由于实际试验过程中转速过高,泵的振动会加剧,使得测力传感器与轴承外环接触,导致传感器无法正常工作,因此文中试验过程中泵的转速为2 000 r/min,文献[10]表明径向力大小与转速平方成正比,量纲一化系数CF不受转速影响.根据径向力x和y方向的分量的计算值和试验值对比,在整个时域图的分布范围内,径向力计算值与试验值的趋势吻合.

图6 径向力x和y方向分力时域图Fig.6 Time domain diagram of radial forces in x and y directions

4.2 流量对单叶片离心泵径向力的影响

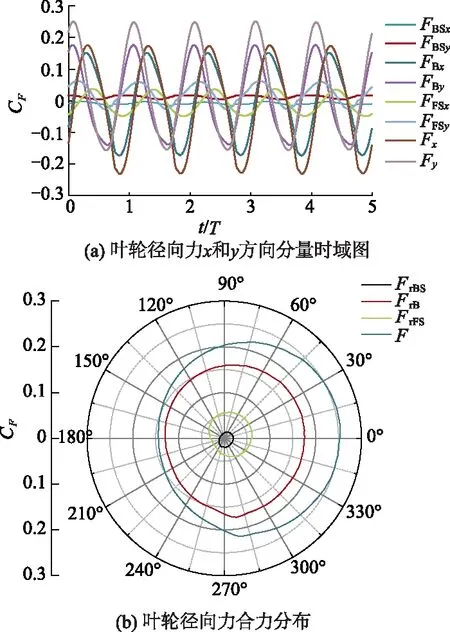

图7为额定工况时叶轮的径向受力情况,图中下标BS表示叶轮后盖板,FS表示叶轮前盖板,B表示叶片,x,y分别表示所受x或y方向的分力,Fr表示径向合力,F表示叶轮整体合力.

由图7可以看出,后盖板所受径向力在整体径向受力中占比较小,叶片所受的径向力明显大于其他部分.单叶片离心泵叶轮所受径向力的主要原因是叶片工作面与背面的压差所致.因此平衡单叶片离心泵的径向力的主要途径是减小叶片工作面和背面的压差.

图7 额定流量工况下叶轮径向力的变化Fig.7 Variation of radial force on impeller at duty point

图8为该单叶片离心泵在额定转速2 940 r/min时不同流量工况下的径向力时域变化.由图8a,b可以看出:径向力的x和y分量均随流量的增大而减小,但不同流量工况点的峰值相位发生了变化,径向力x分量峰值随流量增大向右移动,而径向力y分量峰值向左移动;在叶轮旋转一圈过程中,在150°~330°内径向力随流量增大而增大,而其他范围内径向力随流量减小而增大.由图8c可以看出:叶轮径向力的合力从小流量到大流量工况逐渐减小,径向合力的幅值变化明显,0.6Qd工况下径向力幅值最大,对比额定流量工况,其值增大了20%,较1.4Qd工况增加了40%.由图8d可以看出,0.6Qd工况径向合力的偏心距明显大于1.0Qd和1.4Qd工况,小流量工况下径向合力曲线呈扁圆状,大流量工况下径向合力曲线呈较规整的圆形.这也说明泵运行在小流量工况时,在一个旋转周期内,径向合力呈现较明显的交变变化,离心泵叶轮承受周期性的偏心径向力作用.泵叶轮交变力的加载易使泵在运行时振动强烈、噪声加剧,并交变力的作用将加速泵轴等零部件的疲劳破坏.因此研究离心泵中径向力的变化规律对于泵在小流量工况下运行的稳定性及安全性有重大的意义.

图8 不同流量工况下叶轮所受径向力Fig.8 Radial force on impeller at different flow rates

4.3 叶片开缝对单叶片泵径向力的影响

由上述分析可知,单叶片泵叶轮产生较大径向力的主要原因是叶片工作面和背面的压差,因此,可采用在叶片上开缝平衡单叶片泵径向力方法.在保持该单叶片泵设计参数不变的情况下对单叶片泵的叶片进行开缝处理,缝隙宽度为1 mm.叶片开缝方案如图9所示,其中KF1,KF3和KF2分别表示叶片上0°,90°和270°开缝位置.

图9 叶片开缝方案初始时刻所处位置示意图Fig.9 Schematic of three slot positions on hub

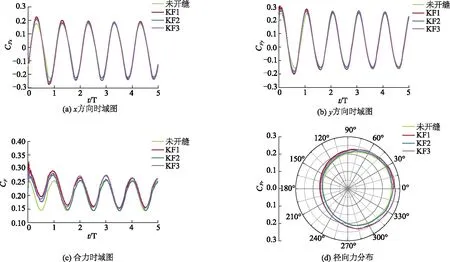

额定工况时不同开缝位置叶轮所受径向力如图10所示.

图10 额定流量工况下不同开缝位置叶轮所受径向力Fig.10 Radial force on impeller at three different slot positions at duty point

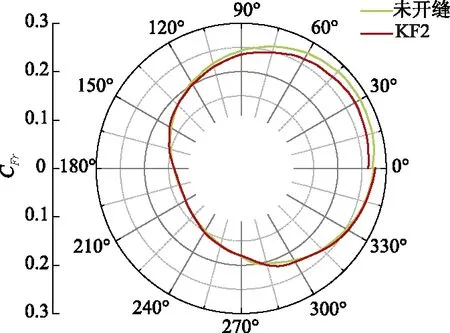

由图10可以看出:4组方案在x和y方向时域图的峰值基本一致,其中在叶片上0°和90°和方向位置开缝对径向力的减小并没有明显的作用,但是在叶片上270°方向开缝对径向力有一定的削减作用;根据径向合力的变化,由于第一个周期内的数据并没有稳定,因此第一个周期的数据与其他4个周期差别较大.根据第二个周期到第五个周期,KF2的径向力峰值明显小于其他2组开缝情况,比未开缝时径向力略小(见图10c); KF1的偏心情况较为严重,KF2的偏心情况和未开缝时的基本一致,这说明在叶片前缘开缝对径向力的降低效果不明显(见图10d).

由以上分析可知,泵在小流量工况时径向力的峰值最大.为了分析小流量工况运行时叶片上开缝对径向力的影响,对0.6Qd工况时的KF2和未开缝情况进行对比,如图11所示.可以看出,KF2比叶片未开缝时径向力偏心距小,这说明在叶片上开缝对径向力有一定的削减作用,但是叶片上开缝的位置对径向力的削减程度影响较大.

图11 0.6Qd工况下叶轮所受径向力合力分布Fig.11 Polar plot of radial force resultant on impeller at 0.6Qd

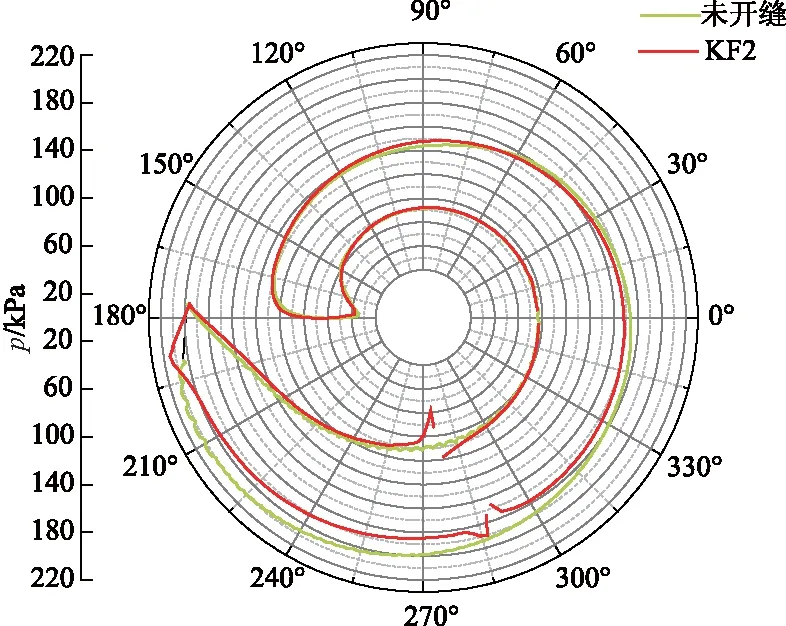

为了进一步探究叶片开缝对叶片上工作面和背面压力分布的影响,对额定流量工况下KF2和未开缝情况的叶片压力分布做了对比,如图12所示.可以看出:在0°~360°内,KF2和未开缝时叶片吸力面的压力分布基本一致;在0°~180°内,叶轮压力面压力分布曲线高度重合;在180°~360°内,KF2压力分布曲线整体向内移动,即叶片压力面中部至尾缘部分所受压力降低.单叶片泵叶轮工作时,叶片前缘至中部压力较小,而叶片中部至尾部承受较高压力.KF2中的叶片开缝形式对单叶片泵叶片尾缘工作面处的高压区域起到削减压力作用,进而减小了叶片工作面和吸力面的压差,降低了叶片中部至尾部的径向受力.

图12 额定流量工况下叶片压力分布曲线Fig.12 Polar plot of pressure on blade pressure and suction sides at duty point

5 结 论

1) 整个叶轮区域内,后盖板对径向力的影响特别小,基本可以忽略不计,叶轮前盖板对叶轮径向力也有重要影响,叶轮上叶片的径向力最大,叶片上径向力主要是由于叶片工作面和背面的压差导致.

2) 流量对单叶片泵的径向力有着显著的影响,随着流量的减小,单叶片泵的径向力会持续增大,当流量为0.6Qd时单叶片泵的径向力的偏心距最为显著.

3) 叶片上不同的开缝位置对径向力的影响各不相同,越靠近叶片尾缘位置,对径向力的削减作用越显著.