用正反循环钻井方式在盐穴储气库腔底堆积物上成孔思路浅析

2020-10-15付潇陈新勇张娅楠张亚辉李毅

付潇,陈新勇,张娅楠,张亚辉,李毅

(渤海钻探工程技术研究院,河北任丘062550)

我国东部的盐穴储气库,盐层呈层状分布,含多套泥质夹层。溶腔后不溶杂质含量高,腔底沉积较厚不溶物,导致卤水不能排完,损失了大量库容。可在不溶物中钻出一个孔眼,将排卤管柱下至井底排出残留卤水,以减小库容损失。由于腔体体积较大,常规正循环钻孔眼时井底堆积物不易带出井口,且停止循环后,岩屑沉降,易将钻出的井眼埋掉,本文提出一种通过将正循环钻井和反循环携砂相结合的方式在腔底沉积物上形成一个稳定孔眼的新思路。

1 工作原理

通过压缩机将空气通过气水龙头注入双层钻杆内外管之间的环空,气体经双层钻杆底部的混合器喷入内管水眼形成气泡,气泡沿内管水眼上升,同时膨胀,在双层钻杆水眼内形成低密度的气水混合液。钻柱与井壁环空的钻井液密度相对较高,钻柱与井壁环空的钻井液液柱压力大于钻柱内水眼的钻井液液柱压力,环空钻井液从钻头水眼处进入钻柱内水眼,形成反循环流动,同时把井底岩屑带出地表,沉淀后的钻井液再注入钻柱与井壁环空内,不断循环形成连续钻进,这个过程就是反循环钻进过程。

2 不溶物上成孔技术思路

2.1 井概况

以某盐穴储气库井为例,该井注气排卤期间,注气压力13~14.6MPa,注气温度20~30℃,后由于发现中心管漏气,停止注气排卤作业。共注入298.87×104m3天然气,排出卤水17010m3。

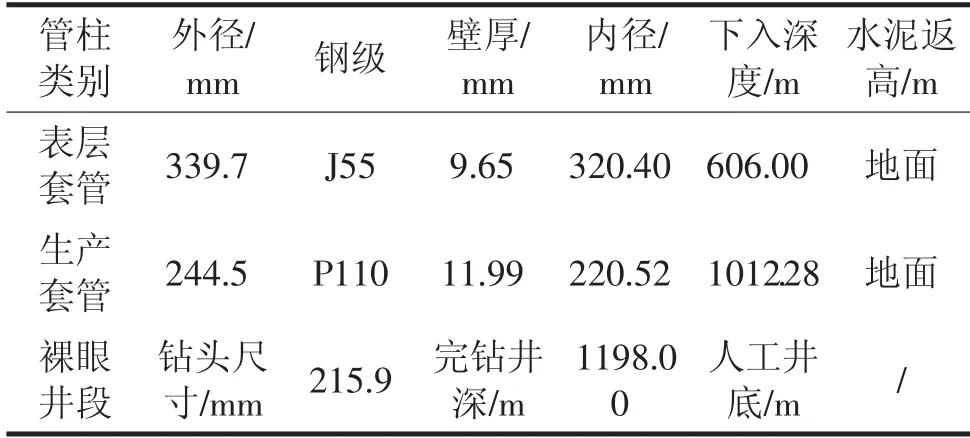

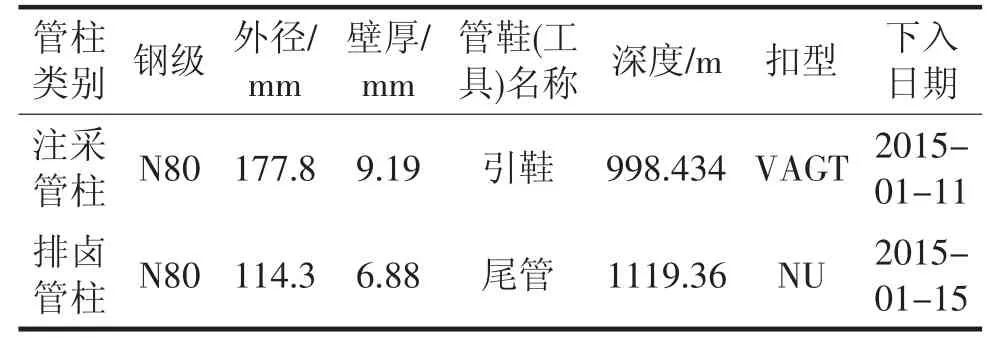

2.1.1 井筒情况,见表1 和表2。

表1 井身结构数据表

表2 完井管柱数据表

2.1.2 腔体情况

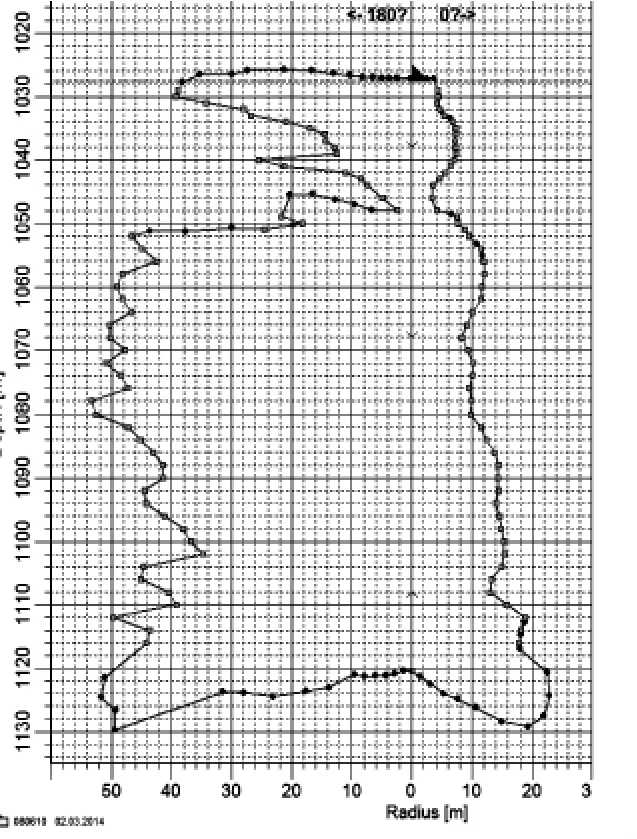

该井经10 次造腔后,目前井眼轴线上腔顶1028m,腔底1164m,井眼轴线上不溶物顶面深度1120m,腔顶到沉积物顶面高度约92m,沉积物厚度约44m,见图1。

2.1.3 造腔段岩性

该井的盐层段为995.8 ~1198m,厚度为202.2m,其中共存在13 层泥质夹层,累计厚度22.6m,泥质夹层所占比例11.2%,其中最大夹层厚度3.0m,最小夹层厚度0.8m,泥质含量变化为2.9%~99.8%,造腔段1028~1164m 井段。

溶腔后腔底不溶物主要成分为:表层泥岩和盐结晶混合形成的一层絮状物,下部泥岩、盐结晶和未溶解的盐岩。

2.2 技术难点

1)空腔段长度92m,成孔过程中钻具重入难;2)饱和盐水下钻具腐蚀严重;3)成孔过程中井壁可能容易垮塌、蠕动等;4)后期排卤过程中孔眼易垮塌埋管柱。

2.3 技术方案

2.3.1 钻机选型

根据沉没度计算和其它反循环施工井情况,本井推荐双壁钻杆下深250m 能满足施工要求。

图1 最后1 次声呐测腔形体力

钻具组合:215.9mm 专用钻头+158.75mm 钻铤×3 根+127mm 钻杆+双壁单流阀+127mm 混气器+139.7mm ×127mm 双壁钻杆转换短节+139.7mm 双壁钻杆×250m+139.7mm 方保接头+六方双壁钻杆+双壁气盒子。

1)钻柱悬重:139.7mm 双壁钻杆按550kg/根计算:(59kg/m×250m+29.03kg/m×890m+111.8kg/m×27.3m)×0.00981=428.1kN;2)下排卤管柱时:177.8mm套管下深1000m,114.3 油管下深1163m。悬重:38.692kg/m×1000m×0.00981=379.6kN;18.75kg/m×1163m×0.00981=213.9kN;3)ZJ20钻机大钩载荷为:1350kN,钻机安全系数:1350/428.1=3.15>1.25。

2.3.2 设备配套及连接

在扣除管路沿程损失的情况下,通常按每0.1MPa 压力气举7~9m 来计算混合器的下入深度。当混合器需下入250~400m 时,空压机的压力级别约为4 ~7MPa。双壁钻具下深在200 ~250m 时,选用WF5/40B 型空气压缩机较好,若用大气量且环空液位较低的情况下S10/150 型压缩机较好。在实施反循环成孔过程中配套设备为:空气压缩机2 台(备用1 台),储气罐、双壁注气接头,双壁方钻杆,双壁钻杆,混气器,35MPa 高压软管。现场设备按钻具一次入井既能进行正循环又能进行反循环连接。

2.3.3 拆井口、起管柱

依次拆除采气树,解封井内封隔器,拆除注采套管头,起出114.3mm 排卤管和177.8mm 注采管。每起出3 柱114.3mm 造腔内管或177.8mm 造腔外管时向井内灌满一次饱和盐水。

2.3.4 安装井口防喷器

井口安装一个双闸板:2FZ35-21,一个为全封闸板,另一个为变径闸板(可封127mm 钻杆和139.7mm 双壁钻杆环空)。

2.3.5 试运转

成孔施工过程中使用原井饱和卤水作为钻井液。

1)正循环试运转:组合好钻具下钻至沉积物顶部5~8m,地面管汇按正循环连接,开泵试运转,顶替井筒内柴油。

2)反循环试运转:地面管汇按反循环连接,开动空气压缩机往井内注入压缩空气,产生气举反循环流动,根据井深调整供气量,使之达到最大排液量,充分发挥反循环的效率。

2.3.6 钻引导孔眼

循环系统按正循环连接,钻头不安装喷嘴,开泵,开转盘,轻压慢钻,每钻进1~2m 起钻,通井重入原井眼,反复冲洗,使孔眼形成V 型。钻进参数:钻压5~10kN,转速40~50r/min,排量20~28L/s,泵压≤6MPa。

2.3.7 成孔

1)循环系统按正循环连接,每钻进2~3m 后起钻至上方空腔内,反复起下2~3 次;

2)若每次起下都能重入至原井眼井底深度,则说明原井眼无岩屑堆积,可重复步骤1)完成成孔作业;

3)若重入时不能重入至原井眼井底深度,则说明井底有岩屑堆积,仅采用正循环工艺无法完成在井底堆积物上成孔作业,需转换为反循环携砂作业。观察振动筛处返浆情况,返浆逐渐从浑浊变清澈后再次短起下若能重入到原井眼井底,表明此时井底携砂干净,转换成正循环,重复以上步骤,直至形成稳定孔眼。

3 结论

1)盐穴储气库因其盐层泥质夹层较多、不溶杂质含量较高,溶腔时大量不溶物沉淀后堆积在腔底,大量卤水聚集在不溶物孔隙中无法排出,库容损失较多;2)气举反循环技术在地热井中应用较多,但国内外尚未见应用于盐穴储气库中的报道;3)本方案为增加盐穴储气库库容提供了一种新的思路方法,但尚未进行现场试验论证,可能存在许多考虑不足之处;4)由于反循环时钻杆外部的卤水是自上而下经钻头流入钻杆内,可能造成孔眼井壁垮塌,无法形成稳定的孔眼;5)即使无法形成较深的稳定孔眼,但该方案也能增加排卤管下入深度,排出部分沉积物顶部残留的卤水,增加部分库容。