基于FLAC3D的车场支护方案数值模拟

2020-10-15赵立新甄创家

赵立新,甄创家,张 斌,李 烁

(1.宁夏王洼煤业有限公司王洼二矿,宁夏 固原 756505;2.安徽理工大学 土木建筑学院,安徽 淮南 232001)

1 工程概况

根据地质勘探报告,王洼二矿21采区下部车场巷道总长381.2 m,自东往西分别穿五煤、泥岩、八煤、细粒砂岩、中粒砂岩,底板大部分为黑灰色泥岩。巷道自左向右倾斜,倾斜角度为4°~11°,埋深为580 m。21采区下部车场为21采区回风、辅助运输服务,自东往西分别为穿煤段、穿泥岩段、穿细粒砂岩段、穿中粒砂岩段。

2 计算条件与工况划分

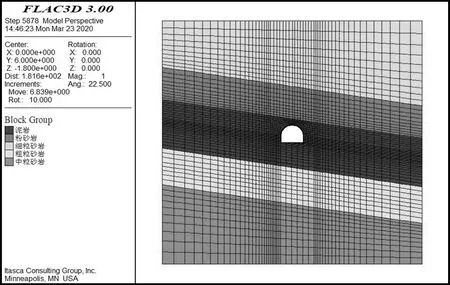

模型尺寸为60 m×60 m×12 m,模拟岩层自左向右倾斜9°,分为6层,共有36 780个网格、41 635个节点[1]。分别模拟了穿煤段、穿泥岩段、穿细粒砂岩段、穿中粒砂岩段4种工况,其中穿泥岩段模型网格划分,见图1。21采区下部车场模拟开挖距离为12 m,根据21采区下部车场掘进作业规程,开挖步距初定为2.4 m/d,全程开挖5步[2]。数值模型采用FLAC3D软件中莫尔-库伦(Mohr-Coulomb)屈服准则[3]。各岩层力学参数见表1。

图1 穿泥岩段网格划分

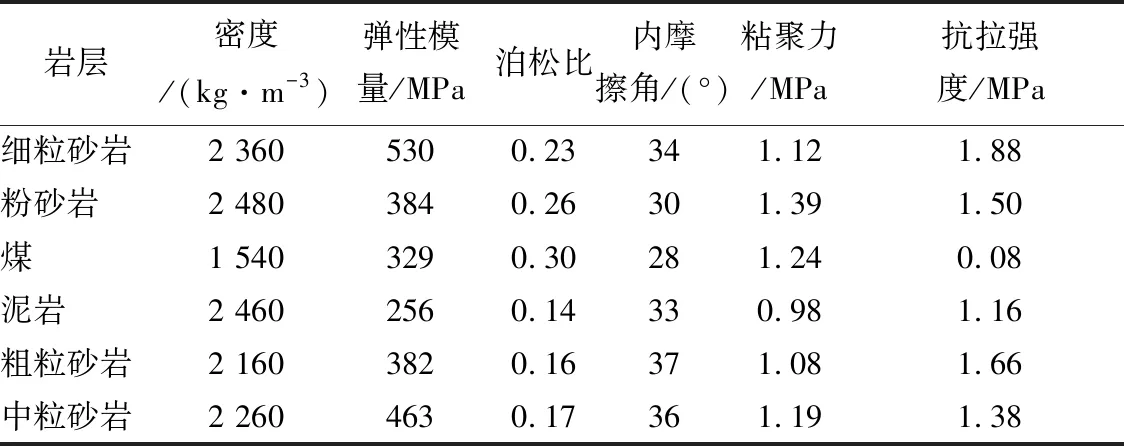

表1 模型中岩石力学参数

3 模拟原支护方案

为了更直观地观察原支护方案的作用效果、了解该支护方案的缺陷以及在该支护下巷道的变形破坏特征[4]。分别对4种穿层巷道的原有支护进行模拟[5],见图2。

图2 原支护方案

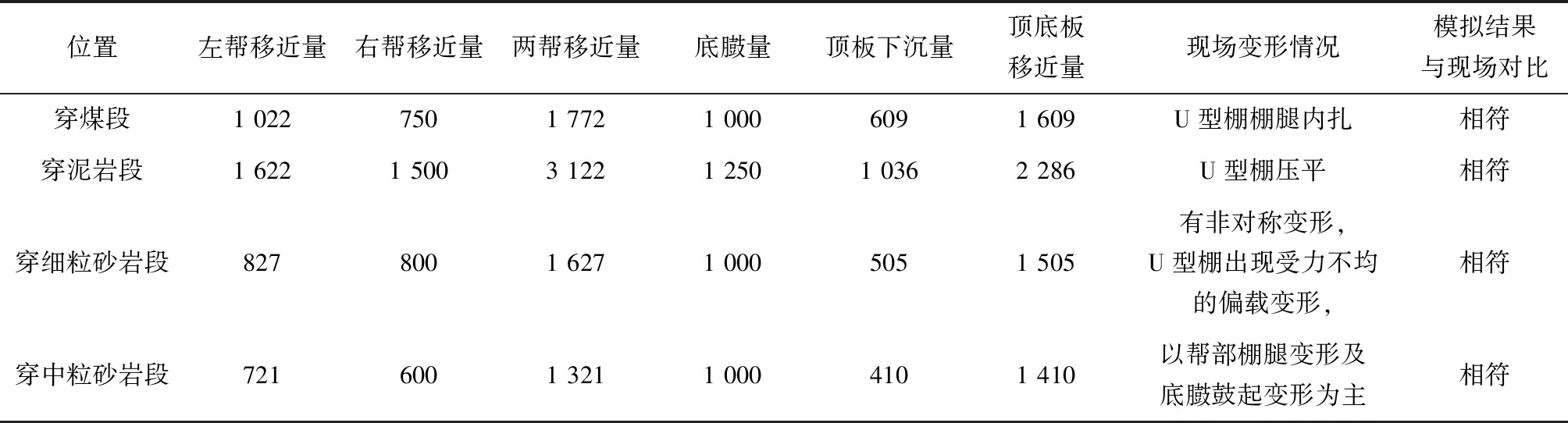

在原支护方案下,巷道各穿层段围岩变形量见表2。

表2 各穿层段围岩数值模拟变形量 单位:mm

以上模拟结果与现场围岩变形破坏特征、变形量基本吻合,印证了模型中岩体参数的选取基本正确。其中穿泥岩段巷道变形最大,因此,本文采用穿泥岩段模型来比选最优支护方案。

4 模拟新支护方案

21采区下部车场模拟中拟选用4种新支护方案,其支护形式见表3所示。

表3 各支护方案

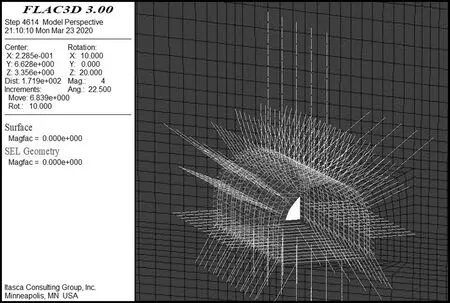

其中新支护方案3为通过注浆加固改变围岩岩性,以提高围岩的可锚性。注浆后的围岩参数由前期试验选取。新支护方案3的支护断面见图3。

图3 新支护方案3

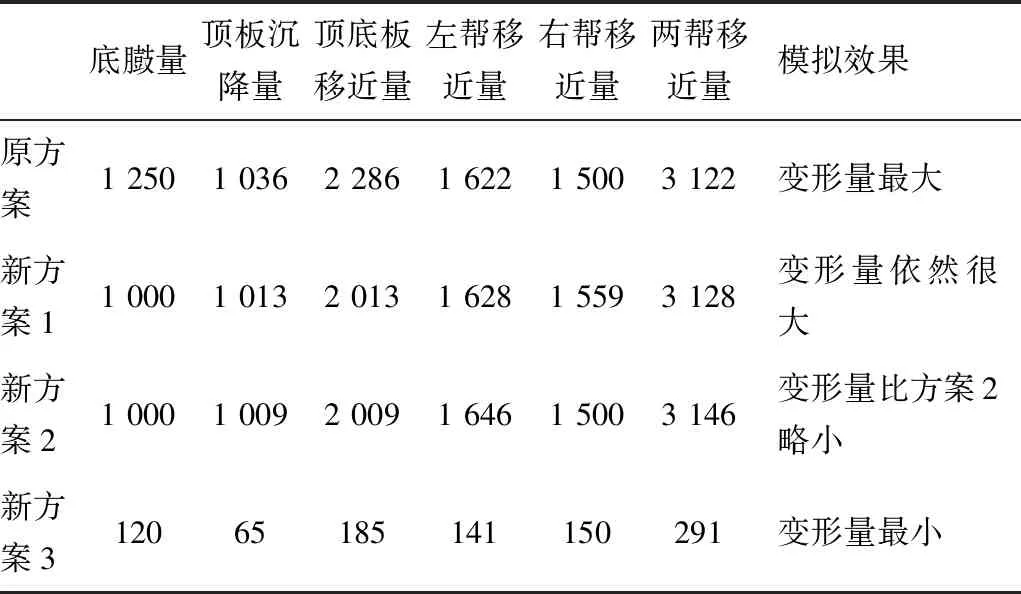

4种支护方案中巷道围岩变形量见表4。从各变形量看,新方案3控制效果最好。

表4 4种新支护方案下巷道围岩的变形量值 单位:mm

5 结 论

1)类似 21采区下部车场这种穿层巷道,可以通过模拟不同穿层段的支护效果,并与现场变形情况对比,判断岩体参数选择的合理性。然后选择最大变形量地段(本文为泥岩段),根据优化的岩体力学参数建立支护方案的比选模型。

2)模拟中发现,与东部矿区不同,西部侏罗系泥质软岩巷道在原支护上添加结构补偿锚索,并不能及时有效的控制或降低泥岩巷道的变形量及变形速度,及时对原支护结构稳定性有所优化,泥岩巷道的竖向位移仍然很大。应从提高泥岩耐崩解性的角度考虑如何提高地质软岩工程的稳定性。

3)通过模拟看出,注浆加固支护方案控制泥岩巷道变形效果最好,后期可以针对性地研究一些防止围岩泥化的注浆材料。

[ID:010183]