碳纳米管混凝土与锈蚀钢筋的粘结性能试验研究

2020-10-15姜锦磊

尹 鹏,孙 敏,姜锦磊

(苏州科技大学 土木工程学院,江苏 苏州215011)

美国学者曾用五倍定律形容锈蚀钢筋对混凝土结构的影响,反映出腐蚀对结构有着巨大的影响。早在20世纪60年代,在美国旧金山曾建造一座San Mateo-Hayward跨海大桥,由于地处浪溅区的原因,桥体的预制横梁很快遭受到了侵蚀,结构仅使用近20年,人们就耗费巨资维修。2017年由苏州交通工程试验检测中心有限公司监测的郭巷大桥,拱桥的两侧的栏杆出现了不同程度的露筋锈蚀破坏状态(见图1)。同样位于木林路的西穆桥在底板出现0.015 m2露筋锈蚀(见图2),可以发现两者的钢筋出现锈蚀,混凝土剥落间接地造成了结构承载力的下降。刘西拉[1]认为耐久性的好坏,首先应该满足设计使用年限,其次不要花费大量的财力物力去维修以保证使用安全、美观及功能。

Mangat和Elgarf[2]通过改变钢筋的锈蚀率,研究钢筋在锈蚀0%~5%范围内,钢筋与混凝土的粘结改变,结果表明,在0.4%锈蚀率时,钢筋与混凝土粘结有了一定的提升,此时内部裂缝小于0.05 mm;但随着锈蚀率的提升,混凝土与钢筋的内部裂缝越大,会影响两者的粘结作用。Palsson和MIRZA[3]从一座废弃的钢筋混凝土桥中获取了大量的锈蚀钢筋,并将这些钢筋按锈蚀划分等级;然后进行试验,结果表明,锈蚀钢筋会随着锈蚀率的提高,结构主体的延性会越来越差。王庆霖[4]通过8根梁模拟不同部位和不同锈蚀长度的粘结效果,验证了严重锈蚀的钢筋,粘结力基本上会消失。王军强[5]从自然环境锈蚀下桥梁结构中提取了133根钢筋,研究钢筋的力学性能试验,表明锈蚀率越高,钢筋的延性下降得越快,而脆性也会随着锈蚀率的增加而增加。

工程上随着钢筋混凝土使用年限的增长,专家研究的重点转移到钢筋遭受腐蚀后与混凝土之间的粘结力上,混凝土中的钢筋在遭受氯离子的侵蚀后,会削弱钢筋的有效截面面积,严重时会产生锈坑,会使钢筋出现应力集中现象,在疲劳荷载不断作用下,会加速腐蚀介质的渗透,使结构的抗疲劳能力下降,紧接着基体出现剥落,最终导致结构的损伤破坏,大大缩短了结构的使用寿命。

图1 栏杆露筋锈蚀

图2 底板露筋锈蚀

而纤维的加入,一定程度上能够填充水化物之间的缝隙,间接地阻止了氯离子的侵蚀,形成了一层保护膜作用。制备纤维混凝土不仅会减少粘结时间,而且提高混凝土的抗拉强度,增强变形能力,同时可以阻止氯离子的侵蚀,一定程度上提升了耐腐蚀性能,成为了具有研究前景的方向。

Windle等人[6]通过制备碳纳米管和聚乙烯醇复合型薄膜,并且测试了力学性能,发现结果与加和定律十分吻合。邓轶涵[7]通过制作42个拉伸构件,研究不同掺量的聚乙烯醇在水泥基中对钢筋粘结性能的影响,结果表明聚乙烯醇的掺量为1.17%,水泥复合材料与钢筋的粘结强度最大。高向玲[8-9]在高性能混凝土中分别添加0.2%碳纤维、0.3%钢纤维,以及两者混杂的纤维;经试验表明,前期加0.2%碳纤维的混凝土的粘结性能高于加两者混杂纤维的,但在后期混杂纤维的粘结性能则优于单掺0.2%碳纤维的。李宁宁[10]指出掺入纳米粘土后混凝土试件中钢筋锈蚀率明显降低,主要原因是纳米粘土颗粒的小尺寸效应与填充效应,阻碍了氯离子的渗入进而降低了钢筋锈蚀率。

本文采用的纤维是目前研究较为普遍流行的碳纳米管纤维(CNT),CNT目前被认为是最具潜力的纤维,其不仅拥有稳定的化学性能,而且还拥有抗压强度高、高弹高模、耐腐性好、导电性佳等优点,具有很高的科学研究价值。

Shama Parveen[11]曾将碳纳米管加入到水泥砂浆中,提出了碳纳米管能够填充水泥孔细结构理论,试验结果表明,碳纳米管的加入不仅改善了微观结构,如图3是碳纳米管在微观表现出来的针柱状,能够与水泥产生良好的协同作用。

图3 CNT在水泥基内部分布

1 碳纳米管混凝土立方体抗压强度试验

在进行钢筋粘结性能试验之前,先通过混凝土抗压强度试验进行配合比分析,以及检验混凝土的质量,为钢筋粘结性能试验做好准备。

1.1 试验材料

碳纳米管购于苏州第一元素技术有限公司;其主要参数如下表1所列。

表1 碳纳米管的主要参数

混凝土材料及其参数数据——水泥:42.5号海螺牌普通硅酸盐水泥;沙子:细度模数为2.91,粒径级别为0.4 mm左右;石子:最大粒径25 mm;水:普通自来水;减水剂:本试验所选用的减水剂为金星牌聚羧酸高效减水剂(JX10型),由苏州市金星混凝土外加剂研究所有限公司提供。

1.2 配合比设计

本文中两种混凝土的配合比相同,见表2所列。

其中碳纳米管混凝土中碳纳米管的质量是按照水泥质量的0.3%添加,减水剂是水泥质量的0.1%。以上两种质量百分比都是基于之前试验结论,得出的比较合理的参数值。

表2 混凝土配合比设计 kg/m3

1.3 试块成型

试验中所使用试验模具和试验制备的方法采用《纤维混凝土试验方法标准》(CECS 13:2009)要求,试验中选取100 mm×100 mm×100 mm标准试模,测试立方体抗压强度,每组制备的试件的数量为3个,其中C表示普通混凝土,CFRC表示碳纳米管混凝土,C1、C2、C3分别表示普通混凝土的三个试件,CFRC1、CFRC2、CFRC3分别表示碳纳米管混凝土的三个试件。

C制备过程:首先,将石子、砂子和水泥装进收纳箱中,称取质量,进行1 min的搅拌,然后用电子秤称取减水剂和水,将减水剂加入到称取的一半水中,并用玻璃棒搅匀,倒入搅拌机搅拌1 min,最后将剩下的一半水加入搅拌机里,搅拌 1 min,完成制备过程。

CFRC制备过程:将称取的砂、石及水泥和CNT加入到搅拌机里,搅拌120 s,加入减水剂和一半的水,搅拌60 s,最后将剩下的一半的水在加入搅拌机搅拌1min,完成制备。

1.4 试验加载控制

测试混凝土的立方体抗压强度 (采用无锡东仪制造的DY-2008混凝土压力试验机,见图5),加载速度控制在0.3~0.5 MPa/s,试验过程中保证承压面与试验机压面中心对准,试验的结果保留两位小数。

1.5 试验结果

C和CFRC的破坏形态如图6所示。经过28 d的养护后,在试验过程中,C的侧面随施加荷载的不断加大出现剥落,直至试块碎裂。CFRC从外观看,较普通混凝土颜色要深,随着荷载的提升,侧面一小块整体碎裂,且有伴随几条裂缝的产生,这与纤维发挥作用有关,整体呈现延性破坏。

C经过28 d养护后,立方体抗压强度值达到53.41 MPa;CNT纤维混凝土的立方体抗压强度达到了59.05 MPa,较之C提升了10.6%;单掺CNT对混凝土的强度有很好的增强效果。对CNT能够提升抗压强度的主要原因是CNT属于纳米级纤维材料,它能够填充水泥浆体中的毛细孔,引起混凝土中孔结构改变,增强骨料与水泥浆体的联结。

图5 DY-2008混凝土压力试验机

2 锈蚀钢筋粘结性能试验

2.1 制作锈蚀钢筋混凝土试件

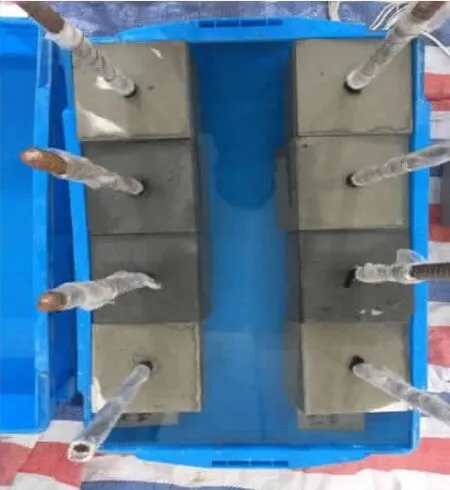

本试验配合比与抗压试验的配合比相同,搅拌工艺与抗压试验搅拌工艺相同,在试件的制作过程中,使用的模具为可拆卸式,在150 mm×150 mm×150 mm试模的两侧中心处对称打一个直径为20 mm的圆孔,如图7所示,将钢筋穿插两个孔之后,将预先制备好的直径为25 mm、长度为60 mm的PVC管与钢筋一起插入试模内。为了防止振捣过程中PVC管滑移,偏离非粘结段,故采用较细的钢丝捆绑外露的钢筋勾拉住内侧的PVC管,达到固定PVC管在加载端起始位置处的目的。

图6 立方体试件破坏形态

图7 试件样图

图8 混凝土预处理

为达到模拟海水腐蚀的效果,本文采用浓度为5%的氯化钠溶液,将形成的溶液静置 3 h,期间用玻璃棒对溶液每隔0.5 h搅拌一次,使氯化钠溶液能够完全稀释在水中。如图8所示,紧接着将已经养护好的试块放到溶液中浸泡,需要注意的是将自由端和受拉端钢筋靠近混凝土的两侧进行蜡处理,预先将购买的石蜡在电热鼓风干燥箱内熔化,在两侧钢筋与混凝土接触面处,均匀滴上石蜡,冷却至石蜡密封混凝土,目的防止钢筋混凝土试块浸泡过程中,两侧钢筋与混凝土接触面过早锈蚀,导致试验出现偏差,同时对混凝土两侧外露的钢筋用保鲜膜进行严实的包裹,防止外露钢筋锈蚀后极限承载力下降。

2.2 腐蚀电流大小及时间的确定

应用电化学腐蚀法对钢筋加速锈蚀。试验前根据电化学原理推导,通过改变钢筋的电流大小和通电时间,计算出钢筋锈蚀量[12]。根据试验设计理论锈蚀量,设定电流强度,根据公式(1),即

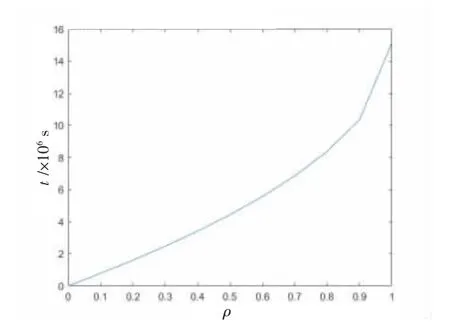

式中,i是电流密度,mA/cm2;t是时间,s;D 是初始钢筋的直径,cm;ρs是锈蚀率。以此计算出通电的时间,对应的锈蚀率ρ与t的关系见图9。

电流密度是根据通过钢筋的电流量与钢筋横截面面积的比值确定的,学者通过大量的试验证明电流密度一般控制在1 mA/cm2左右,试验中通过并联方式将试件连接如图10,通过稳压稳流控制电流;然后通过欧姆表测出通过每根钢筋电流的大小,计算最终的腐蚀时间,经过计算,获取1%、5%、10%的锈蚀率所需要的时间分别为 21.19、107.02、216.09 h。

本文钢筋与混凝土之间的粘结力的测试方式采用中心拉拔试验法[13],粘结破坏包括两种方式,第一种钢筋被剪切拔出,第二种是劈裂破坏,主要因为钢筋肋受到外力作用,挤压混凝土最终出现劈裂破坏形态。通过中心拉拔试验研究CFRC与钢筋的粘结力,用电化学腐蚀对钢筋加速锈蚀,使用WG-3测定仪测试握裹力,比较不同锈蚀率的钢筋与两种混凝土粘结强度的变化。

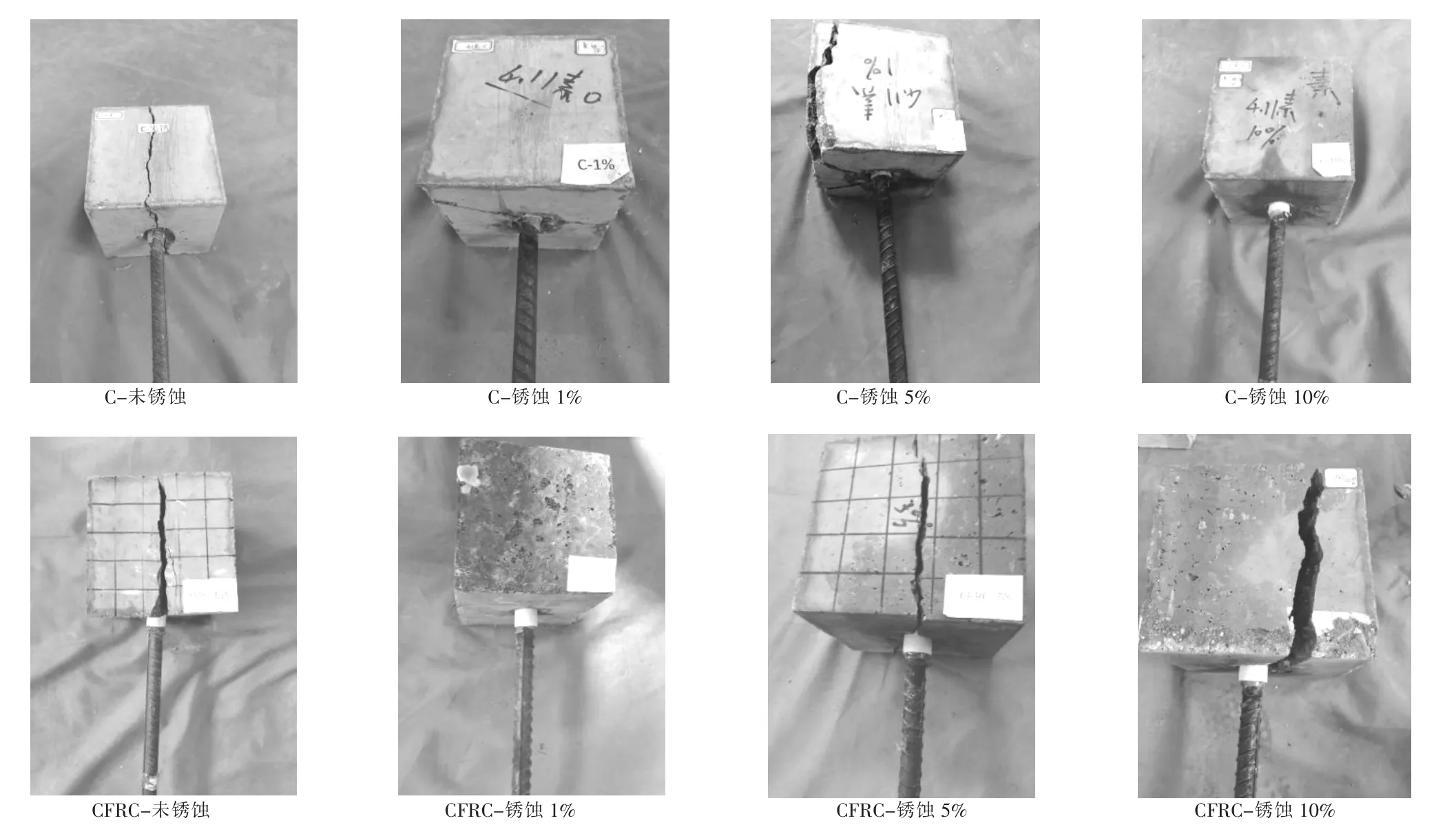

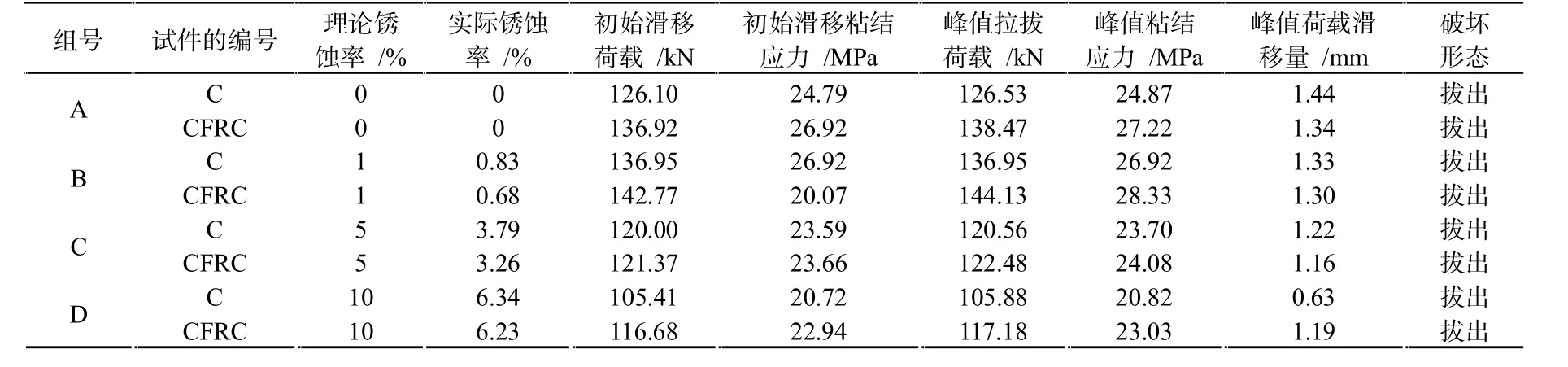

试验根据锈蚀率的而不同将试验分为A、B、C、D四组,试验结果图片如图11,试验数据见表4所列,各类锈蚀程度混凝土的荷载与位移滑移量关系见图12。

图9 锈蚀率与时间关系图

图10 连接方式

图11 混凝土在不同锈蚀率下破坏形态

表4 拉拔试验数据统计

图12 荷载与位移滑移量关系

A组为未锈蚀时,从图12(a)、(e)能够明显地观察到自由端位移变化远小于加载端。当C的粘结强度达到最大值时,自由端的位移只有0.50 mm,而加载端的滑移量已经达到了1.44 mm;当CFRC的自由端值为0.47 mm,加载端位移值为1.34 mm。C的极限粘结力值为126.53 kN,CFRC的极限粘结力为138.47 kN。CFRC的粘结力较C有了一定的提升,这是因为CFRC的劈裂性能得到了改善,延缓了钢筋被拔出的时间,最终提高了混凝土与钢筋的粘结强度。

B组为锈蚀率是1%时,拉拔后自由端和加载端粘结滑移关系见图12(b)、(f),与未锈蚀阶段相比较,C和CFRC两者变化不明显,C的极限粘结力为136.95 kN,CFRC的极限粘结力为144.13 kN,数值上均较C未锈前有了一定的提升,钢筋微量锈蚀会增强与混凝土的粘结力,因为钢筋少量的锈蚀会产生微量的堆积物,少量的产物会使混凝土与钢筋两侧面发生挤压作用,增大了内部摩阻力,最终导致钢筋与混凝土之间的粘结力有了一定的提升。

C组是钢筋锈蚀率达到5%时,见图12(c)、(g)。观察发现CFRC粘结-滑移曲线中的上升阶段变的更加的平缓。从破坏特征来看,C的破坏出现一条贯穿混凝土的裂缝,CFRC同样出现贯穿基体的裂缝。此时C的最大粘结力达到120.56 kN,CFRC的最大粘结力达到122.48 kN,从上述现象反映出,随着锈蚀率不断的提升,内部钢筋锈蚀面不断增大,钢筋与混凝土的粘结作用开始下降,而如果钢筋被拉出却能保持试件整体未被破坏,说明内部仍然有作用力,虽然此时内部钢筋遭到侵蚀,仍然不可忽略基体自身的作用力。

D组是在达到钢筋锈蚀率10%时,见图12(d)、(h)。从破坏的特征来看,C里面的钢筋被直接拔出;CFRC断裂成三个部分贯穿整个试块。观察发现粘结-滑移曲线中的上升阶段C、CFRC出现重合,两种混凝土的极限粘结力值都较初始的值下降了很多,C的最大粘结力为105.88 kN,CFRC的最大粘结力为117.18 kN,随着锈蚀率的逐渐加大,粘结力下降的越快,内部的钢筋由于锈蚀表面的变形肋被磨平,导致钢筋与混凝土之间的咬合力下降,最终使粘结力下降。然而CFRC的最大荷载较C的粘结力大,说明了内部的钢筋与混凝土的粘结效果比较好,也可以推断钢筋的实际锈蚀低于C的内部钢筋,验证了CNT具有很好的耐腐蚀效果。

3 结论

(1)单掺CNT对混凝土的抗压强度有很好的增强效果,CNT属于纳米级纤维材料,它能够填充水泥浆体中的毛细孔,引起混凝土中孔结构改变,增强骨料与水泥浆体的联结。

(2)不同锈蚀程度下,CNT混凝土的最大荷载都比素混凝土的粘结力大,说明内部的钢筋与混凝土的粘结效果比较好,也可以推断钢筋的实际锈蚀低于素混凝土的内部钢筋。

(3)CNT纤维在锈蚀过程中能够起到一定的耐腐作用,随着锈蚀程度的加深,CNT不断发挥作用,纳米级的纤维能够填充内部结构,使钢筋与混凝土的相互作用面更加紧密,对混凝土进行二次保护,使结构具备了更加优越的耐腐蚀性能。