基于数字图像方法的加筋板屈曲失效路径试验研究

2020-10-15杨弋孔祥韶袁天吴卫国

杨弋,孔祥韶*,2,袁天,吴卫国,2

1 武汉理工大学 交通学院,湖北 武汉 430063

2 武汉理工大学 绿色智能江海直达船舶与邮轮游艇研究中心,湖北 武汉 430063

0 引 言

加筋板是船体结构中的重要组成部分,也是船体最常用的结构单元,其结构形式简单,在截面积相等的情况下,加筋板的承载能力远远高于平板。近年来,随着材料冶金及制造工艺水平的改进,船用钢的强度逐渐提高,使得板材厚度较小的结构也能满足强度要求,从而达到轻量化设计的目的。然而,若加筋板厚度尺寸较小,在受压状态下其屈曲失效状态便成为设计人员需要关心的控制因素。加筋板结构屈曲和后屈曲阶段的结构失效状态一直是研究热点,各国学者在该领域均开展了大量的试验和数值计算。陈彦廷等[1]对近年来国内外的钢质船体板和加筋板的屈曲及极限强度研究进展进行了综述,系统概述了完整结构及含不同损伤的非完整结构加筋板在承受单一或联合载荷作用下的极限强度研究成果,讨论了不同研究方法的优劣性。针对完整的加筋板结构,Tanaka 等[2]对纵向轴压加筋板的极限强度进行了一系列试验和仿真,结果表明,在轴压载荷作用下,加筋板的屈曲模式为纵向加筋侧倾导致的局部屈曲;Xu 等[3-5]研究了不同纵骨类型、不同纵骨及横梁数量系列加筋板的轴压极限强度,通过数值仿真方法,比较分析了不同边界条件对加筋板极限强度的影响;Gordo 等[6-8]的试验研究结果表明,不同材料和加筋形式均会影响板的屈曲失效模式。对于有缺陷的加筋板,Shi 等[9]通过试验和数值模拟,分析了含裂纹及腐蚀的加筋板的剩余极限强度, 对比了不同尺寸裂纹及腐蚀程度对极限强度的影响;Paik[10]和张婧等[11]对含点蚀和裂纹损伤的船用加筋板剩余极限强度进行数值仿真,研究比较了不同点蚀程度及裂纹尺寸对加筋板极限强度的影响。

迄今,试验中采用的传统测量方法(例如基于应变计的电测法)只能获得分散点的应变数据,而难以全面采集到结构崩溃过程中的应变数据。而且,在后屈曲阶段,由于材料非线性和几何非线性的耦合影响,运用数值计算方法也很难模拟出真实结构的破坏过程,所以有学者提出了采用三维数字图像相关(3D digital image correlation,3D-DIC)方法来测量加载过程中的加筋板表面变形场和应变场,以此为验证数值计算方法提供全过程数据。目前,3D-DIC 方法已在工程领域得到一定程度的应用[12-17],其适用性和准确性也得到了验证。

因此,为深入了解面内压力载荷作用下的加筋板结构屈曲过程和崩溃失效路径,本文将使用3D-DIC 方法对轴压加筋板加载过程中的全场位移和应变数据进行试验测量,以获取轴压加筋板的屈曲失效路径,为后续结构极限强度理论和数值计算方法的改进提供可靠的全过程验证信息。

1 试验准备

1.1 加筋板尺寸选取

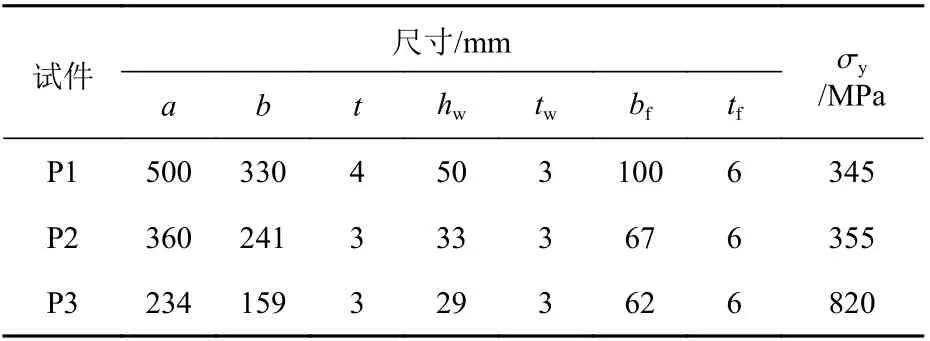

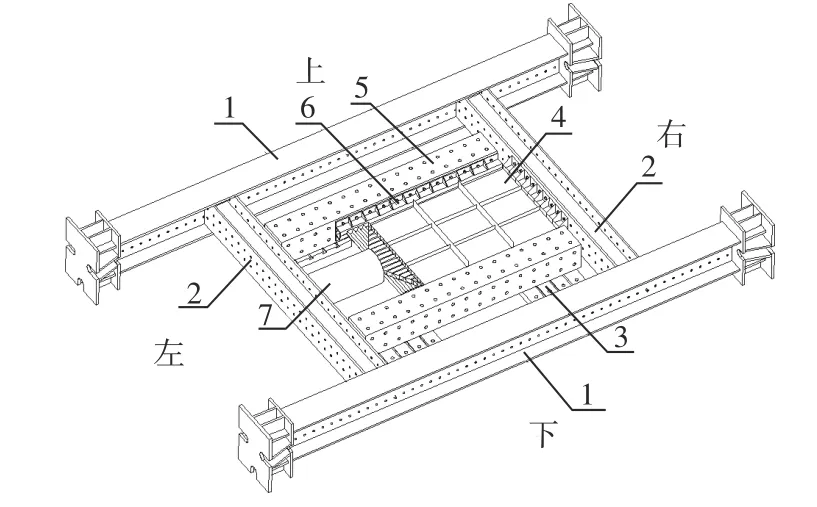

试验采用MTS 四通道液压加载机,其最大加载载荷为1 000 kN。通过非线性有限元软件ABAQUS 对不同尺寸加筋板进行数值仿真计算,并确定了3 种不同尺寸和屈服强度的加筋板试件(P1~P3)。试件设计为左、中、右共3 跨,其横梁和纵向加强筋均为扁钢。加工试件前,通过拉伸试验评估了钢材料的力学性能。最终,试验主要选取厚度分别是3 和4 mm 的Q235 钢及厚度为3 mm 的Q690 钢。表1 和图1 示出了不同加筋板试件的尺寸及其结构设计,其中z 方向垂直于加筋板且板面朝外。具体参数说明如下:a 为加筋板板格长度;b 为加筋板板格宽度;t 为加筋板板厚;hw为加强筋腹板高度;tw为加强筋腹板厚度;bf为加筋板横梁高度;tf为加筋板横梁厚度; σy为屈服强度;Px为试验中施加的轴向压力。

表1 加筋板试件的参数Table 1 Parameters of the stiffened test panels

图1 加筋板试件的几何尺寸示意图Fig. 1 Schematic diagram of the stiffened test panel with geometry dimensions

1.2 试验设计

1.2.1 边界条件

在船体结构中,加筋板通常与强力构件(例如纵舱壁、横舱壁或者横框架)连接,为模拟实际边界条件,试验中,加筋板采用了短边固支和长边简支的边界条件。如图1 所示,AB 端为载荷加载端,CD 端为固定端,两端均施加固支边界条件;同时,在侧边AC 端和BD 端均施加简支边界条件,即放开x,y 轴方向的自由度以及x 轴方向的转角。具体边界条件如表2 所示。

表2 加筋板试件边界约束条件Table 2 Boundary conditions of the stiffened test panels

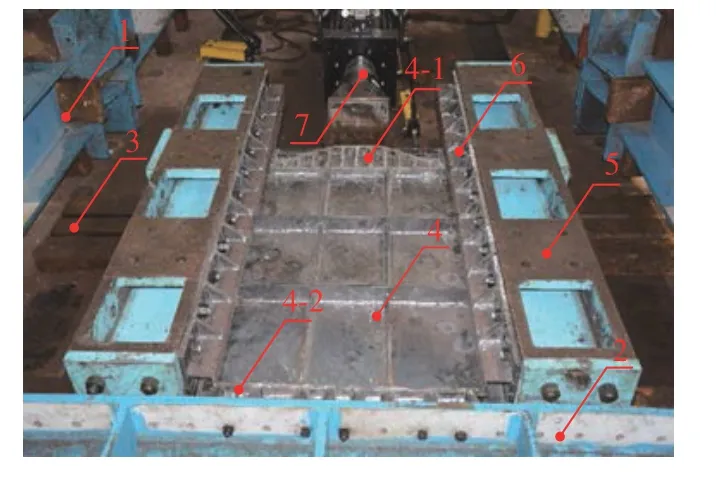

1.2.2 工装设计及布置

图2 和图3 分别为设计的一套模拟轴向压缩加筋板边界条件的试验工装和现场试验布置图。如图2 所示,试验工装主要包括由4 根工字梁组成的整体框架、MTS 四通道液压加载机7、可调节的夹具6 和加筋板试件4。试验中,试件4 的固定端在右侧横向梁2 上,加载端通过MTS 四通道加载机7 施加单向轴向压缩载荷,夹具6 提供上、下两边的简支边界条件。由图3 可见:试件4的左、右两端分别加装有固定工装和载荷分配梁,其中试件板厚均为16 mm,载荷分配梁主体结构采用加筋形式,以此将MTS 液压加载机提供的轴向压力均匀分配到试件横截面上;固定工装与试件焊接在一起,右侧开孔,采用螺栓栓接方式固定在横向梁上。除上述外,图2 和图3 试验工装还包括纵向梁1、夹具横向位移垫块3 和夹具固定装置5,试件4 还分为试件加载工装4-1 和试件固定工装4-2。

图2 轴压加筋板试件试验工装示意图Fig. 2 Schematic diagram of the stiffened test panel under axial compression

图3 试验工装中的加筋板试件布置Fig. 3 Photograph of the stiffened test panel in rig

采用手持式激光三维扫描仪测量加筋板的初始变形,以用于有限元计算建模。图4 所示为试验试件和扫描后得到的几何模型。

图4 手持式激光三维扫描仪扫描试件及得到的几何模型Fig. 4 Handheld laser 3D scanner and the geometric model of test panel by scanning

1.3 3D-DIC 方法

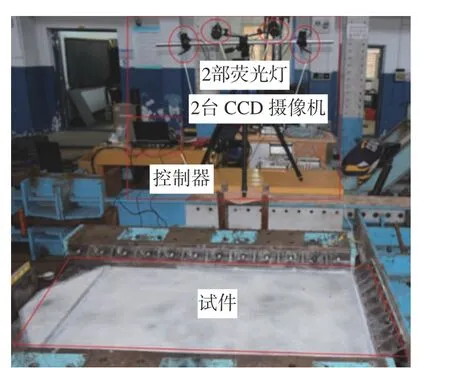

为深入了解轴压加筋板屈曲过程,采用3DDIC 方法测量采集加载全过程中的试件变形和应变数据。图5所示为3D-DIC测量系统简图,其中2 台CCD 摄像机为图像采集终端,用于拍摄加筋板,并将图像传输至用于处理采集图像的特定计算机。2 台CCD 摄像机拍摄方向的夹角约30°,摄像机基线至试件表面的距离约1.9 m。另外,测量过程中还使用了2 个6M 蓝光源作为照明光源,以确保试件表面亮度达到高速采集的要求。终端使用GOM Correlate 软件首先对测量得到的图像数据进行适当处理,然后采用参数化方法对图像结果和检测元素进行可视化处理,并获取三维变形信息。加载过程中,每隔1 kN 载荷增量或0.1 mm位移增量即拍摄1 组照片(每组10 张)。

3D-DIC 方法的基本原理是识别被测试件表面在变形前、后的几何点,并跟踪由点运动构成的小平面位移和形变,以获得试件整体变形场信息。为了得到较高质量的可计算图像数据,在试验准备阶段,首先在试件表面均匀喷涂了一层亚光白色喷漆作为底漆,然后用黑色喷漆喷出大量的点以形成散斑场。另外,喷涂散斑之前,需要对试件表面的附着物进行处理,以提高底漆和试件表面的黏着度。图6 所示为喷涂好漆层的试件和3D-DIC 测量系统设置示意图。

图5 3D-DIC 测量系统示意图Fig. 5 Schematic diagram of the 3D-DIC measurement system

图6 3D-DIC 测量系统设置示意图Fig. 6 Setup of the 3D-DIC measurement system

2 试验结果与对比分析

2.1 加 载

开始极限破坏试验前,通常会对试件进行预加载,以尽可能降低焊接残余应力的影响,并调试加载和测量系统。预加载的最大载荷应远小于试件结构的极限承载能力,使其只能在弹性阶段产生变形。预加载前,使用非线性有限元软件ABAQUS 对试件结构进行计算,以确定合适的预加载载荷范围。此外,采用3D-DIC 系统对预加载的全过程进行测量,确保试件处于线弹性变化范围内。在极限破坏加载试验中,在开始阶段采用载荷控制加载,但随着载荷的增加以及载荷-位移曲线的斜率越来越小,说明结构刚度已显著减小,此时,将加载方式调整为位移控制加载。

2.2 试件P1

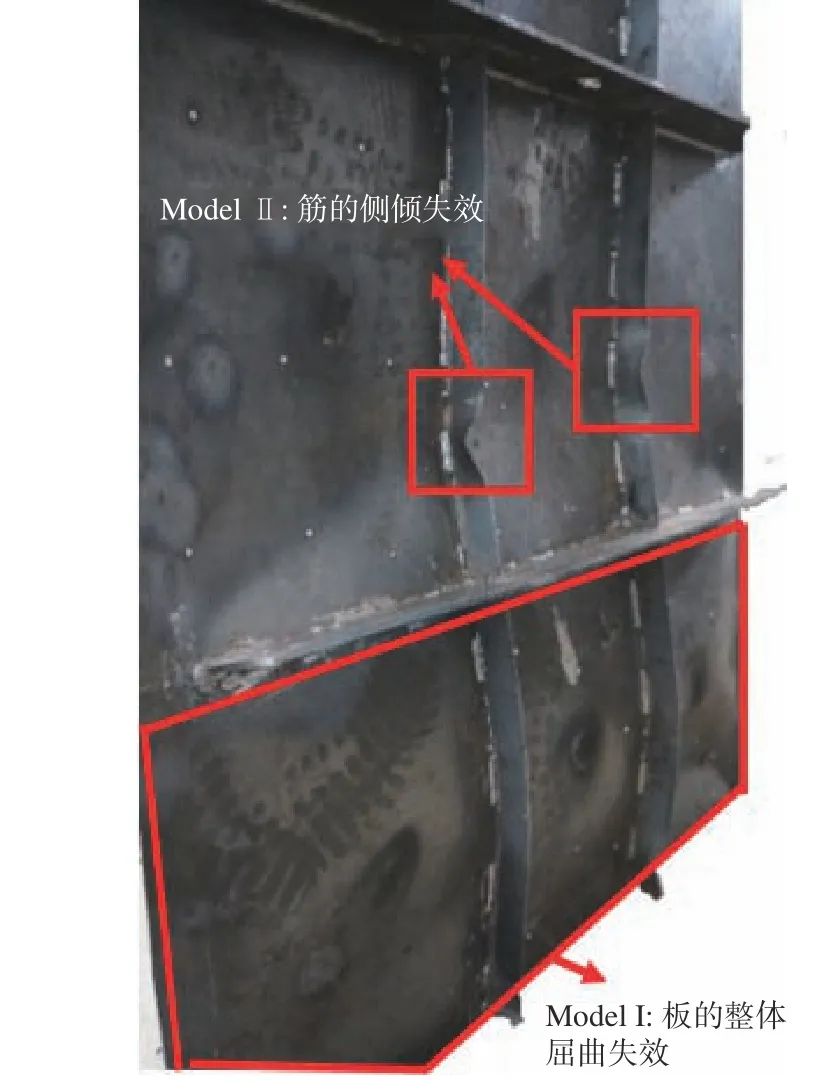

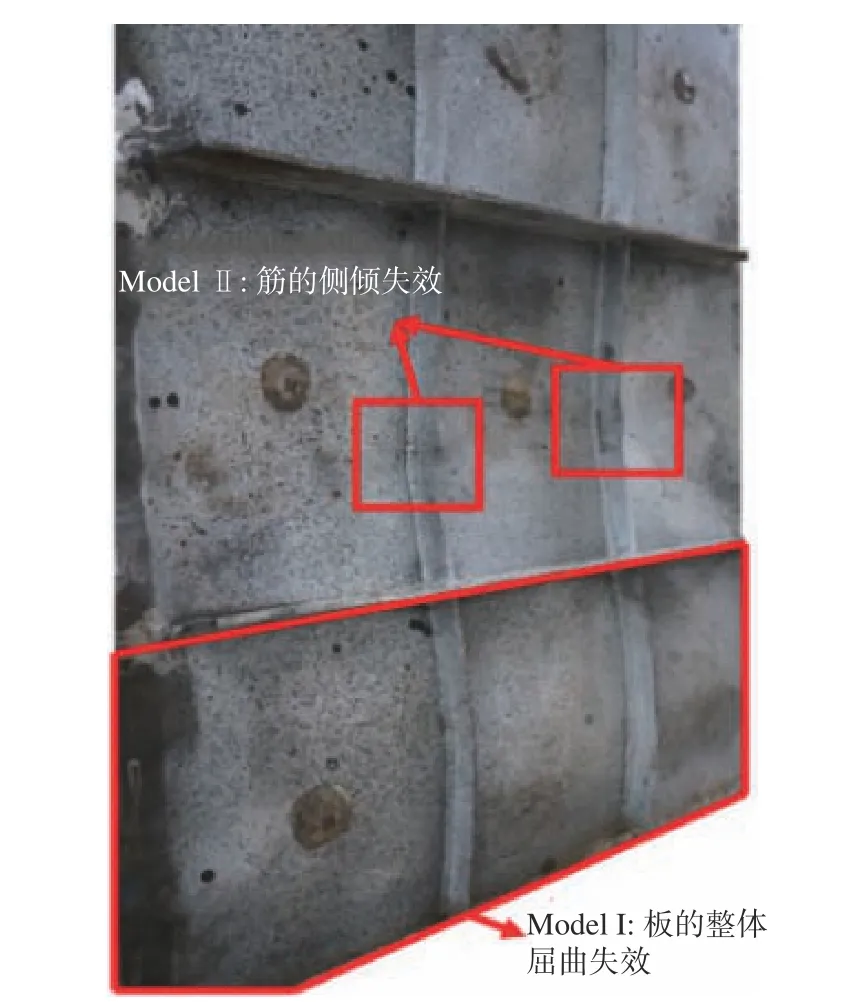

图7 所示为试件P1 经3 次预加载、极限破坏加载过程和数值仿真得到的载荷-位移曲线。由图可见,3 条预加载载荷-位移曲线的趋势略有差异,这是因为试件焊接的残余应力未完全消除,以及试件与试验工装间的连接不够紧密所致。3 次试件预加载均采取控制载荷的加载方式,最大加载载荷分别达100,180 和250 kN,预加载充分卸载后,板结构变形完全恢复。在极限破坏加载试验中,试件的最大承载载荷为853.5 kN。随着轴向位移的持续增大,载荷开始下降,此时试件的变形形式由各板格间的局部屈曲鼓包变为逐渐趋于融合,最终转变为加筋板各跨整体出现屈曲鼓包,其中屈曲鼓包主要发生在左跨和中跨,说明此时发生了屈曲破坏。此外,载荷下降速率逐渐减小,当载荷达到500 kN 后,最终趋缓。因受初始缺陷影响,后屈曲阶段的试验载荷值始终小于数值仿真结果。考虑到后屈曲阶段材料的非线性和几何非线性影响,板处于屈曲鼓包状态后会使得其两端与夹具的接触不够完整,使加载边界条件存在差异,这些因素都会导致后屈曲阶段试验与仿真结果曲线吻合不好。图8 所示为试件P1 崩溃后的最终变形图,其崩溃失效模式表现为板的整体屈曲失效(Mode I)以及加强筋的侧倾失效(Mode II)。

图7 试件P1 的载荷-位移曲线Fig. 7 Load-displacement curves of test panel P1

图8 试件P1 崩溃后的最终变形Fig. 8 Permanent deformation of test panel P1 after collapse

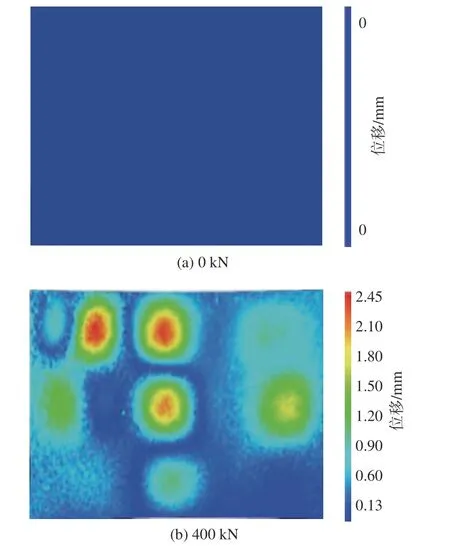

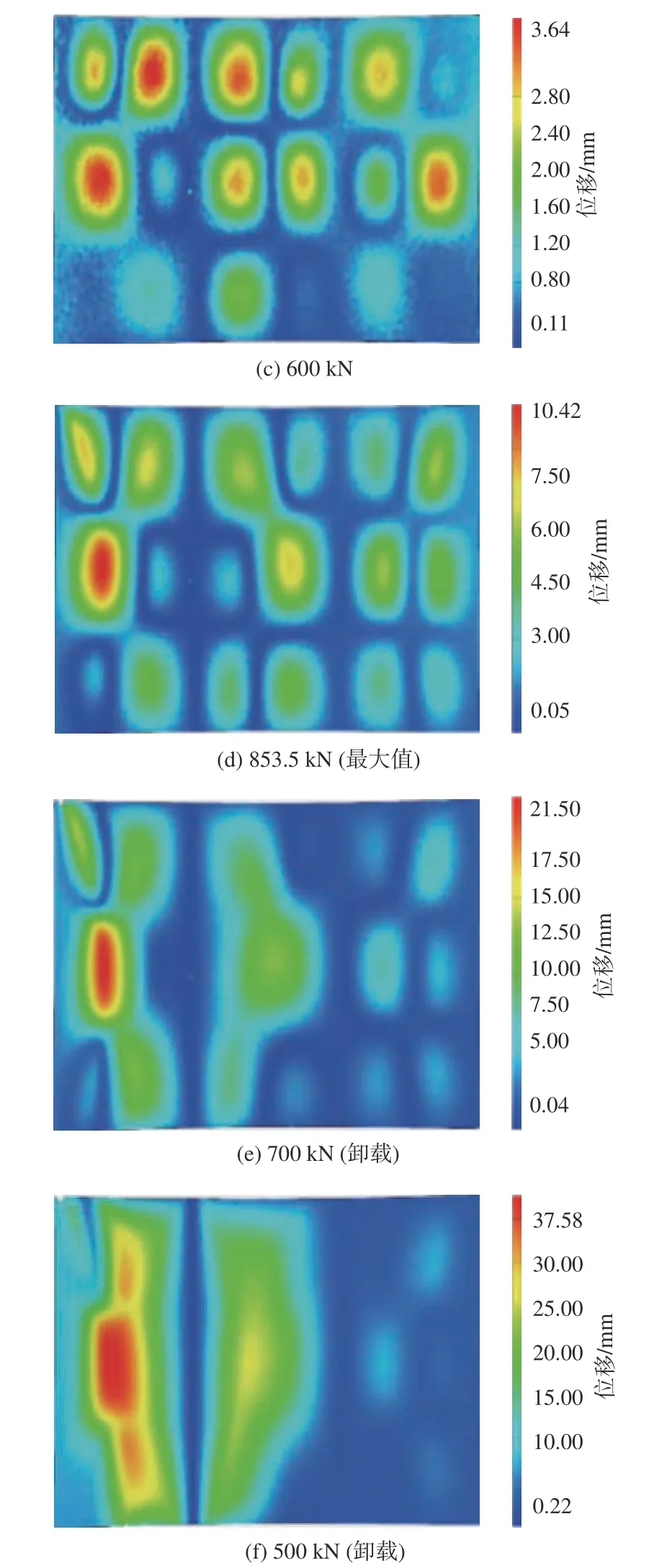

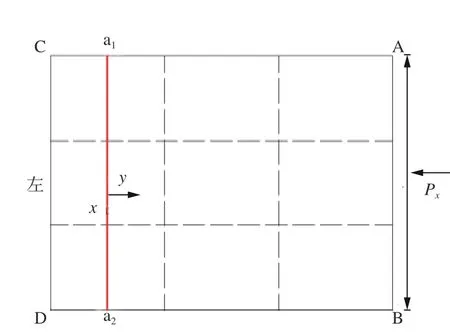

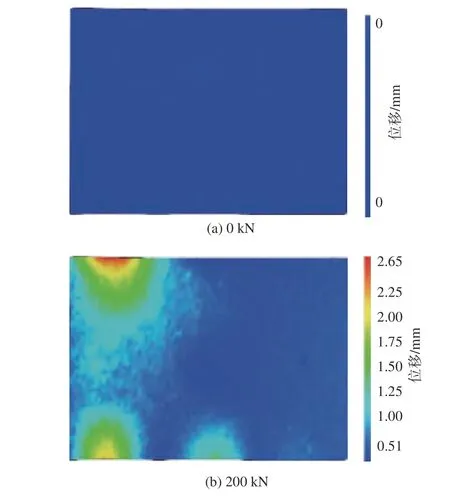

图9 所示为极限破坏加载过程中由3D-DIC测量系统记录得到的试件P1 全场位移云图。鉴于加筋板位移变形是相对于没有外载荷时的结构初始状态变形,因此当载荷开始增加时,试件首先出现屈曲鼓包,且加筋板的3 跨均出现屈曲鼓包;当载荷增至400 kN 时,试件左跨有2 个屈曲鼓包;而当载荷增至600 kN 时鼓包更明显,且发现对应的屈曲波分布并不完全对称,这是因为此时板的整体位移较小,板两端的位移分布差异小。在此之前,试件各跨的位移幅度大致相同。当载荷超过600 kN 后,左跨位移相对于其他2 跨越来越大。在载荷达到853.5 kN 并逐渐下降至500 kN 的过程中,板的离面位移持续增加,板格屈曲波形发展后逐步合并为其中两跨的整体屈曲波形,并构成最终的位移分布。从最终位移场云图中可见,板的最大位移位于左跨中间区域,距离左侧边缘约165 mm。根据位移云图结果,本文选取板变形相对较大的区域,即图10 所标注位置的截面a1a2开展进一步分析。

图9 试件P1 极限破坏加载过程的全场位移云图Fig. 9 Whole displacement fields of test panel P1 during loading

图10 试件截面位置Fig. 10 Location of cross-section of the test panel

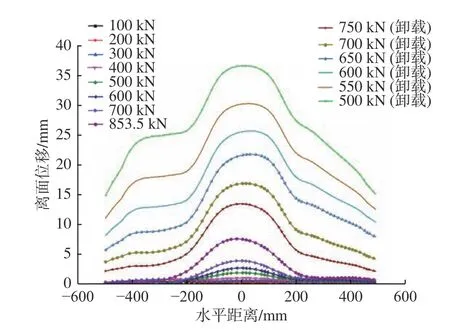

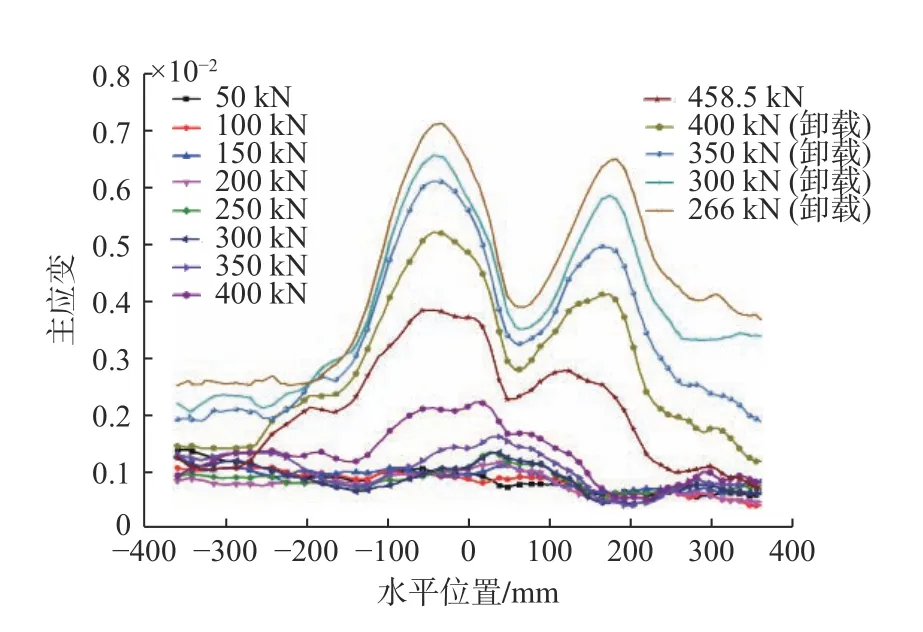

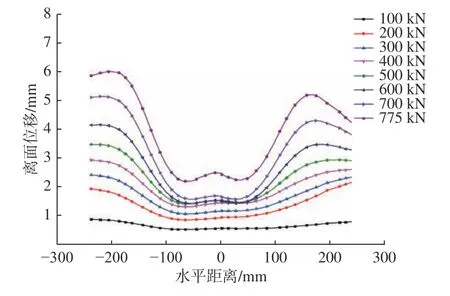

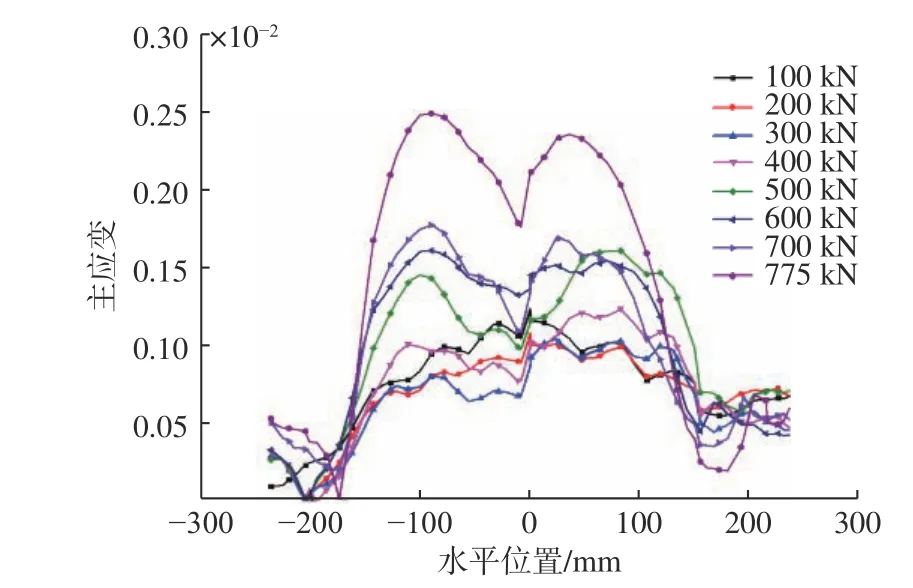

在极限破坏加载过程中,由3D-DIC 方法测量得到试件P1 的截面a1a2(以下称截面)的离面位移分布如图11 所示。由图可见,在加载初期小变形阶段,截面上的所有点位移都很小,此时,材料处于线弹性阶段。随着外载荷的持续增加,截面中间段上点的位移增长速率大于两端,当外载荷达到最大值853.5 kN 时,截面上的最大位移约7.85 mm。随后,在外载荷下降的过程中,位移增速更大,当外载荷下降至500 kN 并达到平衡时,截面上的最大位移约36.6 mm,且所有点的位移分布基本上是关于y 轴对称。图12 所示为采用3D-DIC 方法测量得到的试件P1 截面a1a2的应变分布。由图可见,截面最大应变点位于左、右两端1/4 处,这是因为这两处的位移增速突然变大,两端位移不再呈现平缓增大的趋势。

图11 试件P1 极限破坏加载过程中截面a1a2 的离面位移分布Fig. 11 Out-of-plane displacement distributions along the crosssection a1a2 during the ultimate loading of test panel P1 for collapse

图12 试件P1 极限破坏加载过程中截面a1a2 的应变分布Fig. 12 Strain distributions along the cross-section a1a2 during the ultimate loading of test panel P1 for collapse

2.3 试件P2

图13 所示为试件P2 经过3 次预加载、极限破坏加载过程及数值仿真得到的载荷-位移曲线。考虑到试件P1 的预加载曲线与极限破坏加载存在一定的差异,在对试件P2 正式试验之前,先对其预加载了若干次,然后记录了其中的3次。图14所示为得到的最终变形图,其崩溃失效模式表现为板的整体屈曲失效(Mode I)以及筋的侧倾失效(Mode II)。

图13 试件P2 的载荷-位移曲线Fig. 13 Load-displacement curves of test panel P2

图14 试件P2 崩溃后的最终变形Fig. 14 Permanent deformation of test panel P2 after collapse

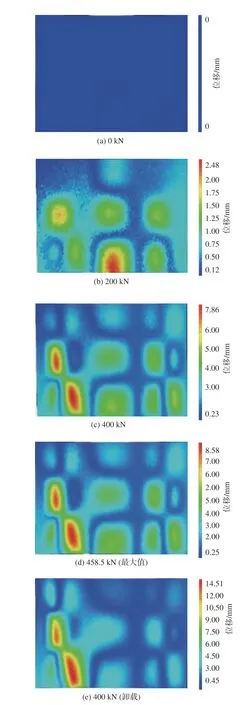

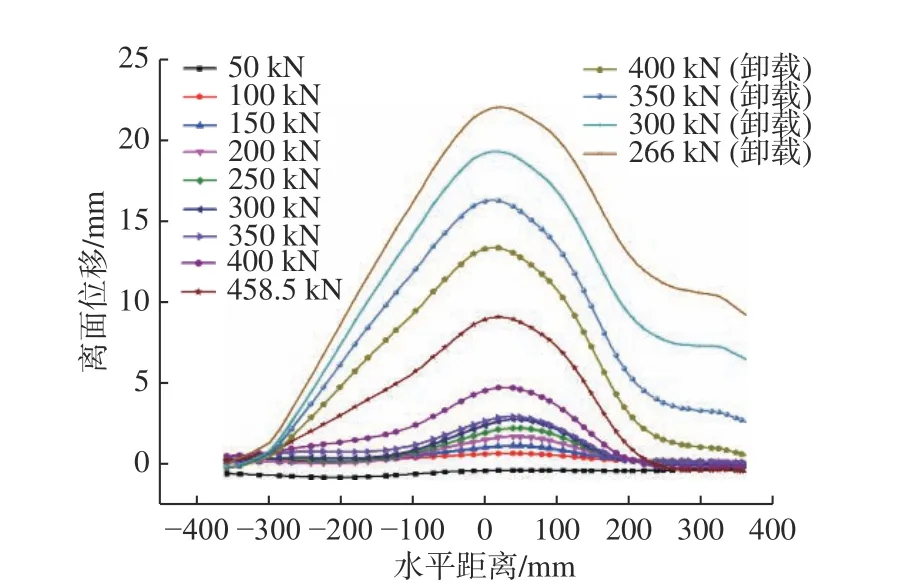

图15 所示为极限破坏加载过程中采用3DDIC 方法记录的试件P2 全场位移云图。与试件P1相同,其板格屈曲波形也是在发展后逐步合并为最终位移分布。图16 和图17 所示分别为试件P2的截面a1a2离面位移分布与应变分布。由图16可见,在外载荷达到最大值前,位移分布基本上是关于原点对称。但是,在卸载阶段,位移分布表现为不对称且明显偏向于一侧,这是由于卸载阶段MTS 加载端头与加载端未能完全接触,导致外载荷分布不均所致。

2.4 试件P3

图15 试件P2 极限破坏加载过程的全场位移云图Fig. 15 Whole displacement fields of test panel P2 during loading

图16 试件P2 极限破坏加载过程中截面a1a2 的离面位移分布Fig. 16 Out-of-plane displacement distributions along cross-section a1a2 during the ultimate loading of test panel P2 for collapse

图17 试件P2 极限破坏加载过程中截面a1a2 的应变分布Fig. 17 Strain distributions along cross-section a1a2 during the ultimate loading of test panel P2 for collapse

图18 试件P3 的载荷-位移曲线Fig. 18 Load-displacement curves of test panel P3

图18 所示为试件 P3 经3 次预加载、极限破坏加载过程及数值仿真结果的载荷-位移曲线。与试件P1 和P2 不同,试件P3 在极限破坏加载试验中,因加强筋突然发生脆性断裂,导致卸载过程的载荷由775 kN 直接降为520 kN,故未测到卸载过程中加筋板的详细数据。这是因为加工试件P3 的钢材屈服强度为820 MPa,属于高强钢,其脆性也相对较高。图19 所示为试件P3 崩溃后的最终变形图,其崩溃失效模式表现为板的整体屈曲失效(Mode I)以及筋的侧倾失效(Mode II)。

图19 试件P3 崩溃后的最终变形Fig. 19 Permanent deformation of test panel P3 after collapse

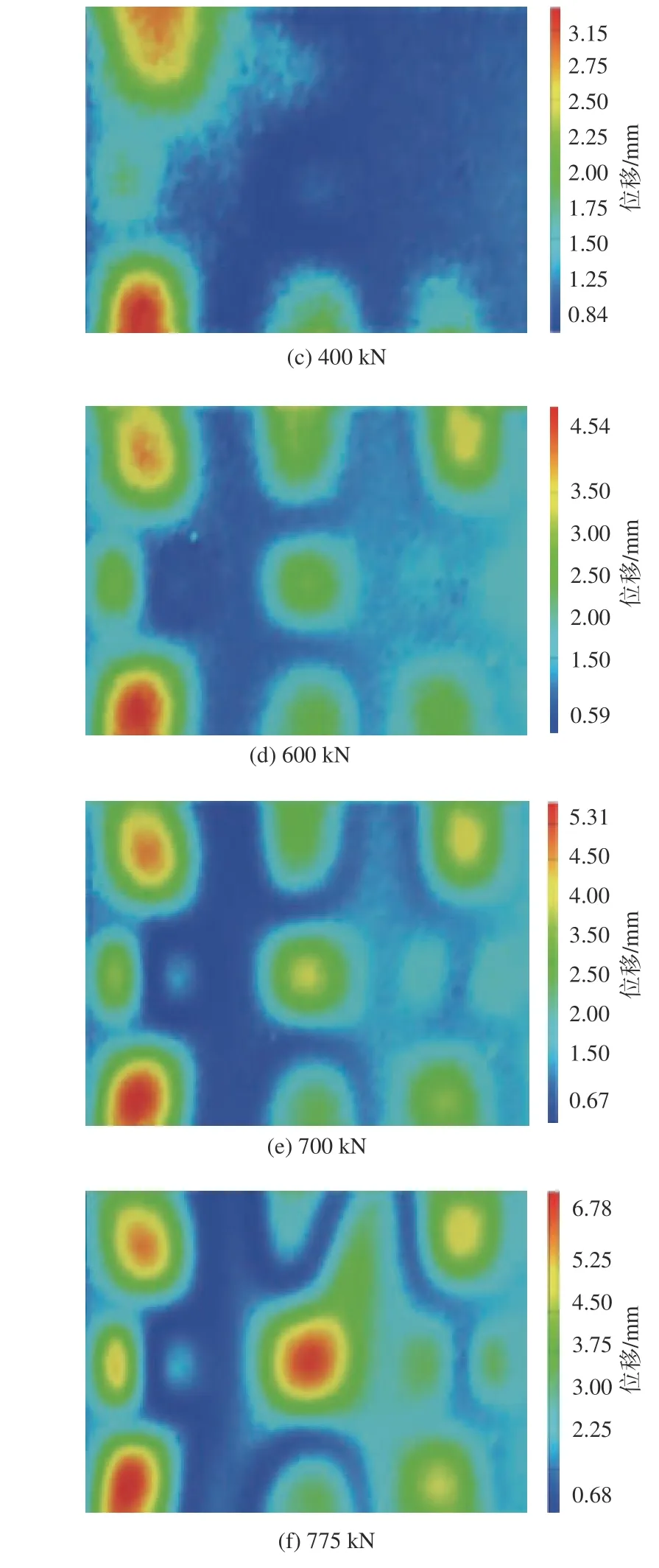

图20 所示为在极限破坏加载过程中3D-DIC测量系统记录的试件P3 的全场位移云图。图21和图22 所示分别为试件P3 截面a1a2的离面位移分布及应变分布。由于试件P3 的加强筋断裂,未能测得卸载过程中试件的详细数据。但是,在外载荷达到最大值以及之前,位移和应变分布基本都是相对于原点对称。

图20 试件 P3 极限破坏加载过程的全场位移云图Fig. 20 Whole displacement fields of test panel P3 during loading

图21 试件P3 极限破坏加载过程中截面a1a2 的离面位移分布Fig. 21 Out-of-plane displacement distributions along cross-section a1a2 during the ultimate loading of test panel P3 for collapse

图22 试件P3 极限破坏加载过程中截面a1a2 的应变分布Fig. 22 Strain distributions along cross-section a1a2 during the ultimate loading of test panel P3 for collapse

3 结 语

本文开展了加筋板轴向压缩试验,结合3D-DIC方法测量了轴压加筋板的全场位移和应变数据,获取了轴压加筋板的屈曲失效路径,为后续结构极限强度的理论和数值计算方法的改进提供了可靠的验证信息。

研究结果表明:在加载初段,加筋板处于线性变形阶段,此时加筋板的离面变形表现为局部屈曲鼓包,且数量逐步增多。在外载荷即将达到最大值至载荷下降的过程中,加筋板板格的屈曲波形发展后逐步合并为其中两跨的整体屈曲波形,并构成了最终的位移分布,板的承载能力逐渐降低,在该过程中,板的离面位移迅速增加。当载荷逐渐趋于稳定时,变形达到最大值。加筋板最终的崩溃失效模式均表现为板的整体屈曲失效(Mode I)和筋的侧倾失效(Mode II)。然而,高强度钢材料的试件在加载中因加筋构件断裂影响了后屈曲模式,使得极限承载能力在达到最大值后突然下降,从而造成结构崩溃。