基于DELM IA的某科研航空产品部件的装配工艺仿真

2020-10-15彭志翔李明章鞠新星

彭志翔,李明章,高 祥,鞠新星

(航空工业洪都,江西 南昌,330024)

0 引言

尽管现代自动化技术突飞猛进,但人工提举作业在航空制造中仍较为普遍,特别是在产品科研各阶段的装配作业中。因为航空产品转批产前涉及多个科研阶段,每个阶段的产品均为小批量,且由于设计不合理、零部件制造工艺经验不足等原因导致的问题通常集中暴露在此阶段,导致实际作业无法形成节拍,不适合建立自动化生产线实现流水化作业。而灵活的人工提举作业方式有较强的适应能力,更能满足科研各阶段航空产品装配作业的需求。目前,产品的装配工艺策划工作主要还是依靠工程经验为主,未借助现代化人机工程CAD系统 (Computer Aided Ergonomics Design System)开展系统的、全面的、科学的装配工艺策划工作。同时,由于产品技术状态未固化,工艺人员、作业人员未积累足够针对新产品的经验,作业人员常常缺乏详细的、切实可行的作业指导,导致作业过程中可能发生因视野、姿态不适、负荷过大等原因造成的事故。

同时,作业人员提举作业不当容易引起下背痛、肌肉骨骼等疾病。据有关资料显示,马来西亚制造业中每10万名工人就有 3.5人患有肌肉骨骼疾病[1]。德国、美国等每年治疗下背痛疾病的医疗成本均在百亿美元以上[2]。而我国近年来制造业高速发展,劳动者平均文化程度、自我保护意识等都有了显著的提升,劳动者越来越关注职业健康问题。而长期以来劳动保护力度薄弱积累下来的职业病隐患已进入高发期和矛盾凸显期[3]。

因此,装配工艺策划人员有必要在工艺策划阶段,利用人机工程CAD系统提前对工作环境中人体操作空间、操作姿态、操作强度进行工效学分析评价,并针对评价结果进行设计方案和工艺方案的调整及优化。

1 人机工程CAD系统

人机工程CAD系统是指由计算机硬件和能协助人进行人机工程设计的软件共同构成,并通过研究人在某种工作环境中的解剖学、生理学和心理学等方面的各种因素,分析人和机器及环境的相互作用,对人员的工作效率、健康、安全和舒适等问题进行评价的系统[4]。

目前,人机工程CAD系统已经可以流畅的在PC上运行,并降低了售价,实现了桌面化,为其在制造业的普及铺平了道路[4]。

一般来说,人机工程CAD系统已包含人机工程设计的基本理论、方法、常用资源(人体尺寸数据、肢体活动范围、视觉、听觉、体力特性等),并可以嵌入数字设计流程中,提高协同设计效率[4]。当前,世界上功能较完善、应用较广的人机工程CAD系统有SAMMIE、JACK、SAFEWORK、RAMSIS、UG NX、DELMIA。

除美国通用公司外,大多数汽车公司及美国波音、欧洲空客等飞机公司都采用法国著名军用飞机制造公司Dassault开发的CAD/CAE/CAM软件作为骨干建模、仿真分析的平台。本文基于Dassault公司开发的DELMIA系统,并以某科研阶段航空产品DXT舱装配作业过程为研究对象,进行装配工序仿真和人机工效分析、评价及优化工作。

2 创建中国人体模型

2.1 DELMIA人体模型库的分析

DELMIA尚未建立中国大陆人的人体模型库,只提供了美国、加拿大、法国、日本、韩国、德国以及中国台湾地区的人体模型库。不同种族、地域的人体尺寸相差较大,无法通用[4],故为保证人机工效仿真评价的有效性,有必要建立中国人体模型。通过对DELMIA人体模型库的研究、分析可知:

1)仿真系统对人体模型共定义了255个变量,其中HME (Human Measurements Editor)模块Variable list定义了103个直接变量。

2)一个人群的人体模型文件 (扩展名为“.sws”)最多包含四个文件段,分别为人体尺寸均值和标准差文件段(MEAN_STDEV)男、女性各一,人体尺寸变量间相关性的文件段(CORR)男、女性各一。

3)一般来说显性变量是需要在人体模型文件MEAN_STDEV数据段中直接提供Mean值、Std.Dev值。

4)仿真系统提供的7个人体模型库中,美国人体模型文件MEAN_STDEV数据段中直接给定的变量数为104个,多提供了变量us218的Mean值、Std.Dev值。

5)加拿大、法国、日本、韩国人体模型文件MEAN_STDEV数据段中提供的变量都是103个,与Variable list保持一致。

6)而中国台湾地区、德国人体模型文件MEAN_STDEV数据段中提供的变量分别仅为74个、29个,数量低于Variable list要求。

2.2 中国人体模型库的建立

我国GB/T 10000—1988 《中国成年人人体尺寸》、GB-T 13547-1992《工作空间人体尺寸》按百分位的形式分别只列出7类47项、2类11项基本静态人体尺寸数据,并不足以直接利用创建中国人体模型。可通过以下方式获得其它所需人体模型数据:

李丽是北京一所普通大学的学生,专业一般,可是让李丽的所有同学甚至连老师都没有想到的是,李丽在大四的下学期就找到了一份无论是发展空间还是待遇都相当好的工作,而且拿到了北京户口,听老师说她的就业状况是近几年来毕业同学中最好的。

1)将中国人体尺寸数据近似看作服从正态分布规律,根据GB/T 10000—1988 《中国成年人人体尺寸》及GB-T 13547-1992《工作空间人体尺寸》提供的 1%、5%、10%、90%、95%、99%百分位尺寸数据,利用MATLAB计算得出每个人体尺寸不同百分位的标准差,取其平均值作为该项人体尺寸的标准差。

2)对于特定种族人群,某一人体尺寸数据与基本人体尺寸数据(如身高、体重、手长等)之间是存在线性关系的[4],见以下公式:

式中Us i、Us j分别为255个人体尺寸变量中第i、j个变量,且Us j应为基本人体尺寸变量,k、b为常数。

3)仿真系统提供的人体模型库文件CORR文件段中详细提供了各变量之间的关联关系,而理论上同为蒙古人种的中、日两国人体模型变量之间关联关系应是一致的。通过对比仿真系统提供的日本和中国台湾地区人体模型库可发现,两者对应的男、女性变量间相关性文件段 (CORR)中变量之间的相关性系数是相同的,故可参考这些关联关系建立中国人体模型。

3 装配工艺仿真分析

3.1 工艺仿真流程

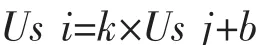

本文以某科研阶段航空产品的DXT舱装配过程为对象进行装配工艺仿真,为科研阶段和转批产阶段的工艺策划提供指导。

DXT舱由主体件及4个DM件组成,其中主体件理论重量为11.7 kg,单个DM件理论重量为1.35 kg;DXT舱属外购成附件,按要求必须存放在专用周转箱中进行厂内周转、运输,箱体理论重量3.66 kg。整个装配作业分为作业准备、DXT舱组装作业、DXT舱与FDJ舱对接三个部分,装配工艺仿真工作的流程如图1所示。

3.2 数模准备及轻量化处理

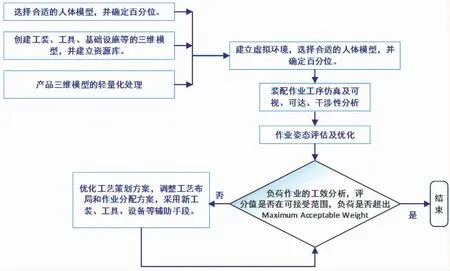

创建操作工具、工艺装备、基础设施等的三维数模,并建立资源库,如图2所示。

图1 装配工艺仿真流程图

图2 建立资源库

3.3 装配工序的仿真

作业方案如下:

1)作业准备:一人负责将已出库的标准件、操作工具、耗材等装配作业所需物资准备到位,另一人员负责将已出库的成附件运送至现场货架上临时存放;

2)DXT舱组装作业:从成件箱中取出成件及其附件放置于工作台上,并完成DXT主体与四件DM件的装配,装配标准件;

3)舱段对接作业:确认FDJ舱已可靠支撑,且高度、姿态适宜装配后,拆卸FDJ舱的WPG;

4)将DXT舱沿舱体轴线方向水平推入FDJ舱,装配紧固件及WPG。

根据作业工序方案,设计PERT Chart,创建Human Task及Activity,并为 Process分配人员、工具、工装等资源及Task,Process simulation过程中进行可视性分析、可达性分析、干涉性分析,完成整个装配工艺可行性的验证,部分工序仿真如图3所示,其中DXT舱组装工序和舱段对接工序作业方式都是一人主要负责装配,另一人则用手固定或承托待装配件,配合完成装配工作。

图3 工序仿真示意图

3.4 姿态评估及优化

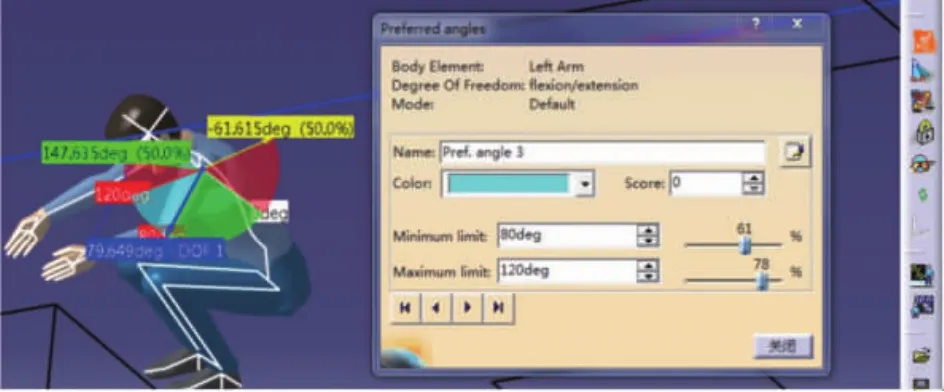

完成作业工序仿真后,应根据实际工序作业情况,对各工序进行校对,调整人员部分不恰当的作业姿态。而对于某些工序,若依据经验较难判断作业姿态是否为最佳时,可通过HPA模块(Human Posture Analysis)分档划分人体各关节自由度的活动范围,确定优选角度,再应用Postural Score Analysis、Find best posture工具使各部位处于优选角度分值最高的区域,最终确定最佳姿态,如图4所示。

3.5 装配工序的工效分析

针对作业过程中一些需对人体关节、部位较大负荷的行为,可合理运用 HAA模块 (Human Activity Analysis)的 RULA(Rapid Upper Limb Assessmen,快速上肢评价法)、Push-Pull Analysis(推拉分析)、Lift-Lower (升降分 析)、Carry Analysis (搬 运分析 )、Biomechanics Single ActionAnalysis(生物力学单一动作分析)等进行工效分析。

图4 Human Posture Analysis关节自由度分档

工效分析主要是对作业过程中的人体工作姿态舒适性分析、能量消耗分析等。各装配作业工序的工效分析如表1所示,其中舱段对接属于小间隙套接,通过环向12个螺钉进行紧固,套接区密封槽装配有密封圈。由于DXT舱内附件较多且都通过螺钉紧固在舱内壁,而壁厚较薄,刚度不足,易导致套接面形变,舱段对接较困难,需提前在配合面、密封圈处涂抹润滑脂,并确保推入过程中两对接舱段始终同轴,且处于正确姿态,否则人力难以推入,即使强行推入后,若孔位无法对齐,因套接面变形也不易调整。工艺规划由两人配合完成舱段对接作业,一人负责双手承托DXT舱,确保舱体处于正确对接姿态后,另一人负责从舱段尾部施力,将舱段套接区沿轴向推入对接舱段套接区。

表1 工序工效分析方法

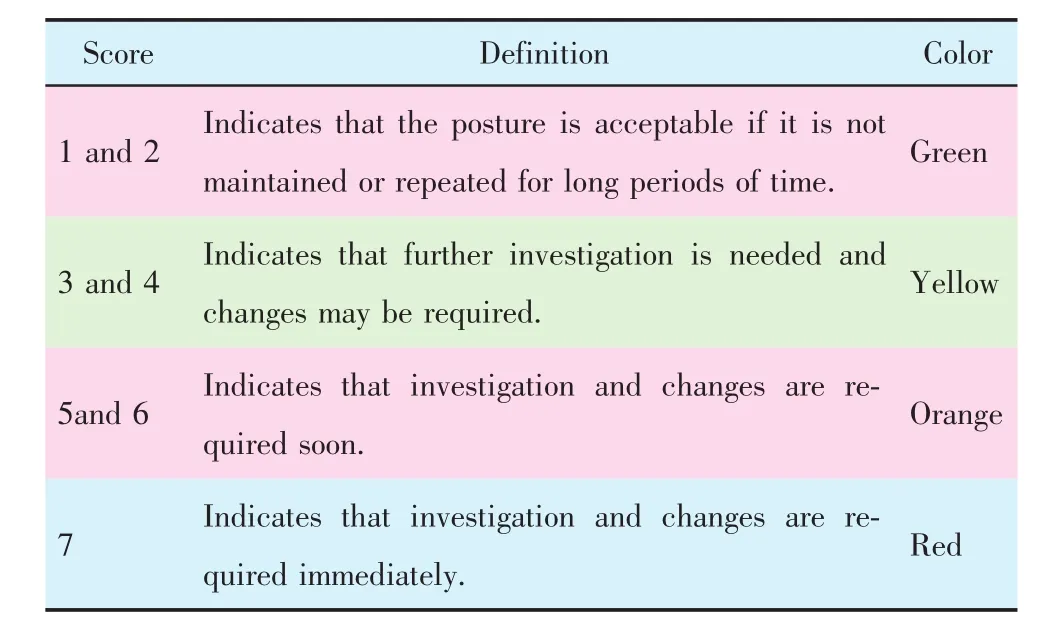

表2 LI级别定义

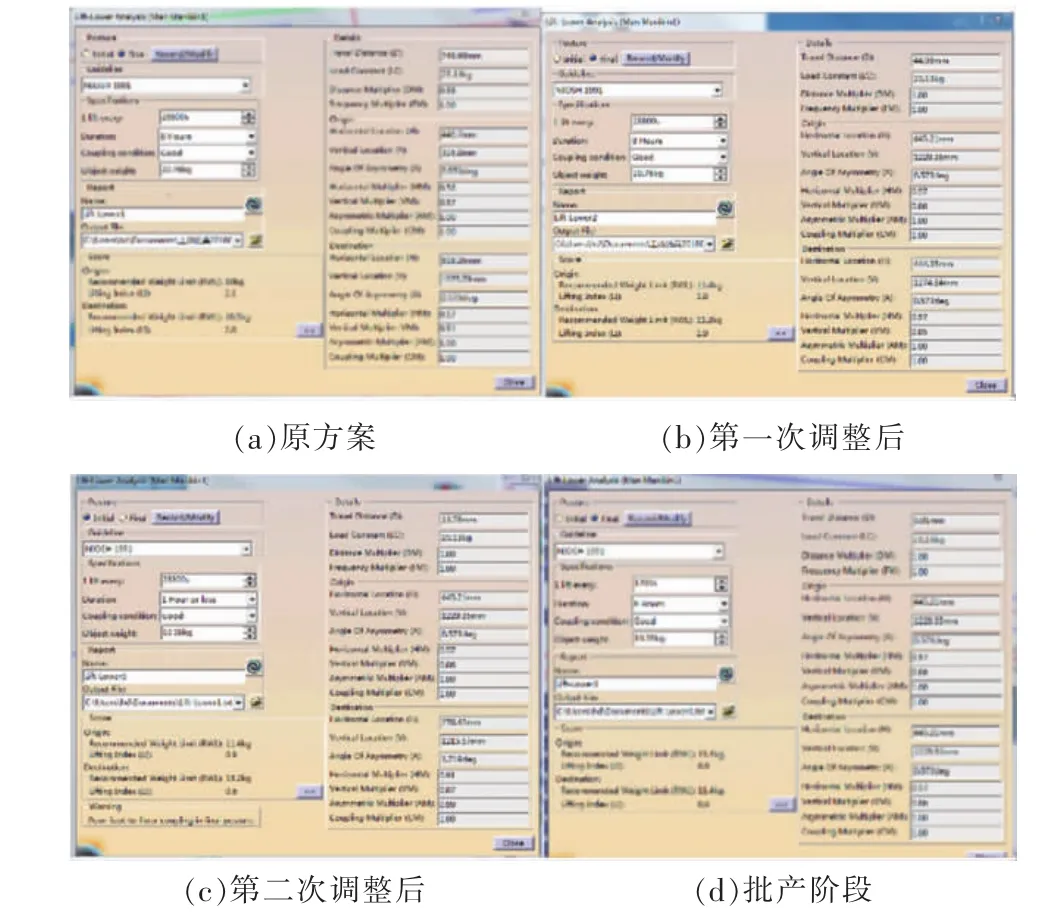

1)成件出库后,置于现场货架第一层,作业人员放置/提举周转箱姿态的 Lift-Lower(NIOSH 1991)评价结果如图5(a)所示,其中1 lift every设置为最大值28800 s(科研阶段产品量小、问题多),Duration为8 Hours,Coupling condition 选择 Good,Object weight为 10.38 kg,评价结果中 Origin的 RWL(Recommended Weight Limit) 值为 10 kg, LI(Lifting Index) 值为 2.1,Destination 的 RWL 值为 10.5kg,LI值为2.0。参考表2中LI级别的定义,将周转箱存放位置调整为第二层,工效评价结果如图5(b)所示,Origin 的 RWL(Recommended Weight Limit)值为 11.4 kg, LI(Lifting Index)值为 1.8,Destination 的 RWL 值为11.2kg,LI值为1.9,评价结果稍有改善但作业活动仍不符合工效要求,需作出调整,现调整为两人配合从第二层货架取周转箱,Lift-Lower(NIOSH 1991)工效评价结果如图5(c)所示,Origin LI值为0.9,Destination LI值为0.6,符合工效要求。将工效参数1 lift every设置为批产理论节拍1200 s,评价结果如图5(d)所示,符合工效要求。

图5 工序③的Lift-Lower分析结果

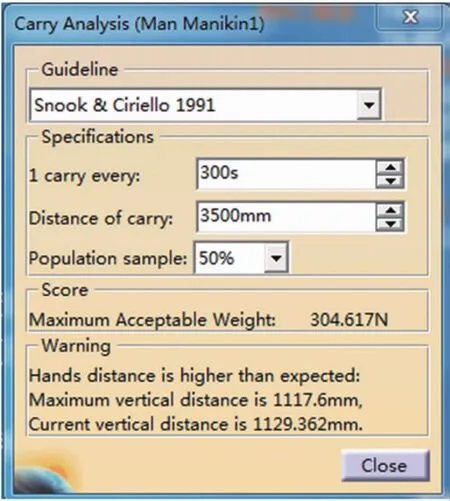

2)将周转箱搬运至工作台的过程通过Carry Analysis(Snock&Ciriello 1991)分析的结果如图 6 所示,其中,1 carry every理论时间300s,理论搬运距离为3.5 m。搬运对象重量低于最大值304.61 N,但Hands distance稍大于极限,故作业活动调整为两人配合搬运。

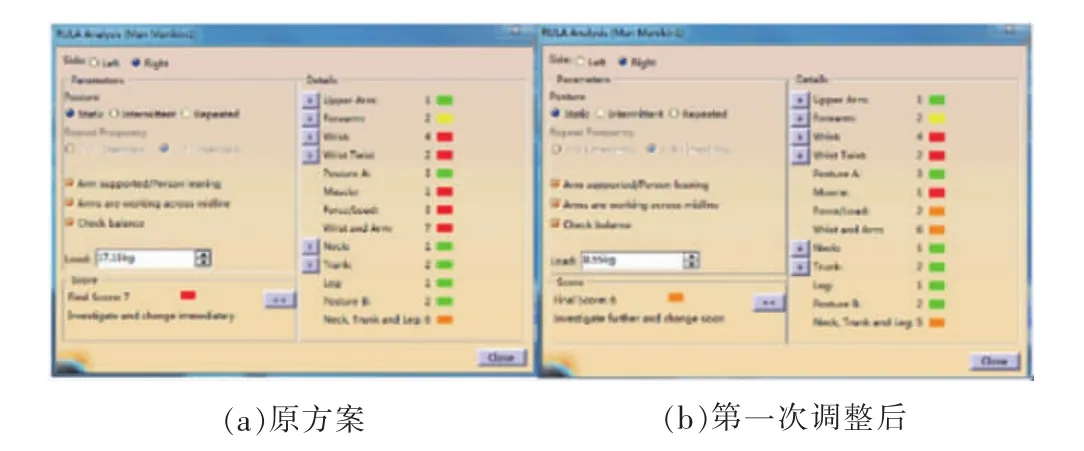

3)舱段对接时作业人员承托DXT舱的姿态经RULA分析的结果如图7(a)所示,参考表3评分的定义,Final Scores 7不符合要求。作业方式调整为“两人承托,一人对接”后,工效分析结果如图 7(b)所示,Final Scores 6仍不符合要求。因成件主体长度仅295 mm,外圆轮廓直径仅203 mm,外表面装配有四件DM件,成件外表面可用承托面积不足,且对接过程对舱段的对接姿态要求较高,故建议采用对接车代替人力承托进行舱段对接,降低作业人员上肢及下背部肌肉损伤几率,同时也避免因人力未能维持对接舱段正确姿态,导致的舱段无法推入套接面或多次装配作业过程中配合面的划伤、密封圈破损、成件摔碰等情况。

图6 工序③Carry Analysis分析结果

图7 工序⑥的RULA分析结果

表3 RULA Score定义

表4 作业时间仿真估算

3.6 工序作业时间仿真估算

对方案调整前、后的作业时间进行仿真估算,如表4所示。方案调整后,其中将送至现场的配套物资搬运至货架和现场取料至工作台的过程中,减少了人员弯腰的姿势,理论搬运作业时间都减少了2秒,但在作业总人数不变的情况下,成件周转箱、物料盒不能同时搬运,故总时间反而有所增加。同时,因为采用对接车辅助进行舱段对接,舱段对接准备的理论时间增加了6秒,但舱段对接所需迭代次数由2次减少为1次,理论作业时间减少了114秒。综上,方案经优化调整后,理论工序总作业时间减少了98秒。

4 结语

本文对DELMIA提供的人体模型库进行了研究分析,基于国家相关标准提出了一种建立中国人体模型的方法,并应用在某科研航空产品装配工艺策划阶段的装配工序仿真和人机工效分析中。通过装配工序仿真和人机工效分析可以仿真整个装配作业过程,分析作业人员的可视性、可达性和姿态舒适性,零部件装配过程的干涉性以及操作工具的空间操作性等,尽可能在科研阶段产品的装配工艺策划阶段,充分考虑人、产品、工装工具的相互关系,为作业人员提供具体的、切实可行的作业指导,避免作业过程中发生因视野、姿态不适、负荷过大等原因造成的事故,一定程度上提高了作业质量和效率;同时也为航空产品的转批工艺策划提供了科学依据。

通过人体工效学评价方法的实例应用,RULA、NIOSH和Snock&Ciriello等评价指标简便易行,可提供针对性的优化调整方向,易于在航空产品转批前的装配工艺策划工作中推广,控制不良工效负荷作业,降低作业人员患职业疾病的风险。