基于FUNAC数控系统的轮胎加工机床数字化控制技术研究

2020-10-14李庆

李庆

摘要:传统的轮胎加工机床数字化控制技术控制效果差,在过载故障实验中,不能解除过载故障。为此,提出基于FUNAC数控系统的轮胎加工机床数字化控制技术。运用FUNAC数控系统中的除法语言和伺服放大器,处理轮胎加工机床电路信号。再应用数学模型,评定轮胎加工机床数字化误差。然后,在FUNAC数控系统框架下,构建轮胎加工机床数字化控制模型,并在模糊控制量基础上,依据数字化设计原则,添加一个辅助控制量,实现轮胎加工机床数字化控制。由此,完成基于FUNAC数控系统的轮胎加工机床数字化控制技术的设计。最后,测试2个技术的控制效果。实验中分别测试传统技术与所提技术在过载故障实验中,是否能够将过载限流稳定在安全范围内,有效解除过载故障。并以安全范围内的实验波形为实验依据,检验其控制效果。实验结果表明,所提技术的过载限流实验波形与安全范围内的过载安全实验波形一致,说明该技术控制效果相比传统技术更好。

关键词:FUNAC数控系统;轮胎加工机床;数字化;电路信号;输出电压;过载限流

中图分类号:TG519.1 文献标志码:A

文章编号:2095-5383(2020)03-0021-04

Abstract:The control effect of the traditional digital control technology of tire machine tool is poor,because it cannot eliminate the verload fault in the overload fault experiment. Therefore, the research on digital control technology of tire machine tool based on FUNAC numerical control system was put forward. The circuit signal of tire machine tool is processed by using division language and servo amplifier in FUNAC numerical control system. Then, the mathematical model is used to evaluate the digital error of tire machine tools. After finishing the above work, under the framework of FUNAC numerical control system, the digital control model of tire machine tool is constructed, and on the basis of fuzzy control quantity, according to the principle of digital design, an auxiliary control quantity is added to realize the digital control of tire machine tool. So far, the design of digital control technology of tire machine tool based on FUNAC numerical control system has been completed. Finally, the control effect of the two technologies was tested. In the experiment, it was tested whether the traditional technology and the proposed technology can stabilize the overload current limit in a safe range and effectively remove the overload fault. Based on the experimental waveforms in the safe range, the control effects of the two techniques were tested. The experimental results show that the waveform of the overload current limiting experiment of the proposed technology is consistent with that of the overload safety experiment within the safe range, which shows that the control effect of this technology is better than that of the traditional technology.

Keywords:FUNAC numerical control system; tire machine tool; digitization; circuit signal; output voltage; overload current limiting

在輪胎加工机床数字化设计制造过程中,需要将轮胎加工过程和轮胎加工机床所产生的知识融合在一起,提升轮胎加工机床的效率。当前轮胎加工机床的控制中,存在效率低、依赖人工控制等问题。传统的数字化控制技术在开发阶段,需要通过建模和仿真等过程,以驱动的方式调动所有的因素,使得整个开发过程可控。轮胎加工机床是由电器和控制等多种技术融合为一体的机电系统,主要包含轮胎机床支撑件和主轴等基本部件[1]。在控制的过程中,会涉及机电耦合动力分析和整机热误差分析等问题,故在控制过程中,需要各个学科知识的支持。但从现在的研究成果来看,传统的轮胎加工机床数字化控制技术忽略了过程建模和执行过程管理,且未直接采用轮胎加工机床的知识表示法,导致轮胎加工机床研发过程不可控,造成设计资源的浪费。

为有效地将业务过程中的所有因素集合在一起,提出基于FUNAC数控系统的轮胎加工机床数字化控制技术研究,在传统的数字化控制技术基础上,应用FUNAC数控系统操作轮胎加工过程模型和知识模型。完成轮胎加工的同时,再评定轮胎加工机床数字化误差,以此为基础,构建数字化控制模型,实现轮胎加工机床数字化控制。最后,通过实验,验证所提的基于FUNAC数控系统的轮胎加工机床数字化控制技术的可行性。

1 轮胎加工机床电路信号处理

采用FUNAC数控系统的伺服放大器减少电机的负载惯性,伺服放大器背后的阻值为16 Ω,利用放大器的A型接口,处理轮胎加工机床电路信号[2]。处理过程如下:

第1步,采样电路采集的信号频率为9.6 kHz,正弦周期采样点为192点,从FUNAC数控系统中,将电路信号的瞬时值用软件算法转换,则轮胎加工机床电路信号有效值为:

第2步,采用FUNAC数控系统的除法语言,实现开发运算。为简化处理过程,采用电路信号的有效值,代替原始的电路信号有效值,表达式为:

其中:U0为电路信号的瞬时采样值[4]。

第3步,有效值调节过程慢,在实际计算时,要求10个周期的有效值平方和,表达式为:

其中:Uij为轮胎加工机床电路信号的瞬时采样值。应用式(3)即可求得10个周期的有效平方和[5]。

2 轮胎加工机床数字化误差评定

利用FUNAC数控系统的伺服放大器处理轮胎加工机床电路信号后,考虑到轮胎加工机床部件的单元误差因素会影响实际工件控制效果,提出轮胎加工机床数字化误差评定[6]。评定步骤:

首先,应用数学模型,评定轮胎加工机床数字化误差,标准方程为:

其中:x、y和z为测量采样点坐标;A、B、C和D为参量的对应函数。

其次,引入A、B、C和D参量,求测量点的理想平面距离为:

其中:F为对应函数的最小值[7]。

最后,调用FUNAC数控系统的软件算法评定x、y和z的输入数据,运用直接搜索法,经过15次迭代,得到x、y和z的测量数据,见表1。

求得x、y和z的测量值,即可得到最小包容区域的评定方程,表达式为:

应用式(6)得到x、y和z为测量采样点坐标误差评定结果。

3 FUNAC数控系统数字化控制模型

先处理轮胎加工机床电路信号,再评定数字化误差,得到准确的测量采点误差,在此基础上,构建FUNAC数控系统数字化控制模型,实现轮胎加工机床数字化控制[8]。

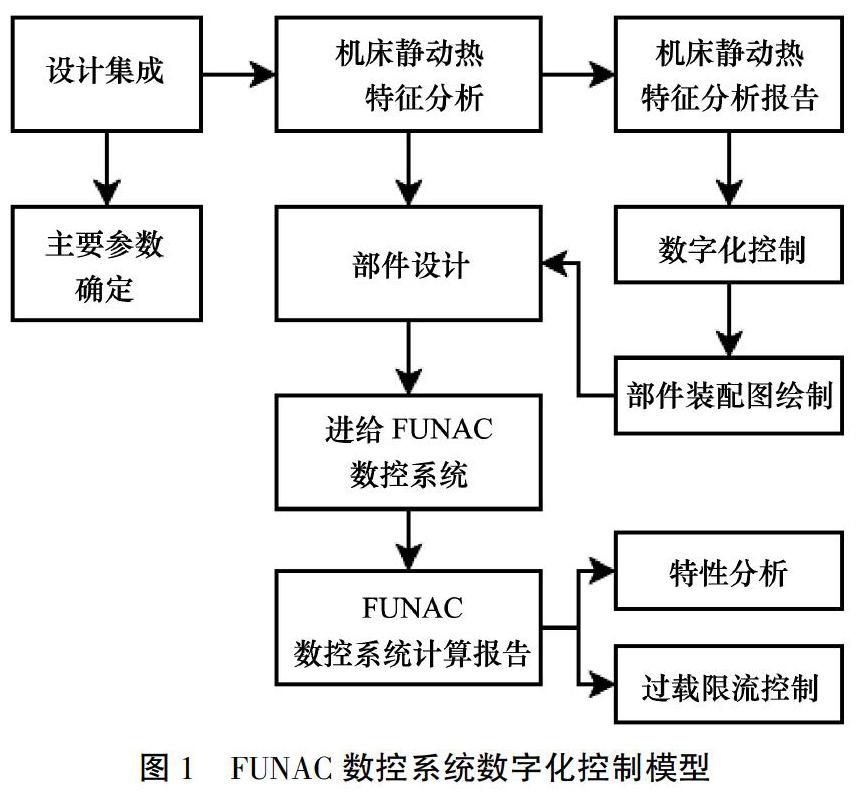

基于FUNAC数控系统的自调整方法,调整数字化控制的快速响应时间和超调量等参数,调整比例以实践为主,结合FUNAC数控系统本身具有的非线性,构建FUNAC数控系统数字化控制模型[9],如图1所示。

图1中的参数是根据预先确定好的实际经验规则来调整比例因子,在实际轮胎加工机床数字化控制中,要通过FUNAC数控系统输出响应的观测达到理想的控制效果。再根据一定的控制规律,使得比例因子满足系统指标的要求[10]。

基于FUNAC数控系统的轮胎加工机床数字化控制技术设计内容主要包括:

1)在此阶段要完成轮胎加工机床的结构设计,待初步构成轮胎加工机床后,要对各个部件进行设计分析。完成部件设计后,要设计集成,优化轮胎加工机床整机性能。在这阶段,要应用数字化设计分析软件,有数控机床机电耦合动力学工具和分析工具等。这些工具是针对性地应用于不同的控制部件[11]。

2)由图1可知,轮胎加工机床的自调整比例因子是在模糊控制量的基础上,添加了一个辅助控制量,采用PI二维结构得到模糊控制规则,如表2所示。

3)应用FUNAC数控系统得到模糊控制规则后,选取系统响应时间和超调量,实现数字化控制。

4)输入系统的快速响应时间和超调量,则各变量语言值模糊子集定义为:

其中:Y为响应时间;T为超调量。由此得到输出的比例因子调整量。得到辅助模糊量的输出量后, 为使设计的基于FUNAC数控系统的轮胎加工机床数字化控制技术具有通用型,采用数字化设计原则,对本次提出的基于FUNAC数控系统的轮胎加工机床数字化控制技术进行调试,实现轮胎加工机床数字化控制。执行过程如下:

首先,在對轮胎加工机床进行数字化控制前,采用FUNAC数控系统进行快速响应调整,在小偏差范围内的精度,可采用常规模糊控制量,并根据实际工作情况,切换开关函数的控制方式。

其次,若偏差值大于设定阈值时,可作为常规模糊控制量,执行下一步;若偏差值小于设定阈值时,依据模糊控制规则调整,调整成功后可执行下一步,若调整失败,则返回第一步重新选择。

最后,采用模糊控制量,对轮胎加工机床进行数字化控制。

4 实验分析

为使实验具有对比性,分别测试传统技术与本文技术在过载限流阶段的实验波形,通过分析输出电压波形,检验其控制效果,若过载限流很快稳定在安全的范围内,说明该技术的控制效果更佳,可以有效保证轮胎加工机床的负载安全。

4.1 实验过程

首先检测过载故障是否被解除,具体实验过程为:在FUNAC数控系统中,若过载限流可以稳定在安全范围内,说明已成功解除过载故障。若实验波形与图2波形一致,说明该技术的数字化控制效果最佳。过载限流安全范围内的实验波形,如图2所示。

4.2 实验结果

基于FUNAC数控系统的轮胎加工机床数字化控制技术与传统的轮胎加工机床数字化控制技术的过载限流阶段的实验波形,如图3和图4所示。

实验结果表明,使用本文技术在过载限流阶段的实验波形(图3)与图2所示的安全范围内的实验波形基本一致,说明过载故障已被安全解除,解除后机床输出电压可以在短时间内,迅速恢复到额定值,保证轮胎加工机床正常工作。而使用传统技术在过载限流阶段的实验波形与安全范围内的波形不一致,未能解除过载故障。由此说明本文技术相比传统技术控制效果更好。

5 结束语

利用FUNAC数控系统的伺服放大器和除法语言处理轮胎加工机床电路信号,需先评定轮胎加工机床数字化误差,过程可总结为:应用数学模型计算x、y和z為测量采样点坐标,在此基础上调用系统算法评定x、y和z的输入数据,运用直接搜索法,得到x、y和z为测量采样点坐标的评定结果。完成上述操作后,结合FUNAC数控系统构建FUNAC数控系统数字化控制模型,完成技术设计。最后,设置对比实验,验证本文技术的可行性。实验结果表明,本文技术符合设计要求。

参考文献:

[1]

王立平, 张兆坤, 邵珠峰,等. 机床制造加工数字化车间信息模型及其应用研究[J]. 机械工程学报, 2019, 55(9):154-165.

[2]陈冠聪, 方子正, 候宇坤,等. 玻璃化转变温度可区域数字化调控的形状记忆聚合物[J]. 高分子学报, 2019(3):311-318.

[3]孙晓惠, 李钊, 李子然. 轮胎胶料压延过程数值模拟[J]. 材料科学与工艺, 2019, 27(1):97-102.

[4]郭孔辉, 卢荡. 轮胎动力学协同发展策略研究[J]. 中国工程科学, 2018, 20(1):91-96.

[5]李丽华, 崔飞龙, 肖衡林,等. 轮胎与格室加筋路堤性能及承载力研究[J]. 岩土工程学报, 2017, 39(1):81-88.

[6]朱成伟, 刘洋, 庄晔,等. 基于简易轮胎试验模态测试的滚阻特性评价方法[J]. 农业机械学报, 2019, 50(6):371-378.

[7]沈佳兴, 徐平, 于英华,等. BFPC机床龙门框架组件优化设计及综合性能分析[J]. 机械工程学报, 2019, 55(9):127-135.

[8]王永青, 吴嘉锟, 刘阔,等. 数控机床精度保持性的定量评价与误差敏感度分析[J]. 机械工程学报, 2019, 55(5):130-136.

[9]邓超, 陶志奎, 吴军,等. 基于性能退化的数控机床剩余寿命预测[J]. 机械工程学报, 2018, 54(17):181-189.

[10]刘巍, 李肖, 李辉,等. 基于双目视觉的数控机床动态轮廓误差三维测量方法[J]. 机械工程学报, 2019, 55(10):1-9.

[11]于金, 王胤棋. 基于ABAQUS软件二次开发的大型曲面薄壁件加工变形预测[J]. 机床与液压, 2018, 46(11):172-175.