扣锁式圆盖注射模具设计

2020-10-14魏燕红喻红梅陈营周红梅

魏燕红 喻红梅 陈营 周红梅

摘要:产品为扣锁式圆盖,属于工程塑料产品。介绍锁扣式圆盖注射模具的设计过程,通过对产品的结构和性能分析,采用侧浇口进浇,斜顶机构完成圆盖内侧3个圆弧状卡扣的成型,利用先复位机构的工作机理,模具动作可靠、布局合理。最后,利用moldflow软件对本次设计方案的注射成型过程模拟分析,可知,在填充方面能够达到进浇平衡并充满型腔,在温度调控方面能够达到到预期的冷却效果。所以设计方案合理,达到了产品的任务要求。

关键词:扣锁式圆盖;注射模;斜顶

中图分类号:TQ320.66 文献标志码:A

文章编号:2095-5383(2020)03-0010-06

Abstract:The product is buckle-lock type round cover, which is an engineering plastics product. The design process of injection mould for the buckle-lock type round cover was introduced first. Through the analysis of the structure and performance of the product, the side gate was used for pouring,and the lifter mechanism was used to form three arc-shaped buckles on the inner side of the round cover. By using the working mechanism of the first reset mechanism, the movement of the mould is reliable and the layout is reasonable. Finally, using moldflow software to simulate and analyze the injection molding process of this design scheme, it can be seen that the filling balance can be achieved and the cavity can be filled, and the expected cooling effect can be achieved in temperature control. Therefore, the design scheme is reasonable and meets the task requirements.

Keywords:the buckle-lock type round cover; injection mold; lifter

塑料性能良好、价格相对便宜、性价比高,被广泛應用于航空航天、电子器件、汽车交通、医疗器械、建筑建材等各个领域[1-3]。塑料成型的方法很多,其中注塑模具成型应用较多,该方法通过注塑机加热熔融原料,在高压状态下注入到成型模具内,经过冷却固化、脱模,最终获得产品。注塑模具成型生产效率高、速度快、可自动化操作,能够成型形状复杂的零件,特别适合热塑性塑料成型以及大批量生产[4-6]。本设计以给定的产品扣锁式圆盖为研究对象,分析产品的结构和工艺性能,并针对产品的结构和性能特点,进行塑件模具结构的研究和设计,最后完成产品的模具设计。

1 塑件结构及成型工艺特点

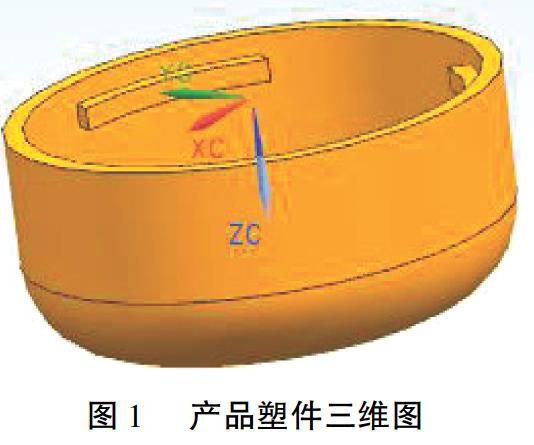

产品为1个圆盖,内表面有3个圆弧状的卡扣,其塑件三维图如图1所示。塑件材料为聚苯乙烯(PS),无色、无味透明固体,稳定性好,收缩率低,电绝缘性能优良,应用广泛。任务要求塑件表面上平整光滑,无翘曲、折皱、裂纹等缺陷,没有尖利或薄弱结构。圆盖平面要求一定的平整度,周边圆弧面要求光滑,圆盖的内侧面可允许推杆痕迹。该塑件未注公差等级,精度要求不高,容易成型。

综上分析,该塑件适合于注射模具成型。根据其任务要求的生产批量,采用一模多腔的注射模具生产,并采用斜顶机构完成塑件中3个圆弧状的卡扣的成型。

2 模具结构设计

2.1 型腔数和分型面的确定

塑件的尺寸较小,结构也比较简单,模具采用一模两腔成型的方式批量生产,对称放置,布置方式如图2所示。

为了保证塑件表面的质量要求和顺利脱模,根据分型面的选用原则[7],将分型面选在塑件截面最大处,同时也保证开模后塑件在动模一侧,分型面开设在圆盖下端截面积最大位置处。开模时,塑件包紧在型芯上,能够保证其留在动模一侧。分型面的具体位置如图3所示。另外为了简化模具结构,斜顶、滑块等结构都开设在动模一侧。

2.2 浇注系统的设计

浇注系统是熔融的塑料流体从注塑机进入模具的进料通道,将来自注射机喷嘴的塑料熔体均匀而平稳地输入到型腔,并将注射压力有效地传递到型腔的各个部位,以获得形状完整、质量优良的塑料制件[8]。浇注系统一般由主流道、分流道、浇口和冷料井组成。在此副模具中,主流道采用标准件浇口套来实现,根据选用的XS-Z-60型注射机中喷嘴球面半径和喷嘴口直径来确定浇口套的相关尺寸。分流道采用平衡式布置,截面形状为圆形,直径为6 cm,长度为26 cm。浇口为位置开设在分型面上,侧浇口形式进浇,截面简单,易于加工,浇口位置如图4所示。另外,为了收集容纳主流道前端的多余凝料,在主流道的前端开设冷料穴,并设置Z型拉料杆,在开模是起拉料的作用,保证浇注系统凝料从模具中顺利脱模。

2.3 成型零部件的设计

2.3.1 型腔的结构设计

在注射成型中,型腔决定了成型制件的外表面成型情况。型腔分为组合式,整体式。由塑件的结构分析,该产品属于小模具,而且没有凹槽,本文中采用整体式型腔结构,型腔结构如图5所示。型腔材料为Cr12MoV,保证其有足够的强度和硬度[9]。在型腔底端4个角的位置分别加工1个M6的螺纹孔,便于通过螺钉将型腔和定模板连接,型腔的侧壁部分采用H7/m6的过渡配合。另外,还在型腔的4个角开设凹槽,便于模具的定位。

2.3.2 型芯的结构设计

在模具结构中,型芯直接与塑件的内表面相接触,其表面质量直接决定看制件的内表面质量。根据对塑件的分析,由于该塑件的内形和外形相似,同时为了加工方便,本设计中采用整体式型芯结构,如图6所示。根据批量和配合要求,型芯材料选择合金工具钢Cr12MoV,淬硬要求达到52~58 HRC,型芯采用H7/m6配合嵌入动模板中[10],并通过螺钉紧固在动模板上。

2.4 斜顶抽芯机构的设计

塑件内部有3个圆弧状的卡扣,需要内抽芯机构对其进行成型。为平衡抽芯时的作用力,2个型腔平衡设置,并对应设置6个对称的斜顶装置,实现内侧抽芯。另外,斜顶的行程仅为3 mm,所以斜顶入子和斜顶杆采用整体式的结构,如图7所示。斜顶杆通过T型台肩与斜顶滑座相连,滑座固定在推杆固定板上,推出时,斜顶随着固定板一起运动,既向前顶出,同时侧向运动,完成向内抽芯。斜顶杆由于与滑轨间会有相互摩擦运动,所以选用性能优良的优质合金材料,本设计采用Cr12MoV优质合金工具钢,具有良好的耐磨性和耐蚀性[11]。

2.5 冷却系统的设计

模具温度不仅是影响塑件质量的重要因素,还影响了整个注塑模具成型过程中的生产效率。模具冷却阶段的时间占整个注射成型周期的80%左右[12]。因此,模温调节在整个生产环节中都起到了至关重要的作用。为了达到合适的冷却效果,本副模具在动模板和定模板上都开设了冷却水路。水路的截面形状为直径为9 mm的圆形孔,开设在塑件的周围。动、定模的循环水路布置如图8所示,冷却介质为水,冷却水道各连接处保持密封,防止冷却水外泄。

2.6 脱模及导向机构的设计

由于塑件较简单,质量较轻,所以采用推杆推出,并以台肩的形式固定在推杆固定板上。共有2根推杆,直径为6 mm。另外,设计6个斜顶装置在运动的过程中,同样有推出塑件的作用。这些机构的设计,能够保证塑件的顺利脱出。当塑件成功推出后,由于要进行下一次注塑成型工作,所以模具需要进行复位动作。既动模要回到初始位置,与定模相合。完成这项工作的模具结构是复位机构。复位机构主要由复位杆发生作用。其中复位杆与模板的滑动配合外其余部分均处于浮动状态。

本模具采用导柱导套作为导向定位机构,可以满足开模导向定位要求。根据设计要求以及GB/T 4169.4—2006《塑料注射模零件 第4部分:带头导柱》,导柱选用带头导柱,型号为20 mm×30 mm×140 mm。导柱材料为碳素工具钢T10A。导套选用直导套,型号为30 mm×80 mm,材料同樣选用T10A。该模具选用标准模架,导柱导套的布置均为标准式,设置了4组导柱与导套。导柱安装段与模板间的配合精度采用过渡配合H7/m6,导柱导向段与导向孔间采用间隙配合H7/f7。导套外径与模板的配合精度采用过渡配合H7/m6[13]。

3 模具总体结构及工作原理

本模具为两板式注射模,一模两腔,侧浇口进浇,如图9所示。主要零件包括:成形的型芯和型腔,浇口套,导套和导柱,推杆,斜顶,复位杆等组成。该模具结构简单,制造难度小,但是无法实现自动脱料。

模具工作过程:注入注塑机的塑料在注塑机加热系统和螺杆的作用下加热剪切熔融,熔融的塑料在螺杆的推动作用下,注射到闭合的模具内。经过一段时间的保压、冷却,塑料固化成型,然后进行开模,在导柱导向的情况下,动定模顺利分型,并带动拉料杆拉断浇口,随后在推板的作用下,斜顶在推出的过程中同时向内侧移动,完成塑件内侧卡扣的成型和脱模,另外在斜顶和推杆的共同作用下塑件顺利完成脱出。顶出力卸载后,复位杆在的弹簧从压紧状态恢复至自由状态,使得推杆固定板和推板完成复位,以免顶杆碰到型腔,损坏模具。之后动模和定模在导柱导套的作用下闭合,完成整个成型周期。

4 模具工作过程模拟分析

利用Moldflow软件对本次设计的方案进行注射成型过程模拟分析,主要包括填充/保压模拟以及冷却模拟。通过得到的结果分析验证该方案是否可行。

模拟工作的分析流程如下,首先在Moldflow中导入新建CAD模型进行网格划分与检查;网格满足要求后,选择分析的类型和成型的材料;随后在软件中创建浇注系统和冷却系统,接着设置注射成型工艺参数,最后进行分析计算,得出结果。根据结果判断设计的方案是否合理。

该设计的浇注方案如图10所示,采用一模两腔的布局,侧浇口进浇,每个塑件有1个进浇点;主流道为锥形,小端直径为5 mm,大端直径为10 mm,分流道设计了2段,截面形状为圆形,直径为9 mm;浇口的形状为矩形。在Moldflow中通过创建直线的方式进行冷却系统的创建。冷却管路上下2层设置,分别开设在动、定模两侧,并布置在塑件的周围。冷却介质为水,入口温度为25 ℃。

在完成塑件模型前期相关的处理后,通过软件的MPI系统进行分析计算,整个计算过程实质上是一个反复迭代的过程。分析计算之后,自动得到相关结果,本文主要从流动和冷却2个方面,分析该设计方案的合理性。

4.1 流动分析结果

流动分析结果主要包括填充时间、速度/压力切换时的压力、注射位置处压力曲线、熔接痕等4个方面的内容。塑件填充时间的结果,如图11所示,每个制件只有1个侧浇口,填充时间为0.920 2 s,该浇注系统方案能够完全填充,没有短射、浇不足的情况产生。采用一模两腔、对称布置的方式,2个制件能够达到同时填充。

填充阶段的分析日志如图12所示,可知速度/压力切换时的压力为7.04 MPa,此时已有99.03%的填充体积被充满。填充效果符合前处理时的工艺设置。

为了探讨塑件浇口处的压力在成型周期期间的变化,分析注射位置压力曲线图,其结果如图13所示。从图中可知,注射位置处的压力先随时间急剧升高到7.04 MPa,然后在速度/压力转换点附近,压力值降低到5.6 MPa,刚好为填充压力的80%,这与工艺参数设置的填充、保压、冷却的曲线吻合。

熔接痕是影响塑件外观和质量的一个主要缺陷。通过软件计算,在该设计方案下,塑件容易出现熔接线的位置主要分布在3个内侧锁扣附近,如图14所示。熔接线隐藏在塑件的内部,没有影响塑件的外观,基本符合任务中要求的制件外观和强度的要求。

4.2 冷却分析结果

冷却分析主要塑件的最高温度和回路中冷却介质温度两个主要的指标。通过冷却分析,查看塑件经过冷却后,产品上的最高温度值及其出现的位置,具体分析结果如图15~16所示。制件最高温度的位置主要出现在塑件芯部区域,其值为55.22 ℃,小于产品脱模时的模具温度80 ℃,说明冷却水路带走的热量高于成型时塑料放出的热量,符合冷却要求。

另外,通过分析回路冷却介质温度,即通过冷却过程后冷却管道中水的温度,结果如图17所示,在整个冷却过程中,入水口与出水口间的温差仅为0.57 ℃,符合出入水温差小于2 ℃的设计原则。

通过对本次设计方案的注射过程模拟,着重进行了流动分析和冷却分析。由以上分析可知,在填充方面能够达到进浇平衡并充满型腔,满足工艺参数的设置,熔接痕出现的位置不影响制件的外观和强度要求;在冷却方面,各参数符合冷却要求,达到了冷却效果。所以该方面合理、满足任务要求。

5 结束语

此次设计为扣锁式圆盖注塑模具,外观要求表面清洁,不含异物,无划伤,大批量生产,生产成本低,成型容易。根据技术要求,为了大量生产采用一模两腔布局,因为侧浇口易于加工选择了侧浇口,采用平衡式布局使得塑件的表面光滑美观;选用整体式嵌入式型腔,模具结构简单,加工便利;因为塑件小且薄的特点,采用推杆推出并设立复位杆。模具分模时,斜顶机构侧向移动,使内扣成型和塑件顺利脱模,采用拉料杆将凝料拉出,顶出时推杆将塑件及流道从型芯上顶离,达到顺利脱模的效果。模具要求的配合精度很高,所以必须设置导向机构,除了设置了导柱导套外,如果型腔和型芯的配合程度不能达到要求,那么成型零件可能会在开合模的同时发生干涉,进而被损坏。为了确保各个零件能够正常的工作,所以在加工制造时,应格外注意加工精度的要求。

参考文献:

[1]刘朝艳. 2016—2017年世界塑料工业进展(I)[J]. 塑料工业,2018,46(3):1-12.

[2]宁军. 2016—2017年世界塑料工业进展(Ⅱ)[J]. 塑料工业,2018,46(4):1-19.

[3]白剑臣,姚志光,郭俊峰. 塑料成型工艺学[M]. 北京:北京理工大学出版社,2012.

[4]申开智. 塑料成型模具[M]. 北京:中国轻工业出版社,2002.

[5]ROSATO M G,ROSATO D V. Injection molding handbook[M]. New York:Springer US,2000.

[6]MENDIBLE G A,RULANDER J A,JOHNSTON S P. Comparative study of rapid and conventional tooling for plastics injection molding[J]. Rapid Prototyping Journal,2017,23(2):344-352.

[7]夏江梅. 塑料成型模具与设备[M]. 北京:机械工业出版社,2005.

[8]冯炳尧,王南根,王晓晓. 模具设计与制造简明手册[M]. 上海:科学技术出版社,2015.

[9]杨占尧,王高平. 塑料注射模结构与设计[M]. 北京:高等教育出版社,2008.

[10] 中國机械工程学会. 中国模具设计大典[M]. 南昌:江西科学技术出版社,2003.

[11]张维合. 汽车水箱左右盖复杂抽芯注塑模设计[J]. 工程塑料应用,2013,41(1):57-61.

[12]阎亚林,彭志平. 钉耙注射模设计[J]. 工程塑料应用,2010,38(12):73-75.

[13]阎亚林. 塑料模具图册[M]. 北京:高等教育出版社,2004.