六西格玛质量管理在临床生化检验中的应用*

2020-10-14范笑笑扶春艳田佳慧周兵飞何翰林

范笑笑,曾 璇,扶春艳,田佳慧,周兵飞,何翰林,吴 意△

(1.湖南省人民医院/湖南师范大学附属第一医院检验科,湖南长沙 410002;2.免疫诊断试剂湖南省工程研究中心,湖南长沙 410002;3.湖南师范大学医学检验系,湖南长沙 410002)

实验室质量控制的主要目的是将分析方法测试结果的误差控制在允许范围内。分析方法的性能评价和性能改进,是临床检验质量管理的重要内容。六西格玛(6σ)是一种改善企业质量流程管理的技术,以“零缺陷”带动质量成本的大幅度降低,实现财务成效的提升与企业竞争力的突破。6σ由摩托罗拉公司任职的工程师Bill SMITH于1986年提出[1]。在给摩托罗拉公司带来巨大效益后,6σ质量管理理念开始迅速传遍全球。到了20世纪90年代,国外学者NVEALAINEN首次将其应用于临床检验[2]。与以往的质量控制策略不同,6σ质量管理一方面能通过计算分析方法的σ值定量地描述其性能与质量控制之间的关系,另一方面还能确定质控规则的最优选择和质控品测定的批数和个数。6σ质量管理策略还可以通过计算质量目标指数(QGI)来确定分析方法需要优先改进的方向。因此,6σ质量管理为临床实验室全面质量评价提供了一个崭新的视角。

1 材料与方法

1.1仪器与试剂 Beckman AU5800全自动生化分析仪。葡萄糖(GLU)、丙氨酸氨基转移酶(ALT)、天门冬氨酸氨基转移酶(AST)、三酰甘油(TG)、钙(Ca)、尿酸(UA)、总胆固醇(TC)、碱性磷酸酶(ALP)和总蛋白(TP)检测采用上海科华生物工程股份有限公司生产的原装配套试剂盒;肌酸激酶(CK)检测采用北京九强生物公司配套的试剂盒。质控品:室间质控品由湖南省卫生健康委员会临检中心提供,室内质控品为伯乐公司生产的常规质控品(含高、低2个浓度水平)。为提高检测效率,Beckman AU5800全自动生化分析仪设计有两个相同模块(P1和P2),可相互独立地进行生化项目检测。

1.2方法

1.2.1计算σ值 σ值=[允许总误差(TEa%)-偏倚(Bias%)]/CV%[3]。TEa%表示测量值与真值的允许差异,为美国1992年实施的临床实验室改进修改法案(CLIA′88)的分析质量要求;Bias%是指实验室采用的方法得出的结果与公认参考方法得出的结果之间的差异,即不准确度,其数值为湖南省人民医院检验科2018年2月1日至6月30日3次参加临床检验中心常规化学室间质量评价的统计结果几何平均值;变异系数(CV%)是衡量指标中各观测值变异程度的一个统计量,即不精密度,其数值为湖南省人民医院检验科2018年1月1日至6月30日2个不同浓度室内质控品累计CV%的几何平均值。室内质控品在4 ℃冰箱以粉末状态保存。检验人员每天早上8点将室内质控品从冰箱拿出,待复温至室温后,与蒸馏水配制成液体状态使用。

1.2.2绘制标准化σ性能验证图 通过标准化σ性能验证图,可以评价各项目的检验水准并且能为每个检测项目选择最合适的质控方案。登录检验医学信息网(http://www.client.com.cn),按提示输入各项目的TEa%、Bias%和CV%,σ值将作为坐标点体现在标准化σ性能验证图上[4]。σ公式是一个以CV%/TEa%为自变量,Bias%/TEa%为因变量,σ值为斜率的方程式。因此,以CV%/TEa%为X轴,Bias%/TEa%为Y轴的标准化σ性能验证图是一条直线,被称作标准化σ性能线,且所有标准化σ性能线都过点(0,100)。假设σ=6,则点(16.67,0)是6σ性能线与X轴的交点。连接点(0,100)和点(16.67,0)可以绘出6σ性能线,同理过点(0,100)和点(20,0)作出5σ性能线,过点(0,100)和点(25,0)作出4σ性能线,过点(0,100)和点(33.3,0)作出3σ性能线,过点(0,100)和点(50,0)作出2σ性能线[5]。五条标准化σ性能线将此σ性能验证图划分成6个等级水平,自右向左依次为:σ值<2的不可接受水平,σ值在2~3的欠佳水平,σ值在3~4的临界水平,σ值在4~5的良好水平,σ值在5~6的优秀水平,σ值>6的国际水平[6]。检验项目的准确度和精密度越高,在性能图上的坐标点就越接近原点,说明项目的分析性能越好[7]。各个区域都有相应最合适的质控方案:σ值>6,则使用13s规则,N=2,R=1(N为每批质控测定值个数,R为批数),即每批两个质控浓度水平,每个水平测一次;项目σ值在5~6,使用13s/22s规则,N=2,R=1;σ水平在4~5,使用13s/22s/R4s/41s,N=4,R=1或N=2,R=2,即每批有4个质控水平或2个批次各2个质控浓度水平;σ水平在3~4,使用13s/22s/R4s/41s/10X,N=4,R=2或N=2,R=4,即2个批次各4个质控浓度水平或4个批次各2个浓度水平,且要对分析系统的试剂进行观察,对系统进行维修保养等;σ值<3,即使采用13s/22s/R4s/41s/10X,N=4,R=2或N=2,R=4规则,误差检出率仍不理想,需全面排查导致性能不佳的原因,如考虑更换试剂、检测方法等[8]。

1.2.3计算QGI 当检验项目未达到6σ时,计算QGI,可以进行综合分析进一步提高分析质量水平。公式为QGI=Bias%/(1.5×CV%)。QGI<0.80表示项目的精密度较差,需要优先提高精密度;QGI>1.20表明项目的准确度较差,需要优先提高准确度;0.80≤QGI≤1.20表明项目的精密度和准确度均需要提高[9]。根据QGI可以确定需要各检验项目优先改进的方向,再结合实际情况采取科学的改进方法以期达到6σ水平。

2 结 果

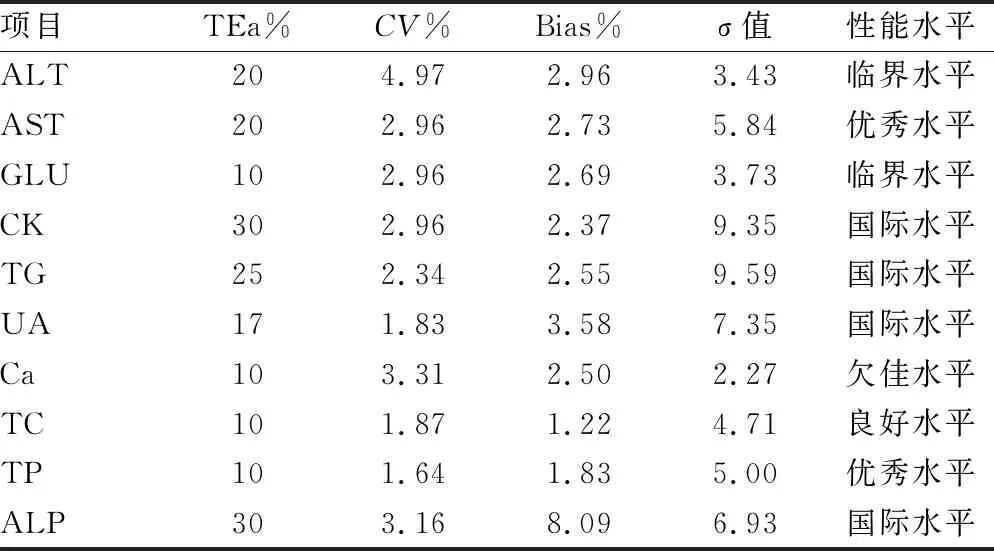

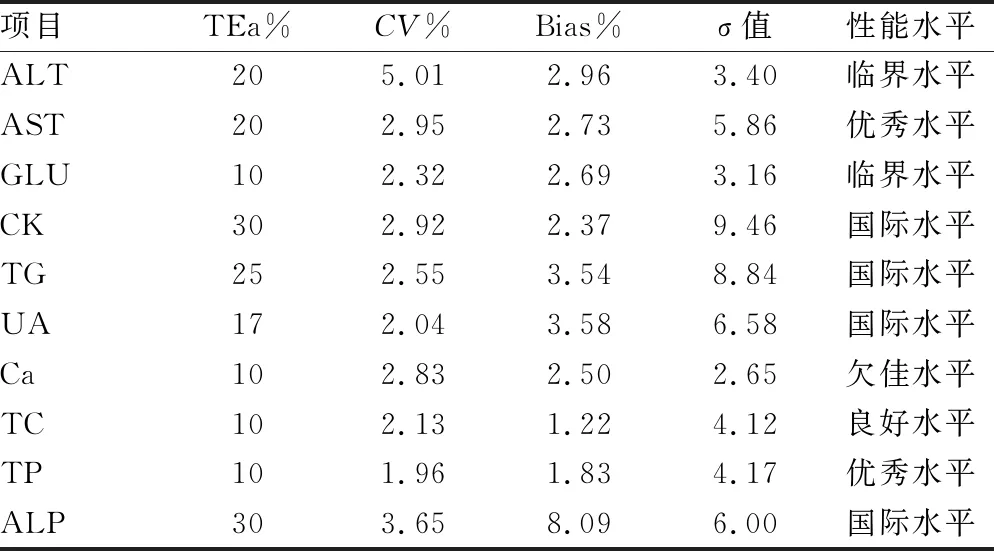

2.1σ性能水平评价 在P1模块中,各项目的σ性能水平存在有较大差异。10个检验项目的σ平均值是5.82,σ值最大的是CK,为9.59,最小的是Ca,为2.27。其中CK、TG、UA和ALP等4个项目达到6σ水平,即国际水平;AST的σ水平处于5~6,即优秀水平;TC和TP的σ值处于4~5,即良好水平;ALT和GLU的σ值处于3~4,即临界水平;Ca的σ水平处于2~3,即欠佳水平。在P2模块中,10个项目的σ值平均值为5.42,σ值最大的是CK,为9.46,最小的是Ca,为2.27。见表1、2。

表1 P1模块各项目性能分析

2.2标准化σ性能验证图评价 采用标准化σ性能验证图对临床生化检验项目进行评价,能快速地对检验项目间的分析性能进行比较,以及从整体出发对所有项目进行质量控制水平研究。P1模块各项目的σ水平能直观地体现在性能验证图上,除结果和用公式计算法评价一样之外,标准化σ性能验证图评价具有直观、简洁的特点,其坐标点越靠近原点,表示相应检验项目的性能越好。

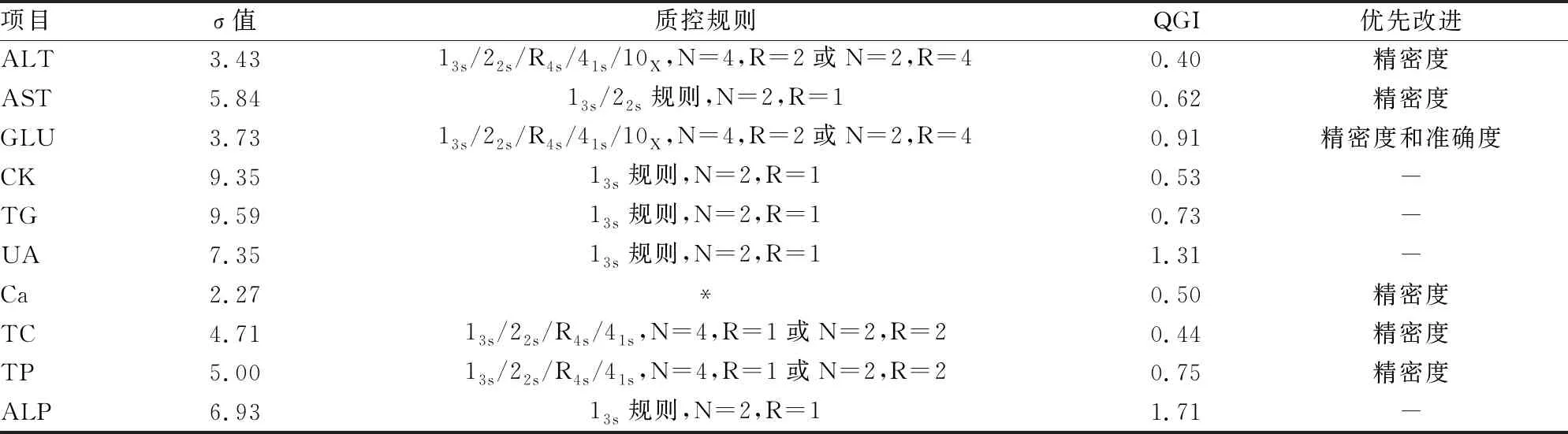

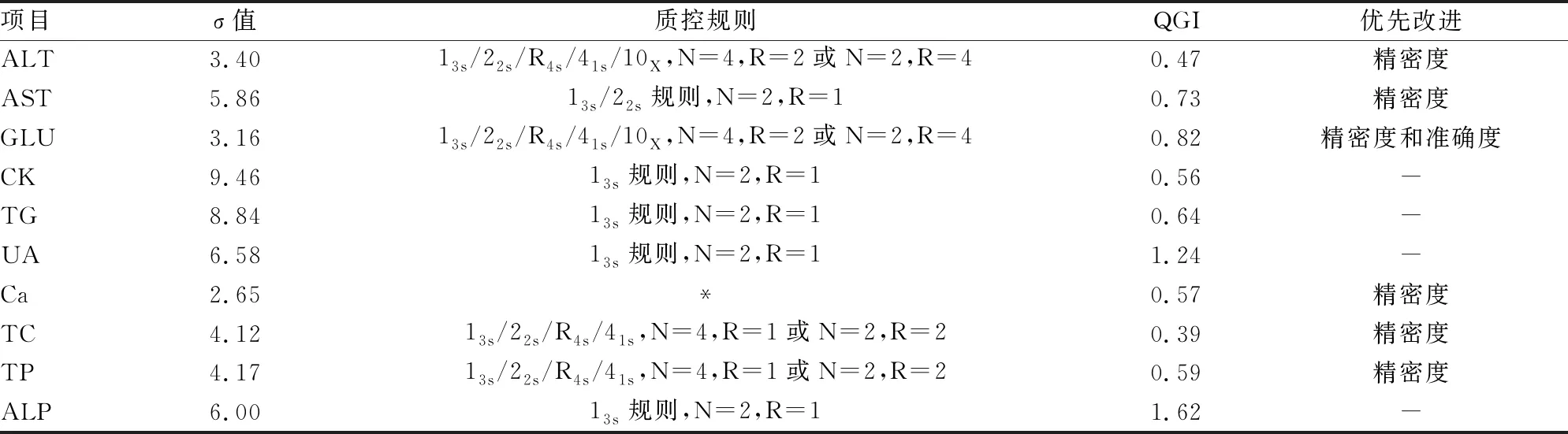

2.3质量改进方案的选择 不同的σ值提示需为不同项目选择最优质控方案:在P1模块中的CK、TG、UA和ALP等项目采用使用13s规则(N=2,R=1);AST采用13s/22s(N=2,R=1);TC和TG采用13s/22s/R4s/41s,N=4,R=1或N=2,R=2;ALT和GLU采用13s/22s/R4s/41s/10X,N=4,R=2或N=2,R=4;Ca的σ值<3,即使用再多的质控规则和质控品,误差检出率仍不理想,其检测性能有待大幅度提高。σ值≥6者说明检验性能良好无需改进,而未达到6σ水平的项目,如ALT、AST、TC、TP和Ca等项目的QGI值<0.80,需要优先提高检验方法的精密度,GLU的QGI值处于0.80~1.20,则提示GLU检验方法的精密度和准确度需要同时提高。在P2模块中,各项目的性能水平及改进方向与P1模块相同。见表3、4。

表2 P2模块各项目性能分析

表3 P1模块各项目质控方案选择

表4 P2模块各项目质控方案

3 讨 论

临床生化检验通过检测血液、体液等标本中的化学物质,为临床医生提供疾病诊断,病情治疗监测,药物疗效观察,预后判断及健康评价等信息。作为临床实验室的基本内容之一,临床生化检验结果的准确性关系到患者的生命安全。随着临床实验室自动化程度不断提高,生化分析仪器已基本实现自动化,检测结果的准确度和精密度也有极大地提高。自动化检测仪器在大幅度提高临床生化检验项目的检测效率的同时,也对临床生化实验室的质量管理提出了更高要求。传统的Levey-Jennings质控图和Westgard多规则质控图等以无法满足现代临床实验室的发展。因此,在20世纪90年代,国外学者NVEALAINEN首次将σ质量管理理念与传统的Levey-Jennings质控图和Westgard多规则质控图相联系,使临床实验室质量管理有了新的方向,σ质量管理理念得到广泛传播。

6σ理念的最终目标是将产品达到6σ水平,表示将产品的不合格率控制在0.003 4%,即每百万次测试缺陷次数为3.4。任何检验项目都无法做到零缺陷,因此,6σ是质量控制最高期望,被认为是国际水平;5σ表示产品的不合格率为0.023%,即每百万次测试缺陷次数为230,被认为是优秀水平;4σ表示产品的不合格率为0.621%,即每百万次测试缺陷次数为6 210,被认为是良好水平。3σ表示产品的不合格率为6.681%,即每百万次测试缺陷次数为66 810,是产品需要达到的最低质量要求,被认为是临界水平[10]。质量控制是临床实验室管理的重要内容,6σ质量管理方案作为常用的质量管理体系工具,具有较高的科学性和普适性,能有效评价临床生化检验项目的性能指标,有助于实验室及时发现问题并采取合理措施控制项目检测质量。临床医学实验室的质量控制的最低标准设定为3σ水平,即当检测项目达到93.319%合格率(即3σ水平),我国现存的125万人类免疫缺陷病毒携带者中就有1 166 488人可能为误诊。因此,设定为3σ水平是远远不够的。用6σ理论来评价检验质量可以克服传统评价方法中以百分数表示缺乏统一评判标准的不足,其评价方法简便、直观,是行之有效的现代临床实验室检验质量管理手段[11]。

标准化σ性能验证图能清晰形象地展现所有检测项目的σ水平及分布情况。CK、TG、UA和ALP的检测质量水平达到国际水平,是实验室期望达到的最高目标;AST已达到实验室优秀水平;TC和TG达到实验室良好水平;ALT和GLU达到实验室临界水平,是实验室最低质量要求;Ca的σ值未达到3,意味着该检测质量不可接受,需立即改善。

6σ则质控图是在Levey-Jennings质控图法的基础上发展而来,它不同于仅涉及两种质控规则(12s或22s)的Levey-Jennings质控图法,而是涉及多个质控规则(通常为12s、13s、22s、R4s、41s和10X6种)。其中12s为警告规则,它可以启动其他5种质控规则以助于数据的快速判断。因此,Westgard多规则质控图相比于Levey-Jennings质控图,具有较低的假失控率或假报警率。此外,当失控时,还能确定产生失控的分析误差类型(系统误差或随机误差),有助于确定失控原因并寻找解决办法[12]。在临床实验室中,由于经典的Westgard多规则图过于烦琐的规则流程,实验室的工作效率和生产力仍未有太大改善,且由于存在假失控的干扰,即使某项测试项目达到了6σ水平且检验性能稳定,也有可能会得到失控的结果。为此,一种将经典的Westgard多规则图和6σ质量管理理念结合起来的新型工具应运而生,被称为Westgard σ规则[13]。此工具可根据检验项目不同的σ值选择相应合适的质控规则和质控品测定个数,不必对每项检验项目进行12s、13s、22s、R4s、41s和10X检测,而是通过计算σ值设计个性化质控方案,以期达到最佳的误差检出率和假失控率,确保实验室的效益/成本比例的最优化[14]。本研究结果显示,σ值越高,质控规则越少,反之,σ值越低,质控规则越多。对于Ca而言,即使使用最严格的12s、13s、22s、R4s、41s和10X(N=4,R=2或N=2,R=4)规则,仍未能提高误差检出率,因此需要用非统计学方法来弥补统计学质控的不足,如定期的仪器维护校准,提高检验人员操作能力,妥善保管试剂甚至更换检验方法[15]。

4 结 论

本次研究运用6σ质量管理理念对湖南省人民医院检验科Beckman AU5800分析仪上10项检验项目进行质量分析,发现CK、TG、UA和ALP达到6σ水平,AST的σ水平处于5~6,TC和TP σ水平处于4~5,ALT和GLU的σ水平处于3~4,Ca σ水平处于2~3,其中Ca的σ水平低于临床医学实验室的质量控制的最低标准,需要及时改进。结合QGI发现,ALT、AST、TC、TP和Ca等项目需要优先提高检验方法的精密度,而GLU的QGI处于0.80~1.20,需要提高检验方法的精密度和准确度。