黏度对混输泵内气相分布规律的影响

2020-10-14史广泰刘宗库于昕海

张 钊,史广泰,刘宗库,于昕海

(1.中船重工重庆智能装备工程设计有限公司,重庆 401120;2.西华大学 能源与动力工程学院,成都 610039)

0 引言

近年来随着人类对海洋能源的开发与利用,螺旋轴流式油气混输泵(以下简称混输泵)因其能够高效率地实现油气两相的直接输送而得到了广泛应用,同时其内部的气液两相流动情况也一直是人们关注的重点[1-6]。另外混输泵在实际运行过程中,由于转速较高,泵内气液两相介质温度变化较大,黏度也随之发生改变,所以黏度对于气液两相的分布不可忽略。

国内外许多学者针对黏度与流体流动之间的规律进行了研究。徐孝轩等[7]将空气作为气相,选取4 种不同黏度的液体进行试验研究,结果表明气液两相流存在5 种流型:气团流、分层流、分层波浪流、段塞流、波浪流。李文广等[8-9]利用LDV 和CFD 技术分别研究了离心泵和其反转做透平时黏度对内部流动规律的影响,发现液体黏度越大,蜗壳内部流动越不均匀,同时蜗壳内的流动扩散越小。韩思奇等[10-12]利用FLUENT 软件对不同性质的流体在管内流动的情况进行模拟,结果表明流体黏度变化会影响管道内边界层厚度。师晋生[13]对高黏度流体在波纹板通道内的流动进行了分析,得到了流函数、速度及压力沿轴向变化的解析表达式。Joseph 等[14]研究了变黏度对管道内流动和流动稳定性的影响。Kannappan 等[15]利用试验方法并以不同黏度的硅油作为载体流体来分析磁流变行为,发现随着介质黏度增加,流动特性参数显著增加。Ni 等[16]利用试验方法研究了水的黏度与速度之间的关系,结果表明氢键随着速度的变化而变化,并对黏度产生影响。

由上述文献可知,关于黏度与流体流动相关的文献较少,当然对于其在流体机械内部的研究更少。然而黏度变化又是流体机械内一个不可忽略的因素,尤其是在气液两相介质共存的工况。所以开展黏度对气液两相分布规律的影响具有现实的意义并且十分必要。为此本文基于两相流模型和标准的k-ε湍流模型,利用FLUENT 软件以3 种不同黏度的液体为液相介质对三级轴流螺旋式油气混输泵在设计工况下、入口含气率30%条件下进行数值计算,总结了液相黏度对混输泵内气相分布规律的影响,旨在为增强混输泵输送效率和水力稳定性提供参考。

1 研究对象

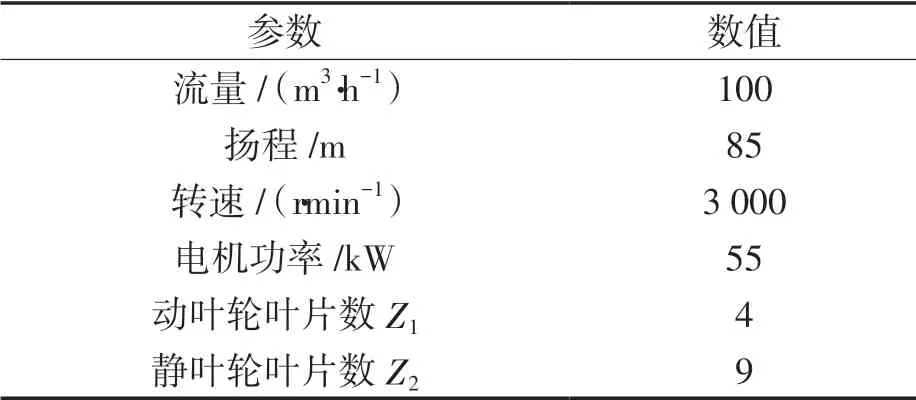

本文以三级轴流螺旋式油气混输泵为研究 对象,计算域模型如图1 所示,其主要性能参数见表1。

表1 轴流式油气混输泵主要性能参数

2 数值模拟方法

2.1 控制方程

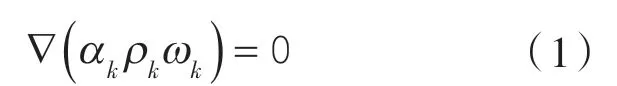

基于欧拉-欧拉方法的双流体模型,分别以空气和水为两相介质,进而研究混输泵内部流动规律。在数值计算过程中不考虑传热性和压缩性,其连续方程和动量方程可以表示如下。

连续方程:

式中 αk——k 相体积分数,满足αg+αl=1;

ρk——k 相密度;

ωk——k 相的相对速度;

k ——下标,任意一相,g 为气相,l 为液相。动量方程:

式中 α ——体积分数;

p ——压强;

Mk——k 相所受的相间作用力。

2.2 计算域网格划分

网格划分如图2 所示。

图2 计算区域网格划分

在三级轴流式混输泵中,压缩级是主要的做功部件,同时也是核心部件,所以对其采用六面体结构化网格划分,并在叶片表面采用O 型网格进行加密,控制叶片表面Y+值。另外对吸入室和压出室则采用适应性较强的非结构网格划分。

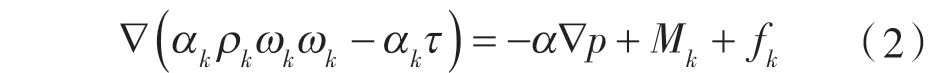

2.3 网格无关性验证

为了获取数值计算中的最佳网格数,特对计算网格进行无关性验证。纯水工况下3 种不同网格数对应的混输泵水力性能见表2。从表2 可知,混输泵的扬程和效率随着网格数的增加而增加,但增加程度逐渐减小。综合考虑了数值计算精度和服务器硬件性能,选用第2 组网格。本研究用于数值计算的吸入室、叶轮、导叶、压出室的网格数量分别为85.5 万,52.8 万,46.2 万,69.3 万。网格总数为405.8 万,最终选取的计算网格叶片表面y+值分布在1~80 之间。

表2 网格无关性验证

2.4 数值模拟方法与边界条件设置

基于两相流模型和标准的k-ε湍流模型,利用FLUENT 软件以3 种不同黏度的液体为液相介质对三级轴流螺旋式油气混输泵在设计工况下、入口含气率30%条件下进行数值计算。计算域采用速度进口,压力出口边界条件。壁面采用无滑移边界条件。另外在计算中,采用滑移网格技术解决旋转叶轮和静止部件间的耦合问题,从而达到准确模拟两级动静干涉流。

3 结果分析

3.1 黏度对混输泵内不同叶高处气相体积分布规律的影响

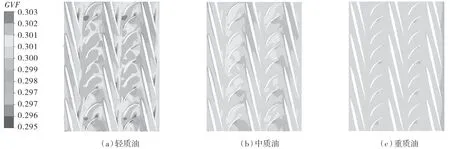

图3 示出0.1 倍叶高处的气相体积分数分布。由图3 可知,当介质为轻质油时动叶轮出口到静叶轮进口以及静叶轮内的气相体积分数较大,当介质为中质油时静叶轮内的气相体积分数较大,但其体积分数相比轻质油时小一些,而当介质变为重质油时在叶轮整个流道内的气相体积分布非常均匀。可见,随着黏度的增加混输泵叶轮内的气相体积分布越均匀。

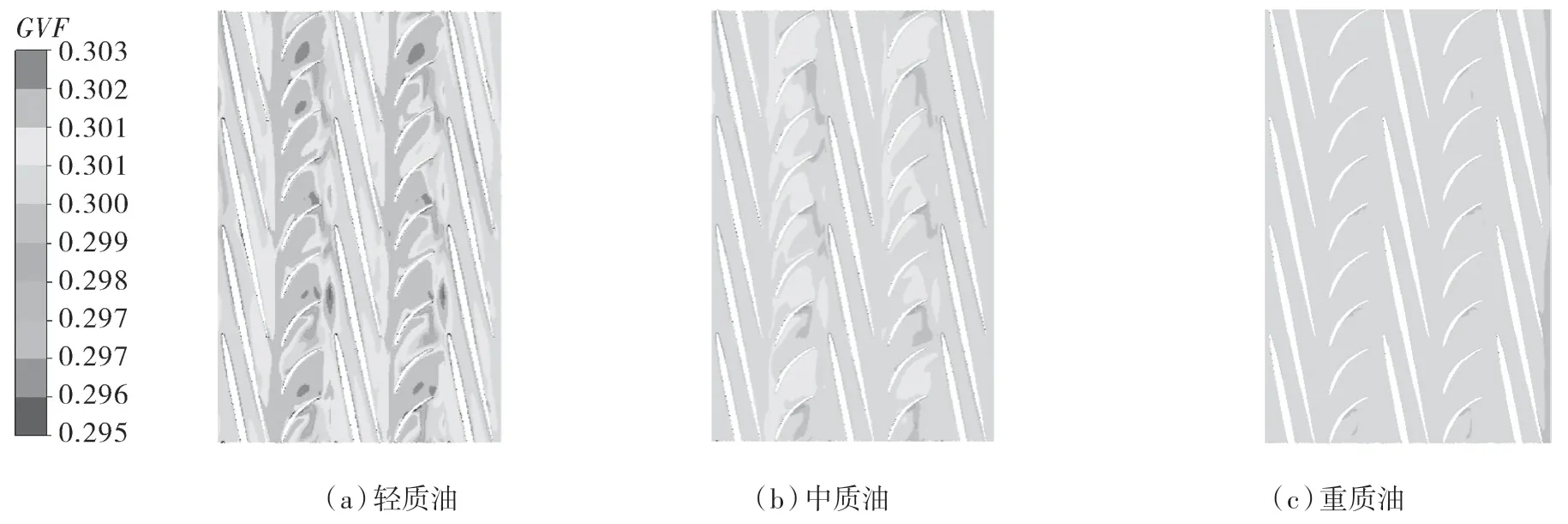

图4 示出了0.5 倍叶高处的气相体积分数 分布。

图3 0.1 倍叶高处的气相体积分数分布

图4 0.5 倍叶高处的气相体积分数分布

由图4 可知,在0.5 倍叶高处,当介质为轻质油时气相体积分数较大的区域主要集中在静叶轮内。当介质为中质油时静叶轮内的气相体积分数较大,但与轻质油时相比明显较小,而当介质为重质油时在整个叶轮流道内气相体积分布同样非常均匀。可见,在混输泵叶轮轮毂和0.5 倍叶高处,黏性越大对泵内气相体积分布的影响越小,反之影响越大。

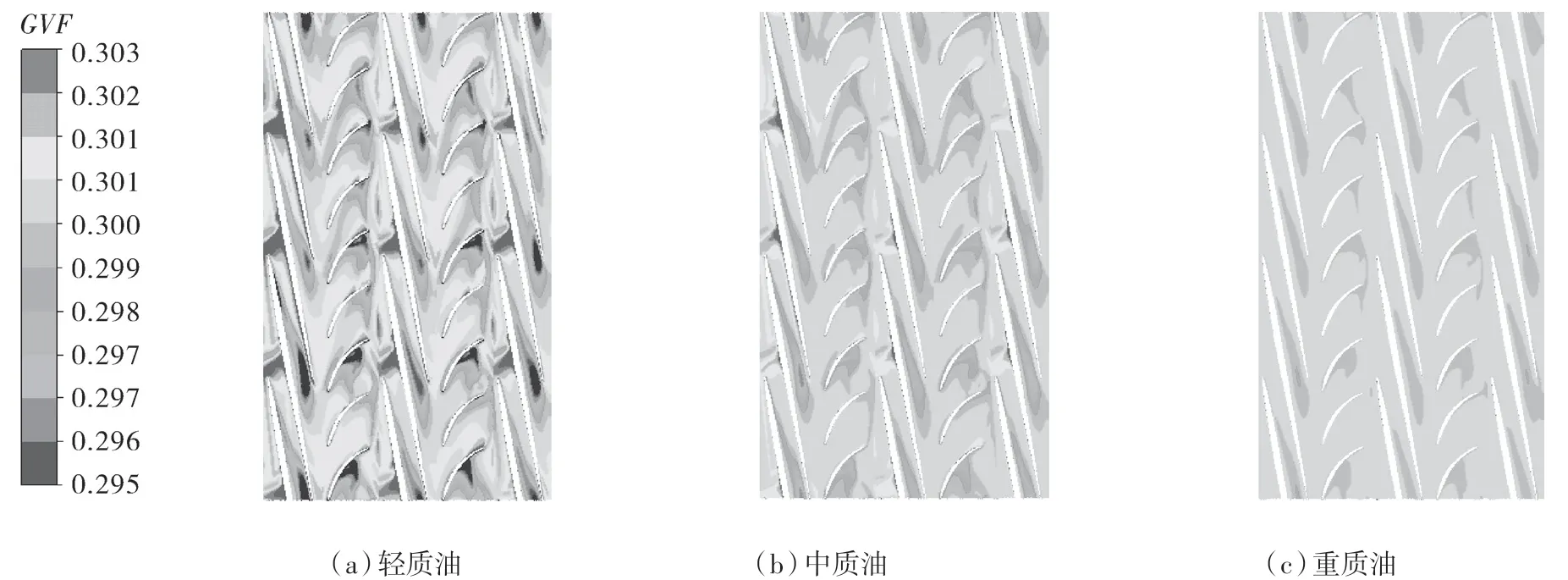

图5 示出0.9 倍叶高处的气相体积分数分布。由图5 可知,当介质为轻质油时气相体积分数较大的区域主要集中在动叶轮进口且靠近吸力面区域,同时还可以看出,动叶轮出口和静叶轮出口压力面附近气相体积分数较低;另外当介质为中质油时气相体积分数较大的区域主要集中在动叶轮进口靠近叶片吸力面附近,但该区域明显小于轻质油时对应的高气相体积分数区域,此外当介质为重质油时在叶轮整个流道内的气相体积分布也较为均匀,但不如0.1 倍叶高处和0.5 倍叶高处。

图5 0.9 倍叶高处的气相体积分数分布

综合图3~5 可知,黏度越小对混输泵叶轮内的气相体积分布影响越大。因此当混输泵输送介质为高黏度的气液两相介质时,泵内的气相体积分布将呈现较好的均匀性。

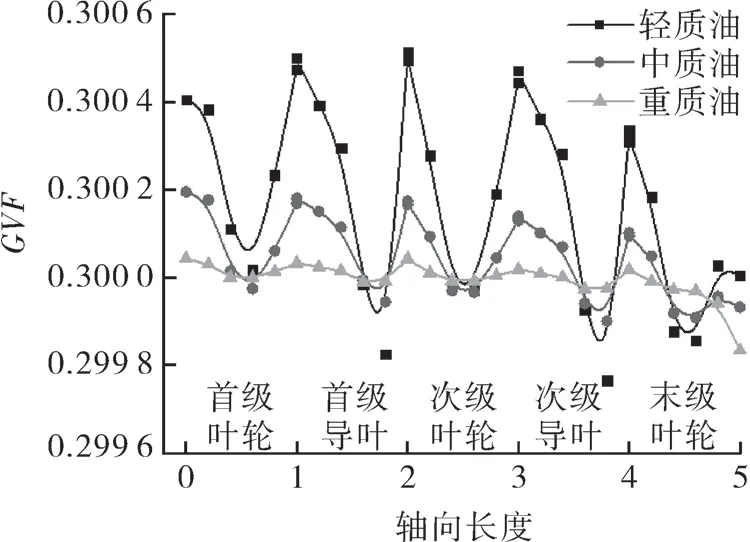

图6 示出不同黏度下混输泵叶轮内轴向方向的气相体积分数分布。由图6 可知,随着黏度的增大混输泵内的气相体积分数脉动越小,特别是当介质为重质油时混输泵内的气相体积分数从混输泵首级叶轮进口到末级叶轮出口基本保持不变,这和上述分析结果相一致,说明黏度的增加可有效提高混输泵内气相体积分布的均匀性,从而改善混输泵的性能。

图6 不同黏度下混输泵内轴向方向的气相 体积分数分布

3.2 黏度对混输泵首级动叶轮不同叶高处气相体积分布规律的影响

图7示出不同黏度下0.1 倍叶高处叶片压力面从进口到出口气相体积分数的变化规律。由图7 可知,叶片压力面进口处黏度越大其气相体积分数反而越小,且在不同黏度下从叶片进口到中部其气相体积分数逐渐减小,而从叶片中部到出口黏度对气相体积分数基本没有影响。可见,在0.1 倍叶高叶片压力面黏度主要影响叶片进口段的气相体积分数。

图7 不同黏度下0.1 倍叶高处叶片压力面气相体积分布

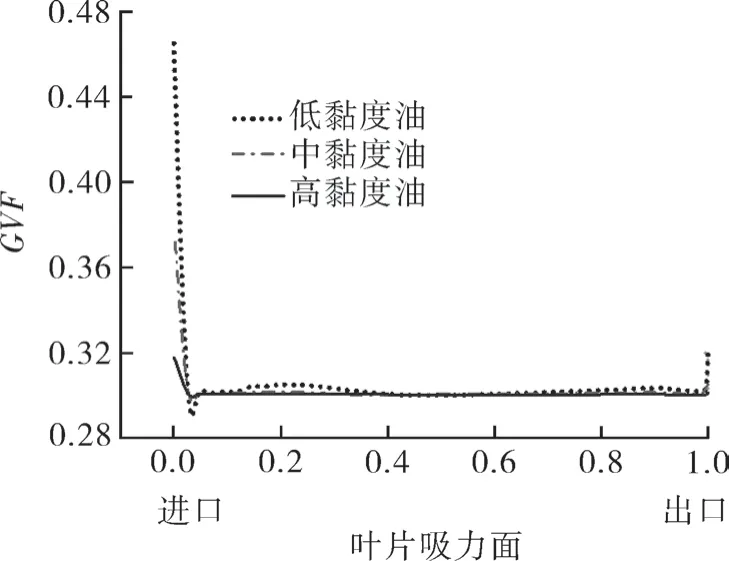

图8示出不同黏度下0.1 倍叶高处叶片吸力面进口到出口气相体积分数变化规律。由图8 可知,在叶片吸力面进口位置黏度越大气相体积越小,但流体进入叶片吸力面后气相体积分数迅速降低,特别是在低黏度下气相体积分数下降最快。还可以看出,当流体进入叶片吸力面后,在不同黏度下其气相体积分数基本相等,即黏度对0.1 倍叶高处叶片吸力面上的气相体积分布影响不大。

图8 不同黏度下0.1 倍叶高处叶片吸力面气相体积分布

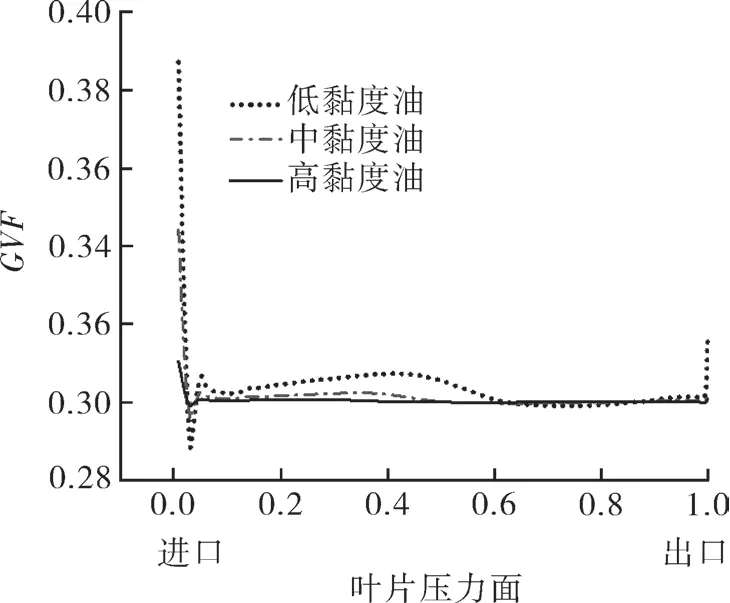

图9示出不同黏度下0.5 倍叶高处叶片压力面进口到出口气相体积分数变化规律。由图9 可知,在0.5 倍叶高处叶片压力面进口位置黏度越大气相体积越小,但流体进入叶片压力面后气相体积分数迅速降低,且降低到最小值后黏度越小其最小值越小。另外还可以看出,从流体进入叶片到叶片中部,黏度越小其气相体积变化越大,而从叶片中部到出口黏度对气相体积分数基本没有影响。

图9 不同黏度下0.5 倍叶高处叶片压力面气相体积分布

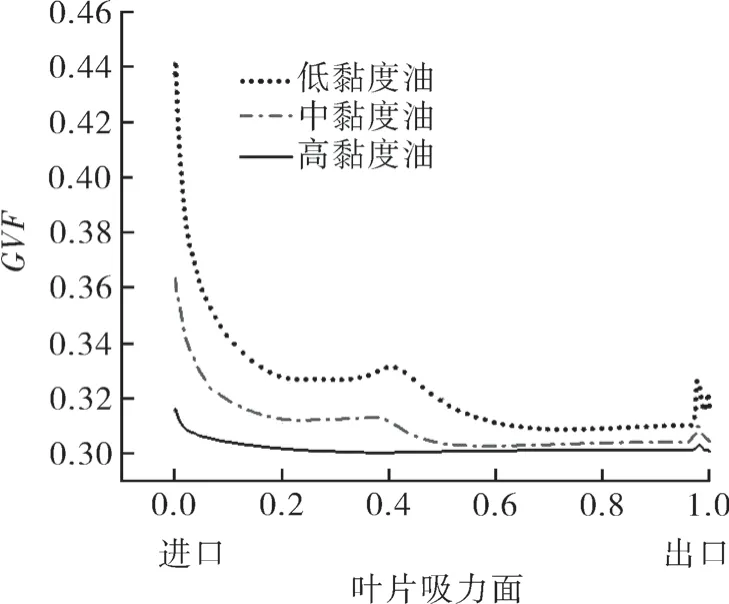

图10示出不同黏度下0.5 倍叶高处叶片吸力面进口到出口气相体积分数的变化规律。由图10 可知,在不同黏度下从叶片吸力面进口到出口气相体积分数逐渐减小,最后趋于平稳,其中在低黏度和中黏度下,在叶片吸力面中部出现了突变,之后又逐渐减小。还可以看出,在叶片0.5 倍叶高处黏度越小气相体积分数越大。

图10 不同黏度下0.5 倍叶高处叶片吸力面气相 体积分布

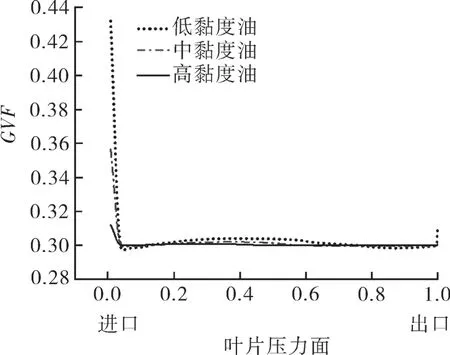

图11示出不同黏度下0.9 倍叶高处叶片压力面从进口到出口气相体积分数的变化规律。由图11 可知,在0.9 倍叶高处,黏度对叶片压力面气相体积分布影响位置主要集中在叶片进口和中部,而在其他位置基本没有影响。

图11 不同黏度下0.9 倍叶高处叶片压力面气相 体积分布

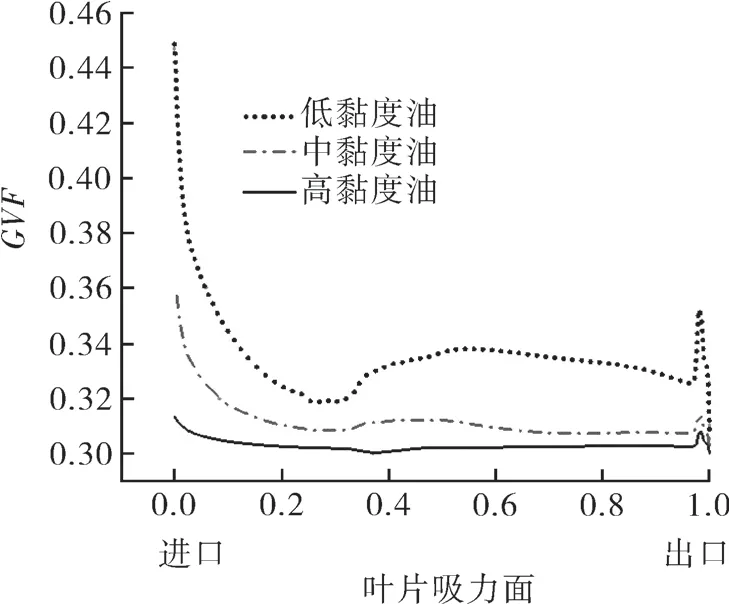

图12示出不同黏度下0.9 倍叶高处叶片吸力面进口到出口气相体积分数的变化规律。

图12 不同黏度下0.9 倍叶高处叶片吸力面气相 体积分布

由图12 可知,在0.9 倍叶高处,当介质为低黏度油和中黏度油时,叶片吸力面上的气相体积分数从进口到出口先迅速减小,然后逐渐增加到一定值后又开始缓慢减小,在出口处由于动静干涉的影响出现了突变,但是在低黏度油时的气相体积分数的变化与中黏度油时相比较大。还可以看出,当液相介质为高黏度油时,叶片上的气相体积分数从进口开始缓慢减小,到叶片中部以后基本没有变化。

综上可知,黏度越小对混输泵首级动叶轮叶片上的气相体积分数影响越大,且对靠近轮缘处吸力面上的气相体积分数影响最大。另外在不同黏度下叶轮叶片进口附近的气相体积分数变化 最大。

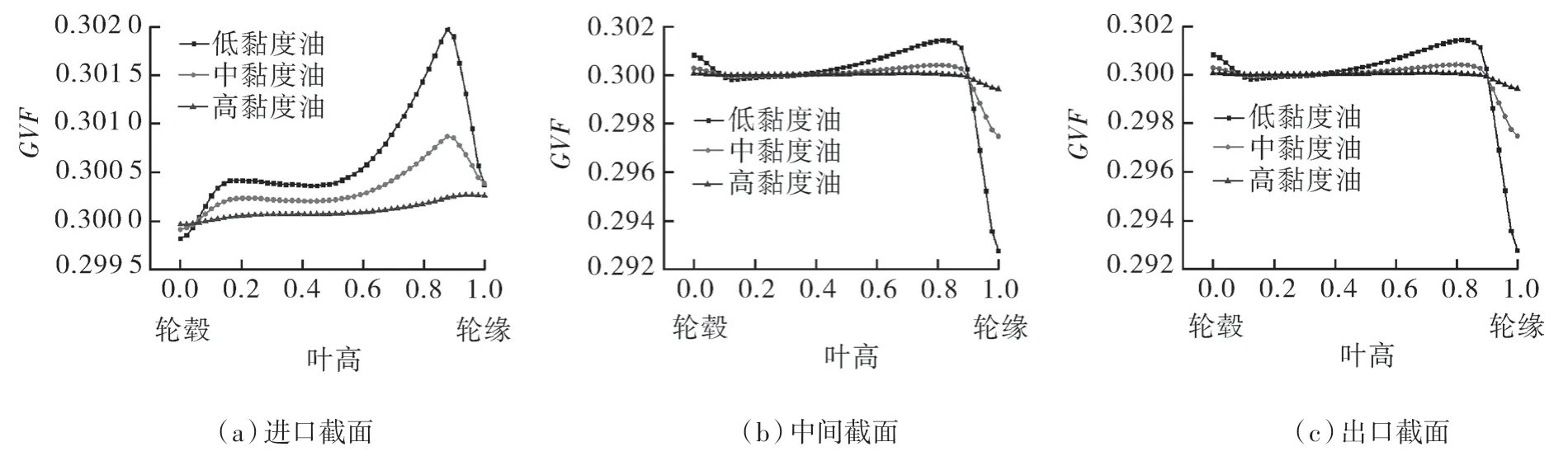

3.3 黏度对混输泵首级动叶轮轮毂到轮缘气相体积分布规律的影响

图13 示出不同黏度下首级动叶轮进口截面、中间截面、出口截面轮毂到轮缘的气相体积分布规律。由图13(a)可知,在叶轮进口截面从轮毂到轮缘其气相体积分数先增加后减小,之后又开始增加,增加到最大值后又减小,且黏度越小其变化越剧烈。这主要是因为由图3~5 可知,在首级动叶轮进口截面黏度越小且越接近轮缘位置其气相体积越大,因此图13(a)中的0.9 倍叶高附近呈现黏度越小气相体积分数越大的现象,分析根本原因主要是因为由于流体从吸入室流出的瞬间还未受到离心力的作用,而黏度越大流速越慢导致气液混合物的平均流速也相应减小,因此气液两相受到速度环量的影响就越小,但在轮缘位置时由于液相对气相的排挤作用越强,所以气相呈突然下降的趋势。另外还可以看出,除了在靠近轮毂处黏度越大气相体积分数较大之外,在其他位置均是随着黏度的增加其气相体积分数越小,且越靠近轮缘该现象越明显。

图13(b)示出不同黏度下首级动叶轮中间截面轮毂到轮缘的气相体积分布规律。由图14可知,在叶轮中间截面,当介质为低黏度油和中黏度油时从轮毂到轮缘其气相体积分数先减小后缓慢增加到一定值后又开始减小,且黏度越小减小越快;当介质为高黏度油时从轮毂到轮缘其气相体积分数逐渐减小且到接近轮缘时减小较快。

图13(c)示出不同黏度下首级动叶轮出口截面轮毂到轮缘的气相体积分布规律。由图13(c)可知,在叶轮出口截面,在不同黏度下从轮毂到0.9 倍叶高处的气相体积分数变化很小,但到轮缘处黏度越小其气相体积分数下降越快,且黏度越大其气相体积分数也越大。另外还可以看出,从轮毂到0.9 倍叶高处黏度越小其气相体积分数越大。

图13 不同黏度下首级动叶轮进口截面、中间截面、出口截面气相体积分布

综合图13(a)~(c)可知,在不同黏度下混输泵首级动叶轮各径向截面越接近轮缘其气相体积分数变化越大,且总体看来黏度越小对气相体积分数的影响越大,这和上述分析结果相一致。

4 结论

(1)随着黏度的增加混输泵叶轮内的气相体积分布越均匀,而黏度越小对叶轮内的气相体积分布影响越大,且越靠近轮毂黏度对气相体积分布的影响越小。

(2)随着黏度的增大混输泵叶轮内的气相体积分数脉动越小,特别是当介质为重质油时混输泵叶轮内的气相体积分数从叶轮进口到出口基本保持不变,说明黏度的增加可提高混输泵叶轮内气相体积分布的均匀性,从而改善混输泵的 性能。

(3)黏度越小对混输泵首级动叶轮叶片上的气相体积分数影响越大,且对靠近轮缘处吸力面上的气相体积分数影响最大,另外黏度对混输泵首级动叶轮叶片进口附近的气相体积分数影响 较大。