矿井主通风机不停风倒机系统功能与应用

2020-10-14黄静

黄 静

(兖州煤业股份有限公司济宁二号煤矿,山东 济宁272072)

0 引 言

矿井通风系统是矿井安全生产中的一个非常重要的部分,其主要作用是向井下输送新鲜空气、降尘、降温、除湿等,同时及时排除井下涌出的瓦斯气体,保障安全生产。《煤矿安全规程》第一百五十八条规定:必须安装2套同等能力的主要通风机装置,其中1套作备用,备用通风机必须能在10min内开动。

本文以济宁二号煤矿的主通风机为研究对象,使用具备高可靠性、多功能的矿井主通风机不停风倒机系统,该系统选用西门子PLC控制系统对主通风机房的主通风机及其相应的电机、风门等装置实施自动控制及运行参数自动检测、动态显示,可实现在5min内主备用风机间自动切换,能将数据传送至区队值班室、矿调度信息及煤业公司安全生产监控平台,进行实时监测、控制、报警及显示。矿井主通风机不停风倒机系统实现了对主通风机的实时在线监控、不停风“一键式”自动倒机等功能。

1 系统主要功能

矿井主通风机不停风倒机系统主要具备通风参数在线监测、不停风倒机自动控制和故障提示三大功能。

1.1 主通风机实时在线监控功能

主通风机监控系统画面主要包括:监控主画面、日报表、历史曲线、报警查询、润滑油站等。

1)主通风机实时在线监控主画面:实时显示风机的运行状态、风门的状态及开度、润滑站的开停、风机轴承、电机轴承和定子的温度、风机的振动、电机的电压、电流、功率及功率因数等。

2)日报表:每小时整点记录风机运行的一些参数,可以通过“手动保存数据”按钮实时记录。“查询历史报表”按钮可以查询过去的数据记录,如果没有该日报表数据,会提示重新选择查询日期。

3)历史曲线包括风量负压、振动、温度历史曲线,历史曲线记录了风机历史运行参数,通过查询过去参数分析风机的运行状态,预测风机可能会出现的故障。

4)报警查询:记录了模拟量和开关量的报警信息,通过画面上的按钮可以查询过去的报警记录。有以下几种查询方法:温度报警查询,振动报警查询,还可以查询全部报警。

5)润滑油站:界面展示的是油站的状态,它包括:油站当前运行油站泵的运行情况,加热器,冷却风机的运行情况,油温,油压和液位是否有超限报警等。用户登录后还可以在界面上远超控制泵的启停。

1.2 主通风机不停风一键倒机功能

主通风机不停风自动倒机指在集控室内由主通风机司机在PLC控制柜或上位机“一键操作”启动的倒机模式,其余操作均由PLC自动完成。

1.2.1 在PLC控制柜上一键倒机:(以1号主通风机倒2号主通风机为例)

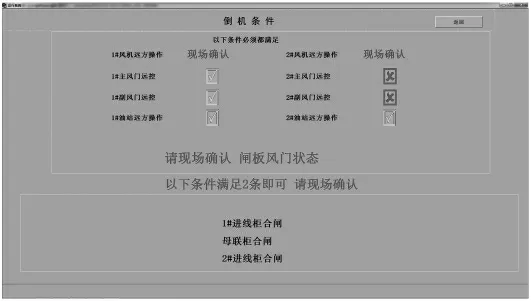

1)检查“倒机条件”,在各条件满足之后,方可进行一键倒机操作,如图1所示。

图1 倒机条件

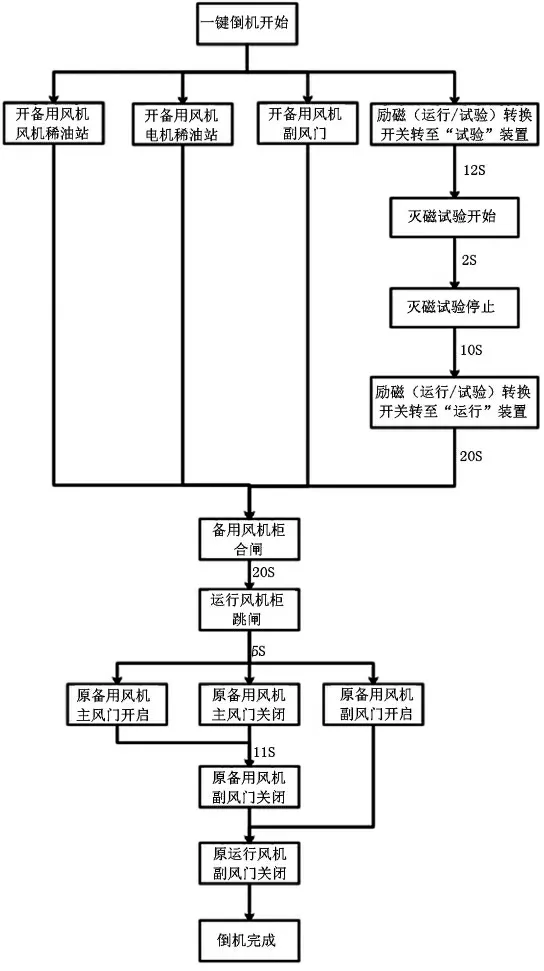

图2 主通风机一键倒机动作确认流程

2)在2号主通风机PLC控制柜上将“操作状态”转换开关转至“自动”位置,在2#主通风机PLC控制柜上将“一键倒机”转换开关转至“1倒2”位置。

3)主通风机开始自动倒机,按一键倒机动作确认流程检查确认,如图2所示。

4)倒机成功后,将2号主通风机PLC控制柜上“操作状态”转换开关转至“运行”位置,“一键倒机”转换开关转至“零位”位置。

1.2.2 在上位机上一键倒机:(以1号主通风机倒2号主通风机为例)

1)在系统主画面上登录用户管理员,主画面上“1?2”按键将会激活。

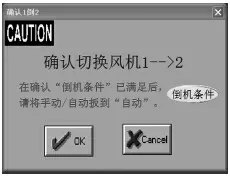

2)单击主画面上“1→2”按键,系统会弹出确认对话框,如图3所示。

图3 倒机确认对话框

3)单击“倒机条件”,会弹出倒机条件画面,检查无误后,在2号主通风机PLC控制柜上将“操作状态”转换开关转至“自动”位置,再单击确认,倒机开始。

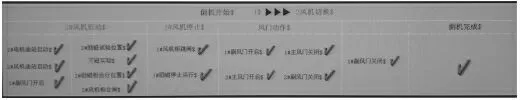

4)主通风机开始自动倒机,按主通风机一键倒机确认流程检查确认,如图4所示。

图4 倒机确认流程

5)倒机完毕,系统自动弹出倒机完成对话框。

6)将2号主通风机PLC控制柜上“操作状态”转换开关转至“运行”位置。点击“OK”确认,返回主画面。

1.3 故障提示功能

系统投入使用前,用户根据现场实际情况进行报警设置,主要包括:轴承和定子温度设置高温报警限、线电压设低电压报警限、电流设过流报警限、风量设低限、负压设高限报警等。

系统根据设置的报警限及PLC控制系统的报警程序,对主通风机运行过程中出现的故障及时弹出报警提示,同时鸣笛警示主通风机司机,便于第一时间对故障进行处理或倒机操作,确保矿井主通风系统安全运行。

2 应用效果

2.1 缩短倒机时间

1)将插板风门更换为更安全可靠的立式旋叶式风门、水平对空旋叶式风门,立式旋叶式风门动作时间约40s,水平对空旋叶式风门动作时间约30s,仅此一项就可将倒机时间缩短约1.2min。

2)一键倒机系统应用后,全部操作自动运行并检查确认,主要通风机司机不用去现场检查确认,即避免了人员误操作,又减少人员在现场与主控室来往时间。

3)通过调试试运行统计倒机时间:约3min左右。

2.2 简化主要通风机倒机程序

1)电控系统改造:除保留风机稀油站PLC控制程序外,主控柜与电机稀油站、励磁柜、风机控制高压开关柜间线缆全部重新接线,重新定义各模块,对主要通风机电控系统进行升级改造,改造后所有的设备运行情况、检查确认流程全部由PLC自动检查确认完成。

2)完善主要通风机一键倒机程序:(以1#主要通风机倒2#主要通风机为例)

全面检查检修2#主要通风机各设备情况,具备开机条件——汇报矿调度信息中心——将2#主要通风机PLC控制柜上“操作状态”转换开关转至“自动”位置——在2#主要通风机PLC控制柜上将“一键倒机”转换开关转至“1倒2”位置——开始倒机,约3min后倒机完成——将2#主要通风机PLC控制柜上“操作状态”转换开关转至“运行”位置。

3)系统联网:硬件接口为以太网接口,通过网线接入以太网交换机,实时将主要通风机运行数据上传至济宁二号煤矿运转工区值班室、矿调度信息中心监控平台及煤业公司监控平台,满足兖州煤业股份有限公司矿井主要通风机“三化”融合技术标准要求。

2.3 实现不停风机倒机

主要通风机一键倒机系统,在倒机程序设计时,满足在运行风机不停的情况下,首先开启备用风机,待备用风机运转正常后,再进行风路的切换,整个倒机过程不停风,解决了传统倒机方式下倒机过程中通风系统短时无风的问题。经统计,煤矿主要通风机的故障多发生在风机切换过程中的电机启动时刻,该系统的倒机方式有效地避免了这一问题。

3 经济效益

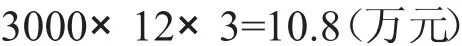

1)风机监控系统实时监视设备运行状态,每小时自动保存一次运行数据,主通风机房每班可减少一名主通风机司机,按照每月内部市场工资3000元/人计算,年度创效:

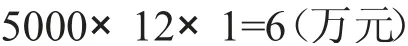

2)原倒机过程中风门操作需一名检修人员进行,一键倒机系统投入使用后,可减少一名检修人员,按照每月内部市场工资5000元/人计算,年度创效:

3)主通风机一键倒机系统安全可靠,避免因主通风机倒机出现停机故障或人为误操作造成设备损坏,导致矿井停风停产撤人,影响矿井安全生产,按一小时1000t煤计,每吨煤按300元计算,每影响矿井生产一小时,每小时直接经济损失为:1000×300=30(万元),该系统有效地避免了类似事故的发生,安全效益为30万元/h。

4 结束语

1)一键倒机程序使倒机操作便捷化、自动化,倒机时间由原来的6min左右缩短至3min左右,主通风机司机工作效率提高一倍。并且减少了人员检查确认流程,降低人为误操作导致的故障发生率。

2)在运行风机不停的情况下,首先开启备用风机,待备用风机运转正常后,再进行风路的切换,整个倒机过程不停风,解决了传统倒机方式下倒机过程中通风系统短时无风的问题,有效地保障了井下矿工生命安全。