单管加热原油集输流程单井输送管线能耗评价标准

2020-10-14杨光辉

杨光辉

(中国石油大学胜利学院 油气工程学院,山东 东营 257061)

中国大部分油田均已进入高含水开发期,油井产液量逐渐增加,油田各生产系统的负荷率普遍下降,运行能耗升高[1]。据统计,油气集输系统能耗一般占原油生产总能耗的30%~40%,因此油气集输系统节能降耗工作成为油田开发生产中的核心关键问题[2]。魏立新等[3]以热力和动力能耗为目标值对不加热埋地集油管网参数进行了优化设计;张娜娜[4]以燃油单耗2.5 kg/t等作为评价指标对胜利油田某联合站的能耗水平进行了分析评价;王琳[5]确立了中原油田集输系统的能耗评价标准,指出中原油田吨油耗气的达标指标标准值为17 m3/t。另外国际上有许多石油管道能量分析软件,如熟悉的TGNET、TLNET、 SPS、 LIQNET等,但专门针对于油田集输系统开发的软件却少之又少。卢禹赫[6]指出对油气集输系统的用能分析要从纵向和横向两个层面进行,而从目前的研究情况看,研究主要集中在纵向上,对横向上的分析研究非常少,能耗指标评价标准研究需要进一步深入和细化。站外集输管网能耗受很多因素的影响,比如开发方式、采油方式、油品性质、周围环境等,这些因素对不同油田来说是不同的,决定了各油田能耗水平也是不同的,横向上研究起来非常复杂,因此理清楚各个因素对能耗值的影响程度,确立出可比的横向上能耗评价标准,不断规范油田项目节能评估工作,向审批部门提供决策理论支撑,推动项目前期工作顺利开展[7]。

1 集输工艺流程分类

油气集输系统是一个非常庞大、复杂的系统,包括两个体系,一是站外管网部分;二是站场部分。对油气集输系统的能耗问题的研究目前有整体系统的研究,也有单独对其中一个系统的研究。

目前已建产能地面集油流程主要有以下3种:

(1) 单管加热流程。指集输流程在井口和(或)计量站设加热炉,通过提高集输起点的温度满足末端对原油温度的要求(一般为高于原油凝点3~5 ℃)。

(2) 双管掺水流程。指集输流程通过掺水管线将热污水掺到井口,再与原油一起通过集油管线输到联合站或接转站。

(3) 单管不加热流程。原油不经加热和掺水,直接由井口经计量站输至接转站或联合站。

集输管网包括两部分,一部分是从井口至计量站段,另一部分是指从计量站至联合站段。

油气集输能耗包括压能和热能消耗,其中一部分压能和热能是井口油气混合物经抽油机提供的,另一部分能量需要集输过程中由外部的泵和加热炉等设备提供,本研究的能耗仅指集输过程中外部设备的能耗,不包括井流由抽油机所提供能量的消耗。本研究仅包括单井加热集输流程中的从井口至计量站段的单井管线部分。

2 基础分析

原油从单井集输到联合站或接转站过程中,能耗的主要影响因素有:

(1)井口产液量。在其他条件一定的情况下,井口产液量越大,其到达目的站场所需的热能和压能越大,能耗越高。

(2)井口产液含水量。在其他条件一定的情况下,井口产液含水影响有两方面:一方面含水越高,温降越小;另一方面,含水越高,需要消耗的能量越高。

(3)井口产液温度。在其他条件一定的情况下,井口产液温度越高,需要外部提供的热能越少,外部能耗越低。

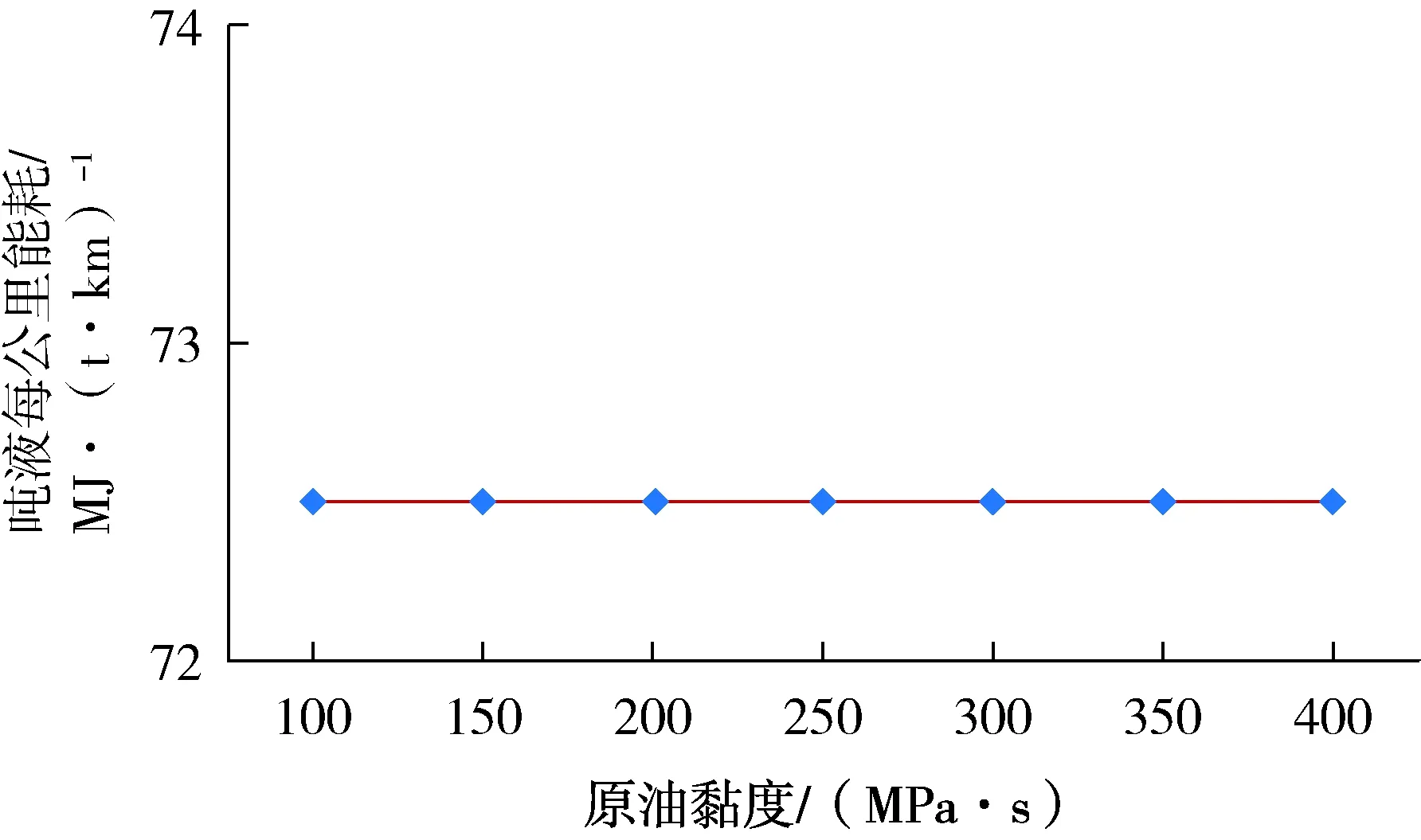

(4)原油黏度。在其他条件一定的情况下,原油黏度越高,其到达目的站场所需的压能越大,能耗越高。

(5)原油的凝点。在其他条件一定的情况下,原油的凝点越高,在集输起点处需要的原油温度越高,沿程散热损失越大,热能消耗越高。

(6)集输半径。在其他条件一定的情况下,集输半径越大,沿程损失的压能和热能越多,为使其满足进联合站的温度和压力要求,需要外部提供的热能和压能也越多。

(7)管线所在的环境温度。环境温度越高,沿程热力损失越小,热能消耗越小;另一方面,环境温度越高,在其他条件一定的情况下,混合液的沿程平均黏度越小,因而消耗的压能也越小。

(8)集输工艺。相同条件下,采用不同的集输工艺流程,如单管加热或双管掺水,集输能耗不同,适用的集输工艺有利于降低集输过程中的能耗。

(9)管线管径。在其他条件一定的情况下,一定范围内管径越大,油水混合物集输的沿程压力损失越小,热力损失越大。

(10)管线采取的保温措施。良好的保温措施能降低沿程热力损失,减少热能消耗,且使原油黏度降低,从而也减少压能损失。

(11)所选设备。所选设备的效率也会影响到能耗的水平。

以上能耗影响因素中:①井口产液量、②井口产液含水量、③井口产液温度、④原油黏度、⑤原油凝点是由开发方案确定的,以及⑥集输半径、⑦管线所在的环境温度等都是地面工程设计的依据,在这几种因素一定的情况下,通过采用合理的⑧集输工艺、⑨管线管径、⑩管线采取的保温措施、所选设备等可以降低能耗,

后4种因素受到前7种因素的限制,而①~⑤种因素是由开发方案确定的,可以作为基础因素进行分析,管线所在的环境温度这一影响因素基本变化不大,因此集输半径是影响集输能耗的一项主要因素,在评价指标值的建立过程中以吨液每公里能耗作为主要评价指标,即1 km管线输送1 t液体用了多少能量,这符合单井输送管线的物理意义。

3 敏感性分析

分析调研了90个产能建设方案,确定能耗评价标准时井口温度按28 ℃计算,管线所在的环境按中等湿度计算。

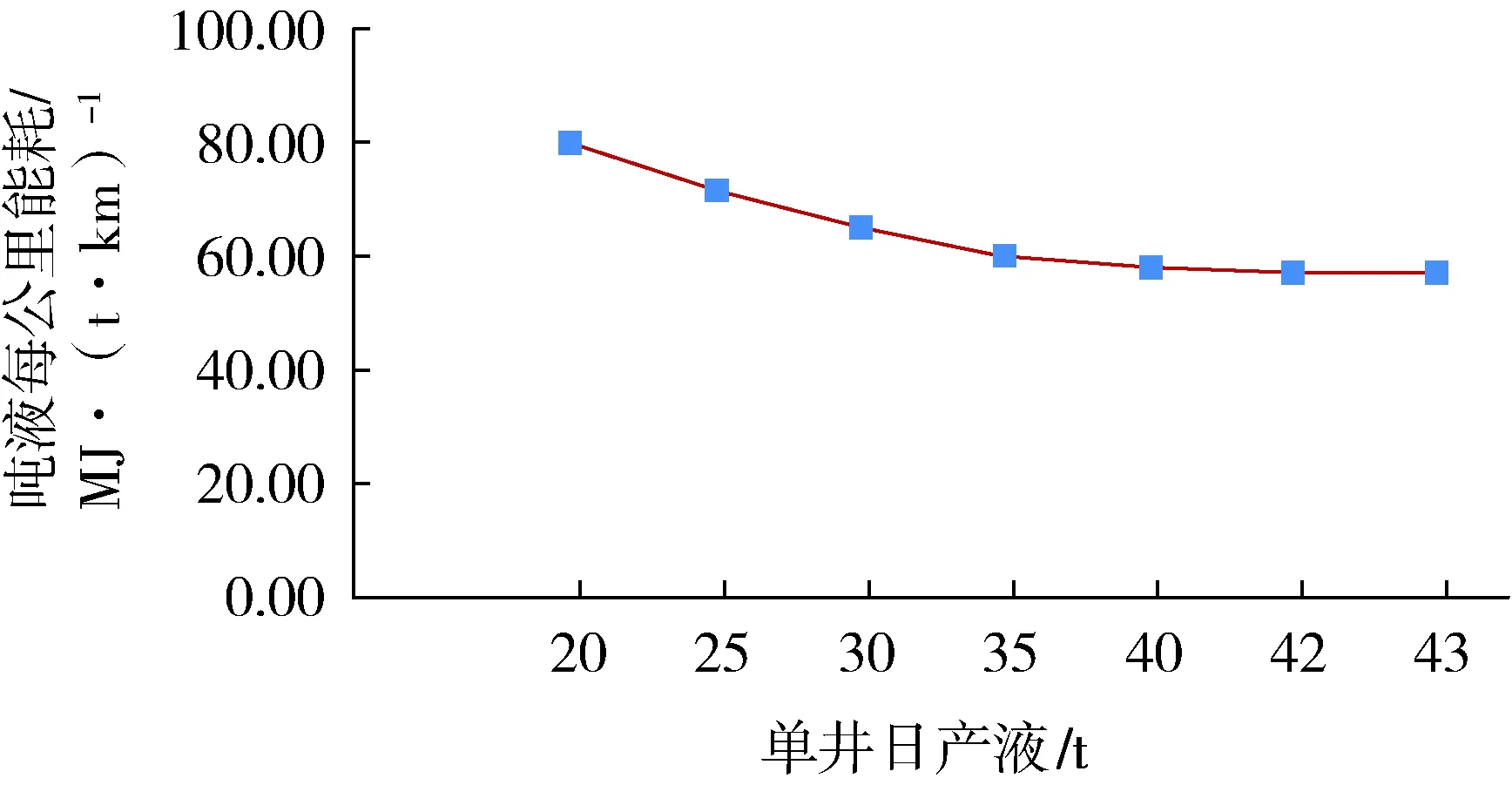

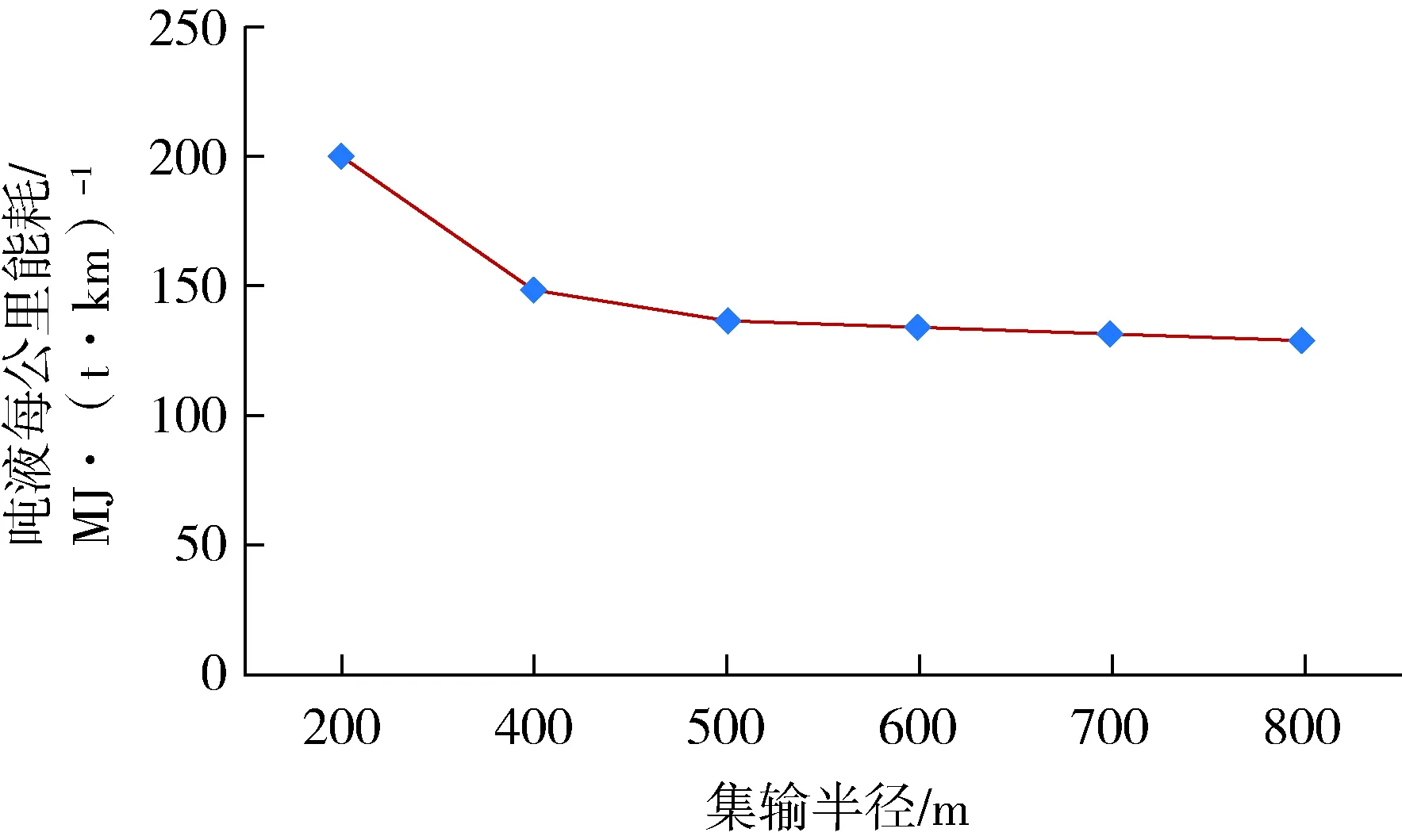

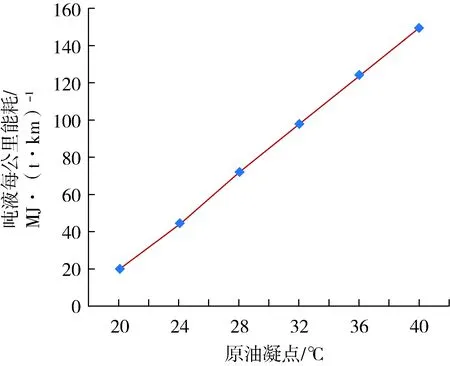

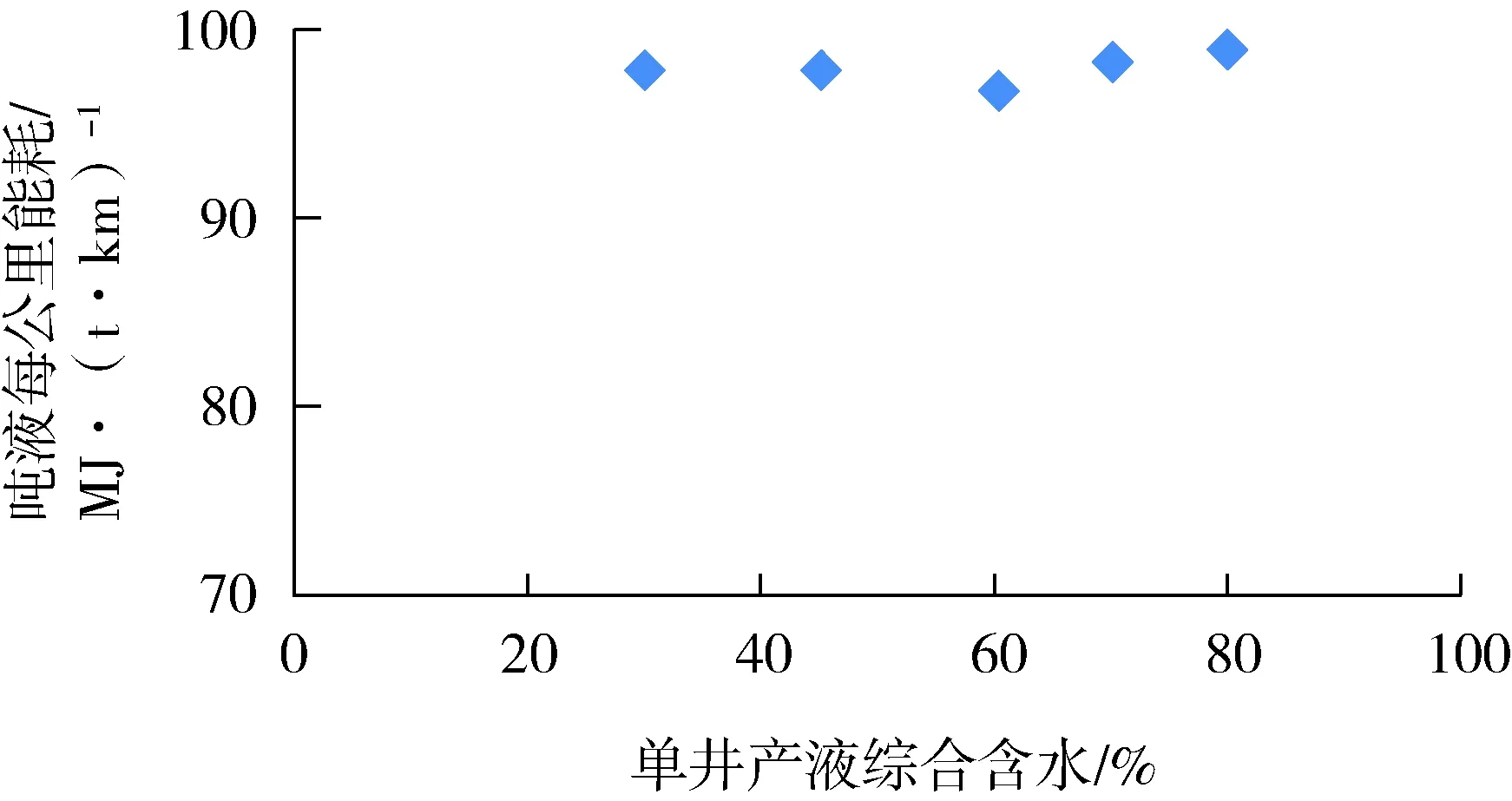

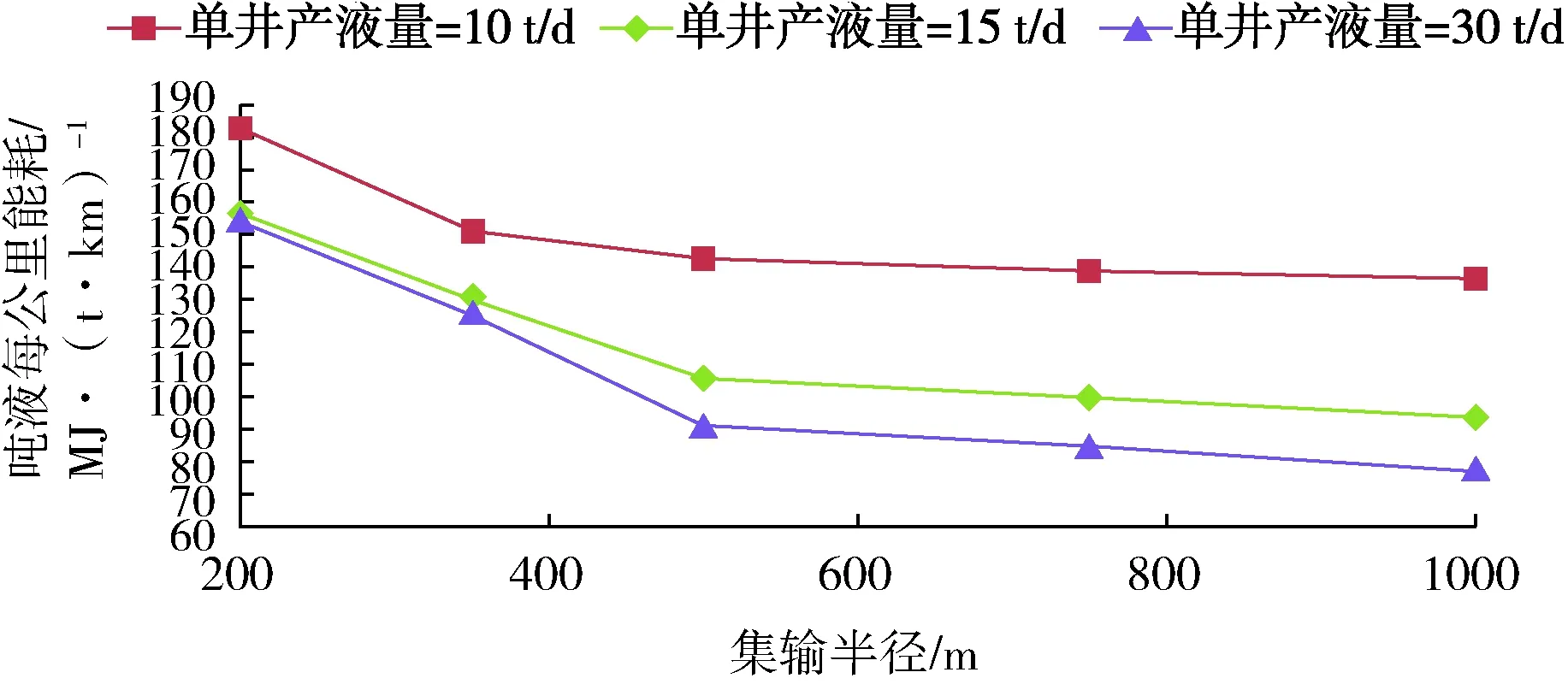

研究单井日产液、单井产液综合含水、集输半径、原油凝点、原油黏度与吨液每公里能耗的敏感性,见图1~5。单井产液量在15~30 t/d时,产液量的变化会引起能耗较大变化,当单井产液量大于30 t/d时,这种影响变缓;集输半径在600 m之前时,其变化对评价指标的影响较大,而当集输半径超过600 m之后时,其变化对评价指标的影响较小;能耗随原油凝点基本呈线性关系变化;而能耗随单井产液综合含水率、原油黏度变化非常小。

图1 评价指标随单井日产液变化

图2 评价指标随集输半径的变化

图3 评价指标随原油凝点变化

图4 评价指标随单井产液综合含水率变化

图5 评价指标随原油黏度变化

根据图1~5,单井日产液、集输半径、原油凝点对评价指标是比较敏感的,称之为敏感因素,以敏感因素的不同范围来建立评价标准。

4 敏感因素范围确定

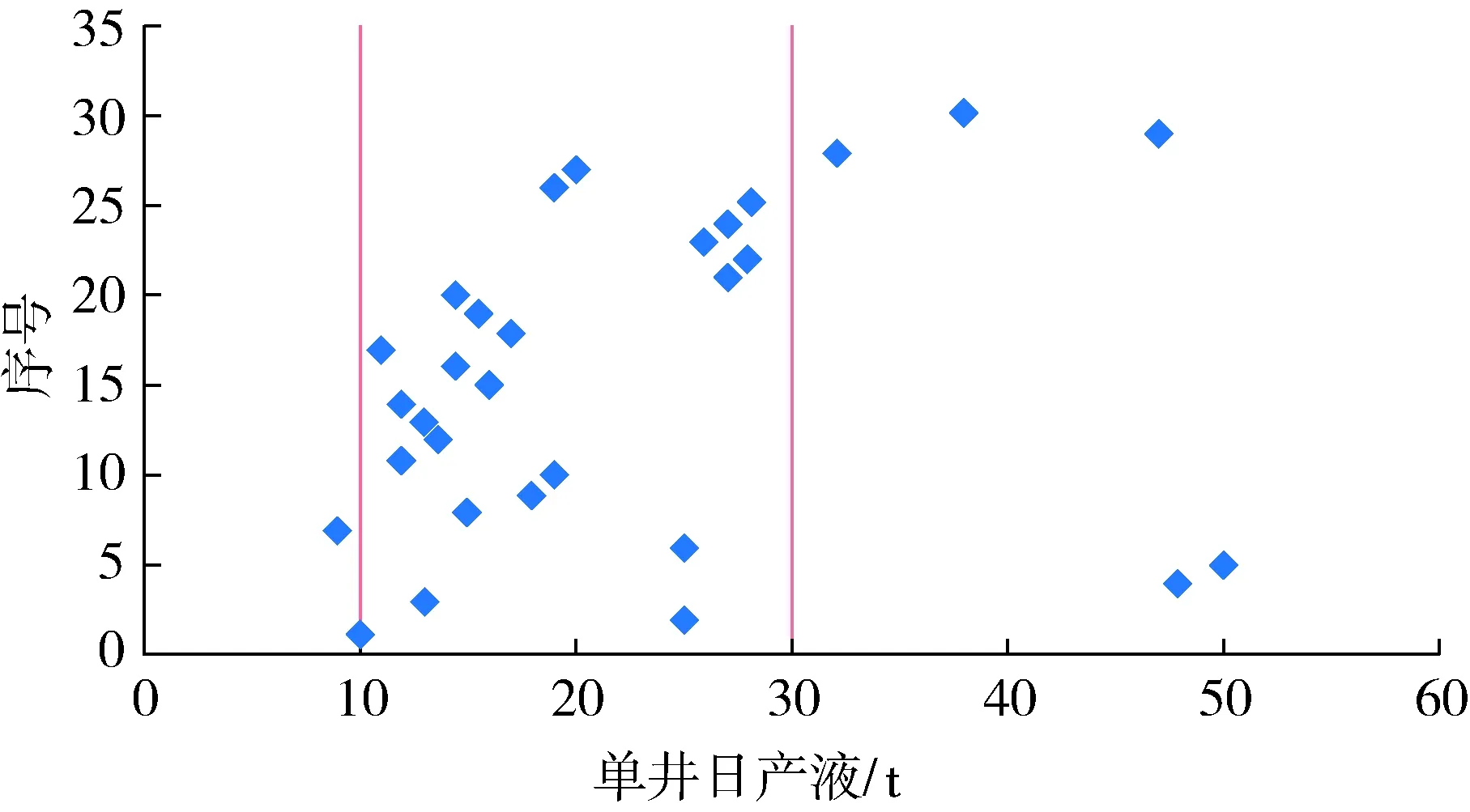

4.1 单井日产液

分析部分产能建设方案,做出产能建设方案单井日产液的散点分布(图6)。从图6可以看出,加热集输工艺中单井产液分布在9~35 t/d之间,主要数据集中在10~30 t/d,结合图1,从中选取15、20、30 t/d作为典型数据进行计算。

图6 单井日产液散点分布图

4.2 集输半径

在《油田地面工程建设规划设计规范》中建议计量站回压在0.6~0.8 MPa,井口回压不大于1.5 MPa,单井管线长度不宜大于1 km,所以本次研究集输半径不超过1 km。

4.3 原油凝点

计算集输最不利工况下采用单管加热流程的最小集输流量, 凝点范围确定为20~32 ℃,选取20、24、28、32 ℃为典型数据进行计算。

5 计算参数

根据产能建设报告,统计需要的计算参数结果如下:

(1)满足井口回压小于1.0 MPa;

(2)原油进站温度不低于凝点以上5 ℃;

(3)管线所在环境中等湿度;

(4)井口产液温度25 ℃。

6 集输能耗评价标准

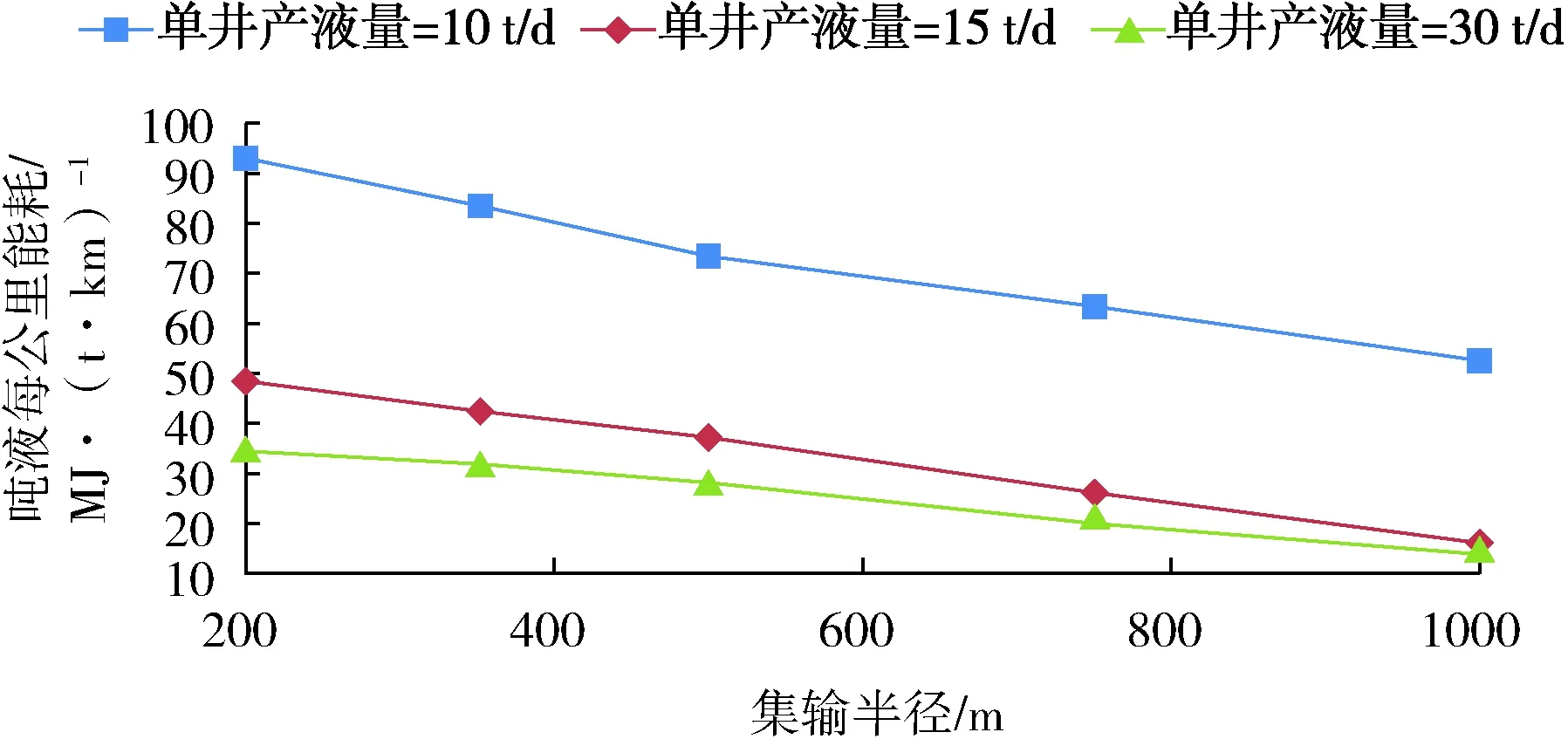

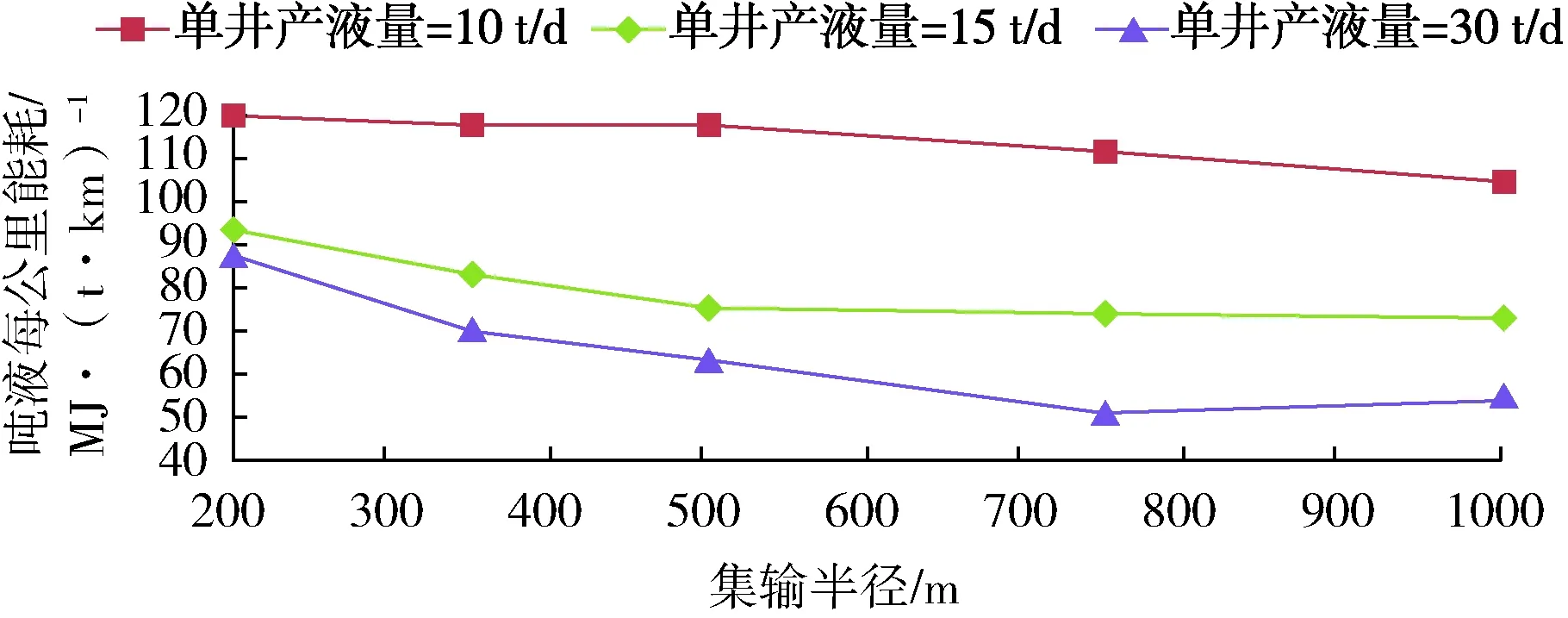

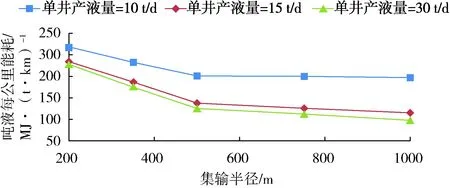

根据前面部分的分析,结合影响因素的敏感性及变化规律,从单井日产液、集输半径、原油凝点方面对单井集输管网进行分类,选取其中典型数据分别计算不同情况下评价指标值,得到不同凝点下单井输送管线的评价标准(图7~10)。

图7 原油凝点20 ℃集输半径与吨液每公里能耗的关系

图8 原油凝点24 ℃集输半径与吨液每公里能耗的关系

图9 原油凝点28 ℃集输半径与吨液每公里能耗的关系

图10 原油凝点32 ℃集输半径与吨液每公里能耗的关系

从图7~10可以看出,单井产液10~15 t/d之间的能耗值的范围比较大,验证了图1的结论,单井产液量比较小时,产液量的变化会引起能耗较大变化。

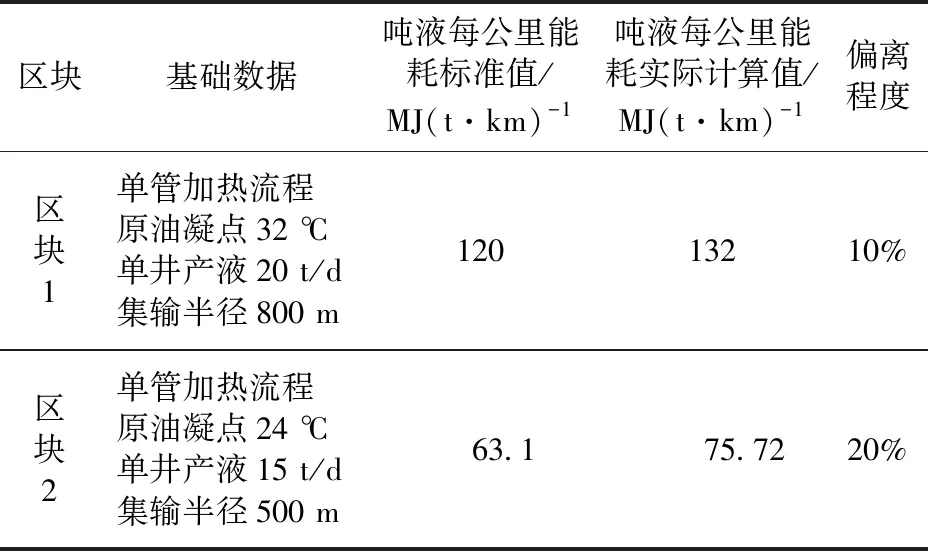

在实际使用过程中,可以根据单井产液、原油凝点和集输半径的数值,在两条数值比较接近的曲线之间近似进行线性插值计算,实例计算使用结果见表1。

表1 区块1和区块2对比结果

7 结果分析

表1显示虽然区块1的实际吨液每公里能耗高于区块2,但与标准值的差距要小,能耗水平要优于区块2,另外可以看出两个区块在能耗水平上都有提高空间。 通过实例分析得出,不能依据以前的方法单纯根据数据的大小判断不同区块或者油田的能耗情况。

研究结果可以用于不同油田或者不同区块的单井集输管网的横向对比,也可以对同一油田或者同一区块进行纵向上的对比,找出目前的能耗水平与标准值之间的差距。通过对比分析及时采取措施,实现油田的可持续性发展,为油田节能降耗工作的研究提供思路。