东滩煤矿副井井壁腐蚀粉化机理及治理技术

2020-10-14侯俊华孟凡贞

侯俊华,张 昆,孟凡贞

(兖州煤业股份有限公司东滩煤矿,山东 邹城273512)

井筒被形象的比喻成矿井的咽喉,是矿井人员、设备出入井及矿井通风的必经之道,保证井筒的安全一般都是矿山最基础,同时也是最重要的工作[1-2]。混凝土井壁是井筒的主体结构,是抵抗地压、隔绝壁后高压水的有力屏障,同时也是井筒中大量装备安装的着力点,井壁的安全是井筒安全运行的基础[3-8]。

东滩煤矿是兖矿集团的主力矿井,自2005年前后开始出现内表面掉皮现象,-440m以下出现大面积内表面脱落粉化现象,已严重威胁矿井的安全,为此开展了井壁粉化机理的研究,并依据研究成果,制定了合理的治理措施,本文将系统介绍该井筒井壁粉化情况、粉化机理及具体治理措施。

1 副井井壁粉化情况

东滩煤矿副井净直径8.0m,全深738.6m,表土0~139m段为双层井壁结构,内外壁C30钢筋混凝土;基岩139~738.6m段为C30素混凝土井壁,厚度0.5m。

东滩煤矿副井基岩段混凝土井壁自2005年前后开始出现粉化现象,目前个别严重处粉化深度约100~150mm,粉化主要集中于井深-440m已深段,主要表现为井壁表面粉化、脱落、锤敲掉渣且易碎,破坏较严重处均有钢筋外露,井筒围岩为细砂岩泥岩互层。

通过对受腐蚀井壁的观察,井壁的腐蚀形式主要是混凝土中水泥结石体被溶解,离析出石子和黄沙,从而引起混凝土破坏,胶结成分丢失,水泥块逐渐软化、松散、脱落。

主要表现为:①有淋水的部位成粘糊状,无淋水的部位成块粉状;②腐蚀井壁从粗糙毛面部位开始,向四周和内部进行蔓延;③毛面腐蚀较快、较大,光面腐蚀很慢,较小;④有水处腐蚀较快,无水处腐蚀较慢。

2 井壁腐蚀粉化机理

采用化学检测和物理力学检测相结合的方法对副井井深-440m以下井壁粉化脱落破坏的机理进行研究。相继进行了水质检测、井壁混凝土碳化深度检测、井壁混凝土化学成分检测、副井井筒内二氧化碳浓度检测、井壁混凝土芯样的抗压强度、混凝土芯样密度测试。研究发现东滩煤矿副井基岩段局部腐蚀破坏的机理分为内因和外因两个方面。

2.1 粉化腐蚀破坏内因

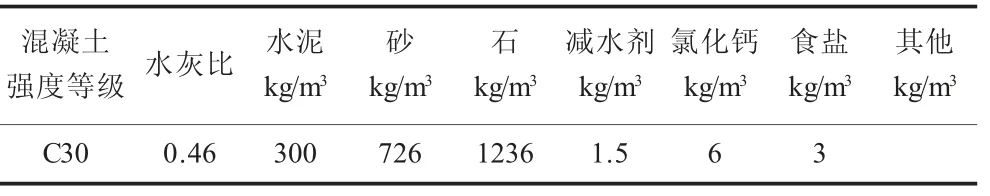

东滩煤矿矿井设计服务年限86年,GB50010-2010《混凝土结构设计规范》中规定,设计使用年限50年的混凝土结构,在二a类环境中最大氯离子含量不超过0.2%,二b类环境中最大氯离子含量不超过0.15%,复合二类混凝土耐久性结构,最大氯离子含量应控制在0.2%以下。东滩煤矿副井基岩段井壁混凝土强度等级为C30,其配方见表1,混凝土中掺入氯化钙2%,食盐1%,氯离子含量达到3%。混凝土掺入的氯化物严重超标。

表1 东滩副井井壁混凝土配方

2.2 粉化腐蚀破坏外因

腐蚀破坏的外因是外部环境(地下水)有侵蚀介质存在,主要是地下水中阴离子SO42-和阳离子Na+含量较高,同时又有一定含量的Ca2+、Mg2+、HCO3-离子,地下水中硫酸盐含量高(见表2),且井壁开始粉化的-440m深度正好对应红层砂岩的顶面。而副井作为主要进风井,年温度变化大,同时冬季温度在0~15℃时间相对较长,部分井壁处于干湿交替环境中,这些因素对地下水腐蚀混凝土起到了一定的催进作用。环境因素主要是通过影响硫酸盐反应的条件或机理来影响混凝土的劣化速度,不同环境造成的混凝土受硫酸盐侵蚀的破坏形态也不完全相同。混凝土硫酸盐腐蚀是一个复杂的物理化学过程,混凝土受硫酸盐侵蚀破坏的实质是环境中的硫酸盐(根)离子渗透进入混凝土内部,与水泥石中一些组分发生化学反应,生成一些难溶的盐类矿物。这些难溶的盐类矿物一方面可形成石膏、钙矾石等膨胀性产物,当膨胀应力达到一定程度时就会造成混凝土开裂、剥落,另一方面也可使硬化水泥石中的CH和C-S-H等组分溶出、分解,导致水泥石强度和粘结性能损失。

表2 副井水质化验结果统计表

3 井壁腐蚀粉化治理主体思路

根据井壁粉化破坏机理研究成果,基本确认东滩煤矿副井-440m以下基岩段地下水中高浓度的离子对混凝土的物理和化学侵蚀是造成副井基岩段井壁粉化腐蚀破坏的主要原因。本次治理也将主要针对离子进行,防治的主题思路是隔绝离子与井壁混凝土的联系,由于离子赋存于井壁的淋水之中,隔绝井壁淋水与井壁的联系是井壁粉化防治的根本途径。

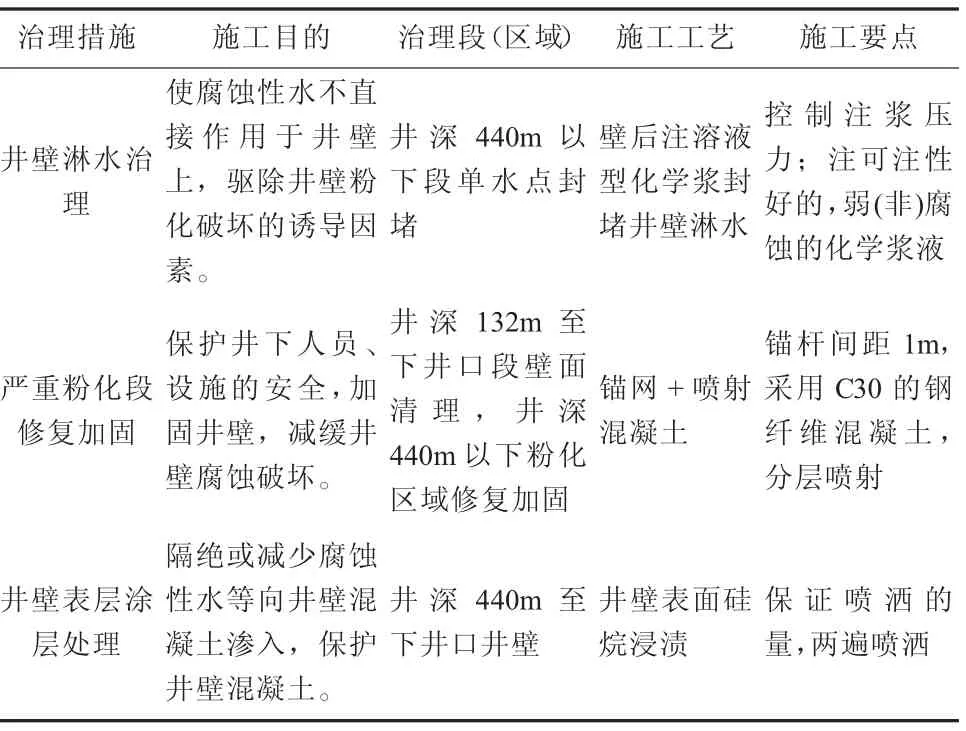

隔绝两者的联系主要有两种途径,一是对井壁出水点进行封堵,使其不直接作用于井壁上,二是对井壁壁面进行处理,使淋水不得渗入井壁混凝土之中。在此基础上辅助采用破裂井壁修复加固及表层处理措施。即针对副井井壁粉化的治理的主题思路为:井壁淋水治理+井壁严重粉化段修复加固+井壁表层涂层处理(见表3)。

表3 副井井壁粉化治理方案设计

4 井壁腐蚀粉化治理情况

4.1 井壁淋水治理

副井井壁-440m以深腐蚀粉化集中段井壁渗漏水点较为分散,采用顶点注浆的方式进行单水点封堵。单水点封堵施工时,在距离水点0.5~1.0m位置向水点过水通道及近水源位置施工2~4个注浆孔。合计封堵水点12个,施工注浆孔35个。

注浆采用可注性及可控性较好的ZK-Ⅲ溶液型高分子化学浆液,合计消耗化学浆液10t。根据副井井壁厚度、强度及腐蚀现状,结合相关井壁注浆经验,井壁注浆终压设计为4.0MPa,注浆过程严格控制注浆压力,没有发生井壁破裂现象。

注浆前副井总渗漏水量约为3.5m3/h,注浆后井壁淋水控制较好,无明显的渗漏点分布,目测井筒总淋水量约为0.2m3/h。

4.2 井壁严重粉化段修复加固

从技术可靠性、施工的难度、工程成本综合考虑,采用了“锚网+喷射混凝土”的方式对井壁严重粉化区域进行修复加固。先清除井壁已经粉化及强度减弱的混凝土,然后在粉化井壁区域安装锚杆、固定钢筋网,最后喷射混凝土,进而完成修复工作。“锚网+喷射混凝土”修复治理针对粉化面积大于0.5m2,粉化最大深度大于5.0cm的区域进行。

锚杆选用规格为Φ20×500的高强螺纹锚杆,配置高强托盘,锚固剂采用K2850树脂锚固剂,锚杆固定采用全锚的方式。采用直径6.5mm的钢筋制备的钢筋网,钢筋的间距设计为100mm。采用C30的钢纤维喷射混凝土。

合计完成井壁修复区域共5个,共施工锚杆63根(Φ20×500mm),钢筋网片21.31m2(Φ6.5mm钢筋焊制而成,钢筋间距100mm),喷浆面积69.25 m2,共用喷浆料7.5吨,修复加固后井壁观感质量较好。

4.3 井壁表层涂层处理

在混凝土表层加上耐腐蚀性强且不透水的保护层,可使混凝土与侵蚀溶液隔离,从而避免了混凝土遭受侵蚀。采用混凝土表面硅烷浸渍法进行处理,此方法是通过其特殊小分子结构,渗入混凝土内部几毫米,并与已水化的水泥发生化学反应,从而在毛细孔壁上形成牢固的憎水屏障,使水分和水分所携带的硫化物等都难以渗入混凝土,大大提高混凝土制品的防水性和综合性能。

本次硅烷浸渍处理对井深440m以下至下井口700m段井壁进行喷洒处理,总跨度260m左右,处理的总面积约为6500m2。对于井壁非粉化区域进行两遍喷洒,井壁粉化区域进行三遍喷洒。共消耗硅烷浸渍剂1.6吨。

5 结 论

1)东滩煤矿副井井深-440m以下基岩段井壁粉化严重,通过相关理论及试验研究,发现井壁粉化的机理分为内因和外因两个方面,内因方面主要是混凝土掺入的氯化物严重超标,外因为井壁淋水中高浓度的离子对混凝土的腐蚀作用。

3)目前副井井壁治理已逾两年时间,水点封堵后无返渗现象,锚网喷修复区域与井壁契合程度依然较好,井壁腐蚀粉化现象明显减弱。东滩煤矿副井治理经验可为类似混凝土腐蚀粉化治理提供借鉴。