大角度旋转综放工作面开采技术研究

2020-10-14魏永启

周 芳,魏永启

(东华建设地矿公司,山东 邹城273500)

0 引言

兖州矿区经过长时间开采,煤炭资源日益减少,如何实现不规则块段的安全高效开采,已成为各矿面临一大难题。本文通过研究大角度综放工作面旋转开采技术,可有效解决工作面大角度旋转带来的设备上窜下滑、支架管理等诸多难题,为类似条件矿井开采提供了有力借鉴。本文以鲍店煤矿7302工作面旋转开采为工程背景,对大角度综放工作面开采技术进行了深入研究,为矿井的安全高效开采奠定了基础。

1 工作面概况

鲍店煤矿7302综放工作面位于矿井七采区北部,是七采区西翼3煤层第一个工作面。北西起工作面切眼,距七采区边界线10m,距5310(N)工作面采空区119~138m;南东至工作面设计停采线,距待掘的七采新回风巷100m;北东紧靠矿井边界保护煤柱线,距兴隆庄3煤采空区50m;南西邻尚未回采的7304工作面。工作面煤层底板标高:-350m~-521m/-435m。

工作面煤层总体趋势为西北高东南低,煤层产状为:走向33°~105°~175°,倾向123°~15°~85°,煤层倾角2°~14°,平均8°。工作面东南部煤层倾向变化较大;工作面中部煤层倾角较大,最大14°。

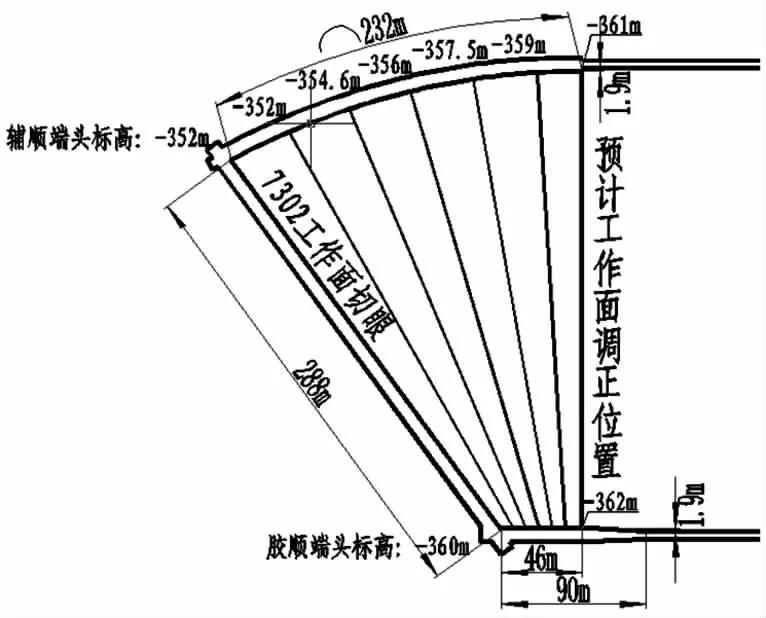

由于七采区西部以“铺子断层”为采区边界,7302工作面切眼附近为不规则区域,按照常规布置,煤炭损失量大。采用“旋转”布置方案比“常规”布置可多回收煤炭资源28.6万t。工作面辅运顺槽超前胶带顺槽168m,旋转旋转弧长累计232m;旋转段两巷高差最大8m,最小1m;切眼与胶带顺槽最大夹角126°。7302工作面旋转开采区域详见图1。

图1 7302工作面旋转开采区域示意图

7302工作面自西北向东南推进,其北顺槽作为工作面辅运顺槽,紧靠矿井边界煤柱线,顺槽内布置移动电站;南顺槽作为工作面胶带顺槽,靠工作面内侧布置胶带输送机,为实体巷道。7302工作面主要回采巷道参数见表1。

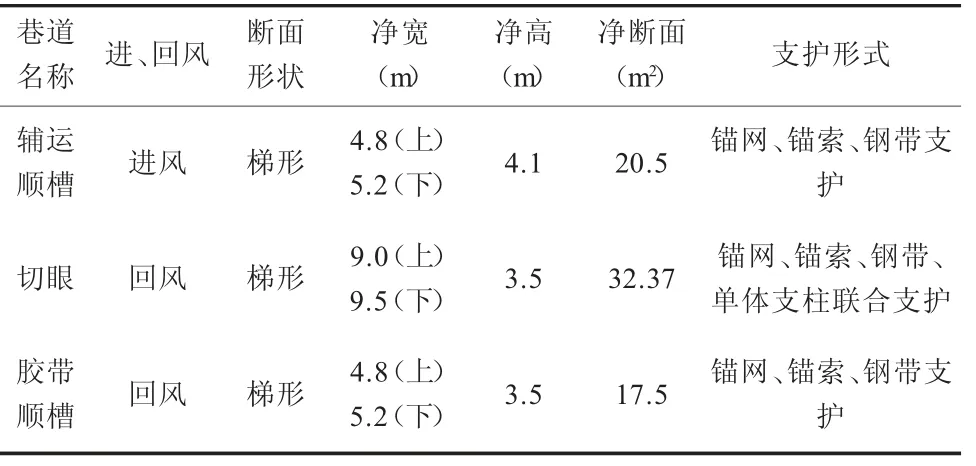

表1 巷道断面参数表

工作面长度288m,推进长度1967m/2135m,面积:590305.6m2。煤厚平均为9.05m,基础储量721.2万t。

2 旋转开采主要制约因素

1)辅运顺槽超前胶带顺槽168m,旋转弧长232m,调面幅度大、工期长,工序复杂。

2)调面期间易造成运输机上窜下滑及咬架、挤架现象。

3)切眼与胶带顺槽夹角126°,胶顺端头形成空顶三角区,加之胶顺侧推进速度慢,顶板维护困难。

4)工作面液压支架受后部运输机牵引限制,调架受阻。

5)刮板运输机与转载机呈126°钝角搭接,卸料口易撒煤,运输机喝循环煤。

3 旋转开采技术

3.1 工艺选择

3.1.1 旋转开采方式

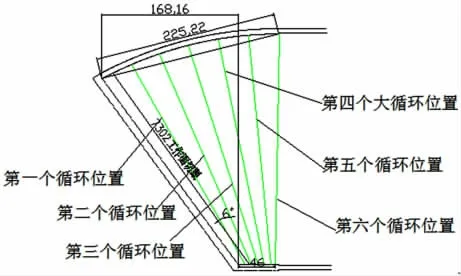

旋转开采阶段工作面长度288m,共有支架165组,旋转开采时机头标高为-360m,机尾标高-352m,机头比机尾低8m。旋转旋转开采,胶带顺槽每进一刀,辅运顺槽进五刀。工作面以半径288m圆做旋转旋转,机尾机头按5:1旋转,此时工作面支架旋转0.6°,支架前梁头向机头方向偏移86mm;辅运顺槽进40m,胶带顺槽进8m,此时工作面支架旋转6度,支架前梁头向机头方向最大偏移860mm;胶带顺槽端推进约46m,辅运顺槽端推进弧长232m,直线长度225m,工作面累计旋转角度为34.8°,共需5.8个循环,此时工作面调正,两巷高差1m,工作面进入正常生产阶段。7302工作面旋转开采过程详见图2。

图2 旋转旋转开采循环进尺示意图

3.1.2 进刀方式

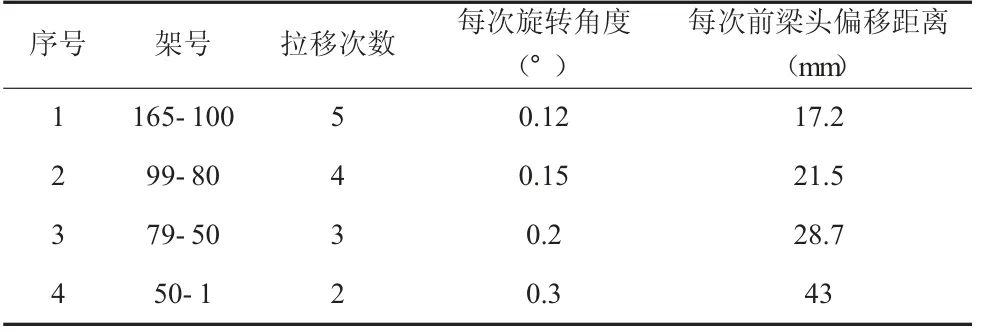

在初期旋转开采期间,为了确保工作面溜子平直,进刀方式为:第一刀进65个支架,煤机返回溜尾;第二刀进115个支架,第三刀进165个支架(机头进0.4m),第四刀进85个支架,第五刀进165个支 架(机 头 进0.4m)。即:165-100#、165-50#、165-1#、165-80#、165-1#。旋转开采期间工作面液压支架旋转角度及偏移距离详见表2。

表2 支架旋转角度及偏移距离

3.2 上窜下滑控制

1)旋转开采初期,机头超前机尾168m,工作面支架导向方位为机尾方向,因工作面面长较长,高差相对较小,机尾侧比机头侧高8m,所以设备自重下滑影响较小,故初始阶段支架给运输机向机尾方向的力,导致运输机向机尾方向窜动。在拉移支架过程中,使用侧护板和底调千斤顶调整支架,防止挤架。

2)设备安装时,为了防止机尾过长以及保证前后部与转载机的正常搭接,需要在前后部运输机两侧均安装安装875mm调节槽。同时为了防止因旋转开采造成工作面内支架挤架,在工作面安装时保证支架与运输机的角度控制在90°。

3)生产过程中,工作面内支架旋转,支架会出现挤架现象,在拉移支架过程中,按照从机尾向机头的次序拉移支架,在拉移支架过程中,使用侧护板和底调千斤顶调整支架,防止挤架,同时保证支架前立柱偏差控制在50mm以内。

4)旋转开采时,由于多进机尾和人工对支架进行调向,需定好中线对运输机运动趋势进行观测分析,当运输机位移量大于0.5m时,则必须采取人工对运输机窜动进行干预,采用单体支柱或底调千斤顶等方式调整运输机和支架的位置。

3.3 工作面及端头支护

1)旋转开采过程中,受铺子断层影响,工作面内可能出现顶板破碎等情况,在旋转开采过程中需要加强工作面内顶板管理,根据实际情况及时上网、上料维护顶板。

2)支架旋转后,机尾区域支架向机头移动,机尾区域支护强度明显降低,届时机尾端头区域使用单体支护配合工字钢加强对机尾区域的支护,并对巷道区域采取加密锚索的方式加强顶板支护强度。

3)切眼与胶带顺槽夹角126°,胶顺端头形成空顶三角区,且机头支架频繁小步距移动,反复支撑顶板,对顶板维护不利;提前在正巷施工加密锚索,加强对顶板的支护强度。同时在生产过程中,在机头段支架处采用联网、上料等方式加强对顶板的维护。端头三角空顶区采用下抬棚的方式维护顶板。

3.4 后部运输机整体拉移

7302工作面前期旋转开采,机尾高于机头8m,加上后部运输机为软连接,如果生产期间出现后部运输机整体往机头移动的情况,则必须采取措施整体往机尾方向移动后部运输机,经研究决定采用ZF12000支架拉后部千斤顶整体拉移运输机,将千斤顶一端固定在支架尾梁上一端固定在溜槽拉移座上,通过同时供液实现运输机整体移动的目的,现计算需用千斤顶个数如下:

X=(G.μ+G.sina)/(F.cosb)

=4192.4204×(0.35+8/288)/(207×cos30)

=11

式中:G为后部运输机总重量:G=(机头+机尾+过渡槽 +中间槽 +回煤槽)×9.8=(17127kg+17127kg+2×5838kg+156×1895kg+156×545kg)×9.8=4192.4204kN ;μ为摩擦系数,取0.35;a为后部运输机角度,sina=8/288;F为拉后部千斤顶拉力;b为拉后部千斤顶与底板夹角,取30°

经计算,整体移动后部运输机需用11个拉后部千斤顶。

3.5 旋转段巷道刷宽

支架在旋转开采一个循环时,支架前梁头向机头摆动860mm,整个旋转部分推完需要5.8个循环,则设备整体最大下滑量为860×5.8=4.988m,约为5m,综合考虑胶带顺槽巷道设备布置情况,巷道宽度计算如下:B=转载机小支架宽度+人行道宽度+支架整体下滑量=2.8+0.8+5=8.6m。考虑到转载机头与皮带搭接问题,为确保转载机头出煤角度合理,决定将转载机道范围内巷道进行两边刷宽,每边刷宽1.9m,长度90m。辅运顺槽侧巷道进行两边刷宽,每边刷宽1.9m,长度232m。

3.6 卸料口搭接

生产初期刮板运输机与转载机呈126°钝角搭接,卸料口易撒煤,运输机喝循环煤。随着工作面推进刮板运输机与转载机搭接角度按照每一个大循环6°递减。前部运输机受电机空间影响,刮板运输机卸料口与转载机搭接不合理,因此将前机头抬高0.5m,增加卸料距离,以满足生产需要。

3.7 支架设计优化

考虑旋转开采期间,易造成机头段支架挤架、咬架,在工作面液压支架设计进行了如下优化:

1)支架具备底调千斤顶和顶梁、掩护梁分体式侧护板功能,来动态调整支架间距,避免挤架影响生产、损坏设备。

2)考虑到机尾进五刀机头进一刀,侧护板活动侧在机头侧,底调千斤顶伸出方向为机头侧。

3)考虑到调整支架状态时主要是调支架前端方向,因此要求底调千斤顶安装在后立柱往前的底座箱范围内。

4 主要结论

实践证明,通过优化工作面巷道设计、设备配套及生产工艺,强化现场施工管理,鲍店煤矿7302综放工作面顺利完成36°大角度旋转开采,多回收煤炭资源28.6万t,取得了良好的社会和经济效益。