提升采煤机截割滚筒截齿受力均衡性的优化研究

2020-10-14曹琼

曹 琼

(霍州煤电集团辛置煤矿,山西 霍州031412)

0 引言

矿井提升机截割滚筒是采煤过程中关键的设备,据相关资料查阅可知,截割滚筒作业消耗的功耗可以达到整个采煤作业的90%左右。因此,截割滚筒割煤的工作效率对煤矿企业的生产效率以及经济性有着较大的影响。截割滚筒截齿是直接接触煤炭,利用其自身强度及结构进行掘进开采的关键构件[1]。在实际生产工程中发现滚筒截齿在受到煤炭物料切割阻力的工况下,其结构受力不均匀,产生了磨损、断裂、裂痕等破坏形式,各种形式的破坏常常集中于某几个截齿[2]。上述现象说明截齿在切割煤炭作业过程中受力不均匀,没有充分发挥每个截齿的工作性能,对开采煤层的工作效率造成的影响,提高了无用工作过程在整个工作中所占的比例。根据实际工况建立起仿真模型,以降低受力载荷波动为优化目标,降低各个截齿的受力载荷数值的差异率,达到截齿受力均衡性的目标,使整个采煤机的工作过程更加的平稳高效[3]。

1 采煤机滚筒结构分析

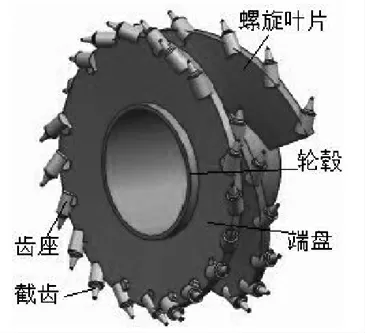

滚筒式采煤机以螺旋运动形式通过滚筒机构可以实现切割煤炭和传送煤炭,最终实现落煤的采煤机械。通过一定运转速度的旋转,按照一定的角度切入矿井的侧壁,被割落下的煤炭将落入至螺旋叶片,然后被推入工作面的刮板运输机当中。滚筒式的采煤机可按各种类型进行分类,可按结构机构进行分类、按适用煤层厚度进行分类、按电机布置方法进行分类、按机身设置方式进行分类、按牵引控制方式进行分类等[4]。每种类型的滚筒采煤机均可分为截割部分、牵引部分、电器部分及辅助装置组成,滚筒采煤机的滚筒结构部分如图1所示。

图1 采煤机滚筒结构示意图

2 采煤机滚筒结构建模

2.1 三维模型

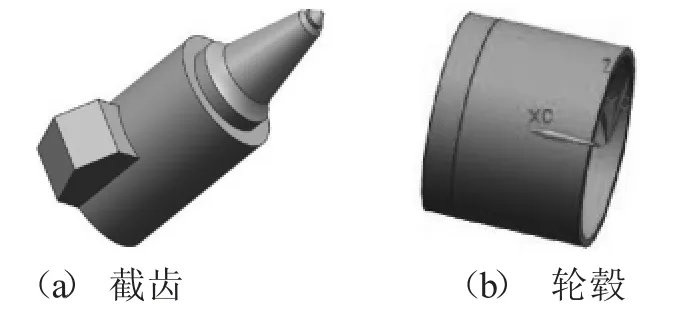

由于采煤机结构部分有多种零部件组成,包括滚筒、挡板等结构,但是最重要的关键结构为滚筒,它由螺旋叶片、端盘、截齿、齿座和轮毂等部件组成。以上部件的组成才带动了整个采煤机滚筒装置的运转,但本文研究内容为截齿受力平衡研究,因此忽略其他传动部件,以最重要的滚筒结构为研究对象,将一些零散部件进行消除并合理配送至滚筒三维模型中[5],通过UG建模软件对截割滚筒结构进行建模,如图2所示为截止结构和轮毂模型的建立。

图2 截齿及轮毂结构示意图

此外还应建立截割滚筒螺旋叶片以及端盘三维模型图使其组成一个完整的结构,上述结构均采用1:1的比例进行建模。

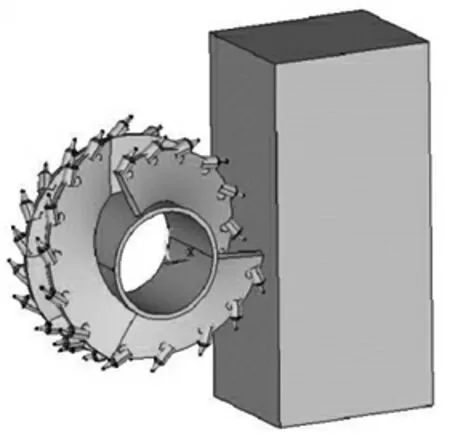

完成截割滚筒结构的建模后,应对地下煤矿环境进行模拟,由于地下煤矿实体为无限大结构,建立无限大模型将不切实际。因此设置煤矿侧壁表面为无反射边际[6],提高模拟煤矿实体的精确性,并将已建立的截割滚筒模型与煤矿模型进行组合,如图3所示.

图3 滚筒和煤壁的三维模型

2.2 仿真模型

利用UG软件和LS-DYNA软件的通讯接口,在LS-DYNA软件中划分单元网格,并对每一个网格单元的类型进行定义,最重要的为确保仿真结果的真实性应对材料模型进行准确的定义。为表现出煤矿在截齿作用下的破碎效果,应在仿真软件中对是失效参数进行设置。

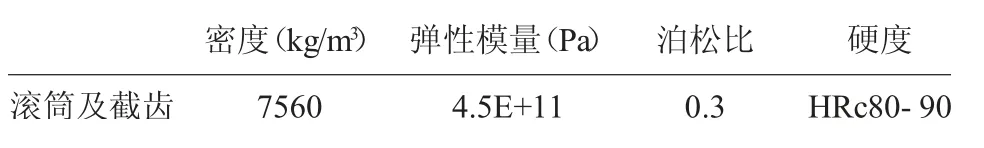

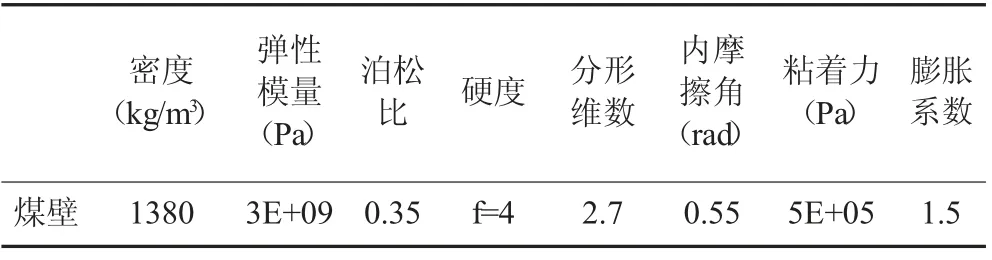

滚筒、煤壁的网格单元分别采用SOLID168、SOLID164单元,将每一层定义为各项异性非均匀布置的物质,控制煤块单元的长度为30mm。并根据实际情况对滚筒结构的金属材料进行,具体材料参数如表1、表2所示。

表1 滚筒及截齿的材料参数

表2 煤壁的材料参数

2.3 仿真工况参数

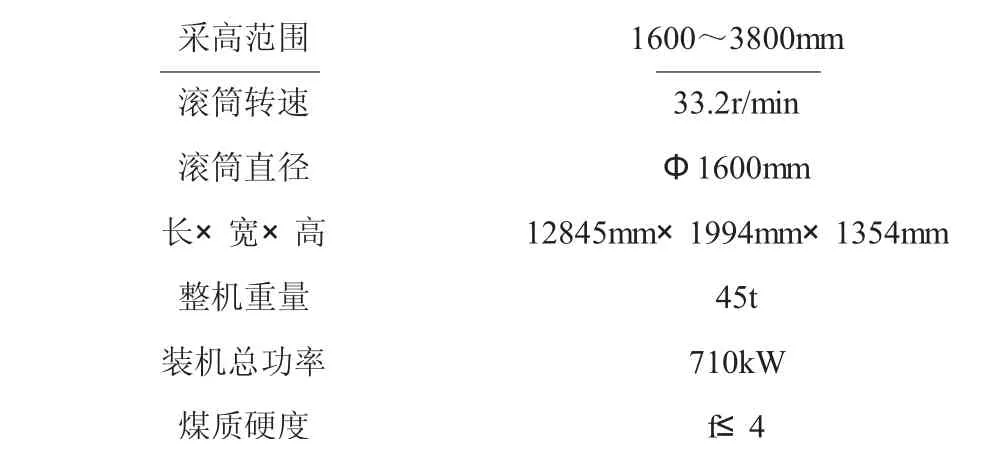

根据现场实际应用的三一重工MG300/710-WD采煤机型号的性能参数作为本次仿真的参数设置条件,对截割滚筒结构施加相应的力矩作用使其按照一定的转速进行旋转切入煤层进行切割,具体工况参数如表3所示。

表3 工况参数表

3 仿真结果分析

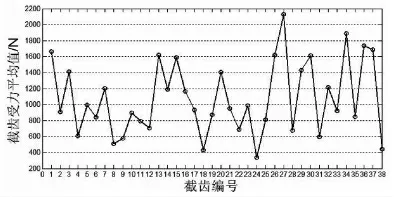

完成上述设置之后,LS-DYNA软件将输出k文件进行运算求解,如图4所示为截割滚筒在转动过程中切割煤层的示意图,共计有38个截齿参与到本次切割仿真过程当中,当煤层应力值超过极限值的时候就会出现破碎脱落的现象,整个仿真过程的时间设置为6.25s,每个5ms对38个截齿进行相应数值的提取,并生成每个截齿的平均合力值。

仿真结果显示38个截齿的受力情况很不均匀,出现了较大的波动,其中15号截止的受力最大,为61518.4N,12号截止的受力最小,为1888.2N。由此可知各个截齿的平均合力差异较大,详细数据统计如图5所示。38个截尺的平均值波动达到了接近1800N,最小为3862N,最大为2190N,波动范围较大,不利于发挥每一个截齿的工作性能。

图4 滚筒截割煤壁过程示意图

图5 截齿受力平均值

4 优化后结果分析

通过MATLAB数值分析软件的优化模块,对于截割滚筒结构的相关参数进行优选,以载荷波动系数为优化目标函数,通过软件分析得出结论,应优化平均截线距、螺旋升角、平均截距三个滚筒结构的相关参数,优化后数值显示,平均截线距应为31.2mm、螺旋升角应为19.2°、平均截距为248mm,相比与原有数值分别提高了11.78%、3.92%、5.16%。

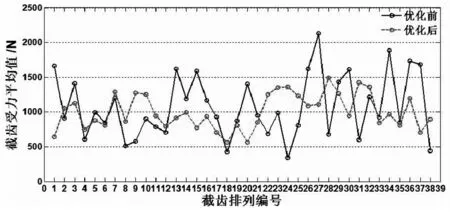

将上述优化参数重新建立仿真模型,并按照同样的边界条件和参数进行仿真数值计算,截取38个截齿平均合力数值绘制曲线与原有结构的曲线图进行对照比较,如图6所示。

图6 优化前后截齿受力平均值

由图6可知,优化后滚筒结构截齿所受的载荷作用力更加的均匀,波动范围更小。38个截齿的平均合力均分布于500~1500N之间,经统计分析,优化前结构各个截齿的平均合力值为1178.3N,优化后的数值为915.4N,变化率为-14.99%。38个的合力差异系数由优化前的0.423减小为0.244,数值变化率为-41.9%,数值下降变化明显。每一个截齿的受力分布状况得到了良好的改善,经现场对截齿工作状态的分析可知各个截齿的磨损受损状况较为一致,试验结果表明结构优化设计合理,提升了提升机滚筒结构的工作性能及使用寿命。

5 结 语

矿井煤层地质结构复杂,提升机截割滚筒装置的截齿构件在切割煤层的时候受到各种形式的载荷作用力。如滚筒结构的设计不合理,就会造成每个截齿受力不均,造成每一个截齿的磨损程度不一致,在每一次切削过程中就会降低生产效率,还会对整体结构产生振动破坏效应,影响正常的开采作业。通过有限元仿真技术提取了38个截齿的平均合力数值,在现有结构截齿受力不均衡的条件下,提出以载荷波动系数为优化目标,通过优化平均截线距、螺旋升角、平均截距目标值,找到三个目标值的最优组合,通过优化滚筒结构,达到使截齿受力更加均匀的目的。仿真结果显示优化后结构使截齿各个齿的受力平衡性得到了良好的改善,从而解决了在实际作业过程中滚筒结构振动较为严重的问题,提高了采煤机开采作业的效率,对煤矿企业的经济价值产出有积极的作用。