底鼓综合治理方案设计及应用浅析

2020-10-14李伟

李 伟

(山西霍宝干河煤矿有限公司,山西 临汾 041602)

1 工程概况

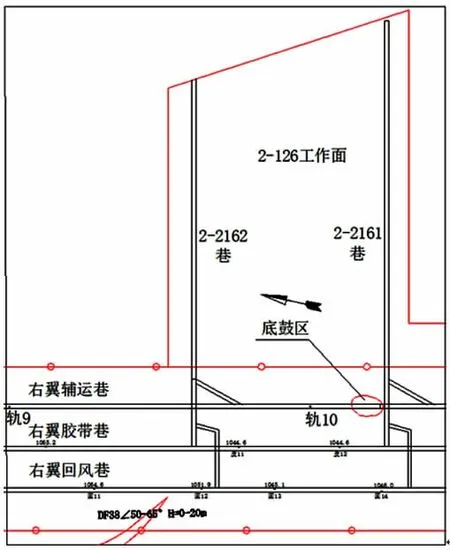

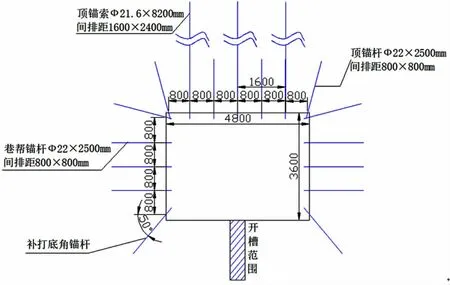

干河煤矿右翼辅运巷承担该矿井田内+80水平一采区煤炭的运输任务。右翼辅运巷所处2#煤层均厚3.75m,净宽4.8m、净高3.6m。煤层无伪顶,直接顶为平均厚度2.45m的细粒砂岩,老顶为平均厚度4.8m的K8中粒砂岩,直接底为平均厚度2.9m的炭质泥岩,老底为平均厚度3.1m的K7中粒砂岩。右翼辅运巷支护采用锚网(杆)、锚索+锚梁联合支护,顶部每排为7根Φ22×2500mm高强螺纹钢锚杆间排距为800×800mm,配合7孔4.8m锚梁支护;顶锚索为“三·三”布置,采用Φ21.6×8200mm钢绞线制作,间排距为1600×2400mm,两帮每排4根Φ22×2500mm高强螺纹钢锚杆,间排距为800mm;网选用菱形网,顶网规格为5600×1000mm,帮网规格为3200×1000mm。目前右翼辅运轨10点前约28m处底鼓严重,如图1所示,该处地面硬化层开裂,底鼓最严重处巷净高由3.6m缩小至2.6m,起底工程量较大。

2 底鼓原因及破坏类型分析

图1 右翼辅运巷底鼓区域示意图

2.1 底鼓原因分析

经现场调查,目前右翼辅运巷轨10点前约28m处约10m范围内平均底鼓量约0.8m,底板整体向上运动致使硬化层开裂,但顶板及两帮的变形程度较小,认为其成因主要为以下几点:

1)地应力较大,该矿一采区右翼埋深超过300m,在轨10处进行地应力实测,结果显示该处的垂直主应力为11.30MPa、最大水平主应力为15.21MPa、最小主应力为8.4MPa,其中水平应力为北偏东80°几乎与右翼辅运巷垂直,因此对巷道围岩应力分布会造成较大影响,底鼓区西北侧约100m存在落差0~20m的DF38断层,对其有一定影响;

2)右翼辅运巷设计支护参数仅对巷帮和顶板进行支护,底板未进行支护,底板会由于应力集中出现鼓起、变形;

3)采动影响大,右翼辅运巷轨10东侧正在进行2-126综采工作面回采作业,采动产生的超前支承压力可能会传到至右翼辅运巷轨10附近,造成该处底鼓。

2.2 底鼓破坏类型

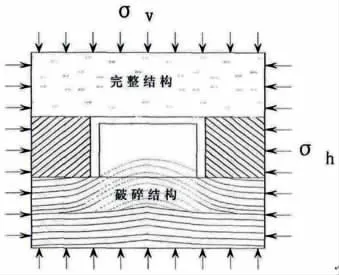

巷道开挖后为两向应力状态,破坏了未开挖时原岩应力下平衡的三轴应力状态,使得底板岩层在应力持续作用下向巷道内的无应力区变形,底板浅部应力得到释放后进入塑性状态,应力向围岩深部转移寻找新的承载结构;但是底板围岩浅部的应力释放后,该部分岩层仅能在自身黏结力的作用下保持稳定,二次扰动会加剧底板浅部围岩的破坏程度,使底板岩层裂隙在扰动及应力作用下向深部进一步拓展,扩大底板破坏深度及范围[1]。

通过上文底鼓原因分析可知,该处右翼辅运巷由于高应力、底板无支护的状态,在受到2-126工作面采动影响及水平应力作用高于底板浅部岩层的极限承载能力时,底板浅部岩层骨架破碎、进一步膨胀变形。由于巷道未对底板进行支护,则一部分垂直应力会传递至底板与底板岩层存在的水平应力相交,而传递至底板的部分垂直应力小于水平应力,则底板岩层会在巷道底板中部产生挤压流动性底鼓,如图2所示。

图2 挤压流动性底鼓示意图

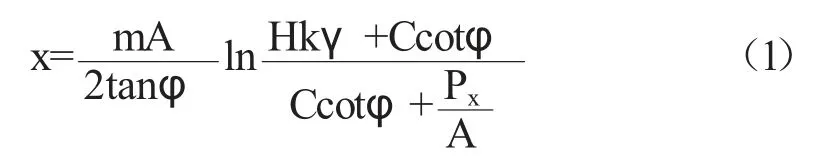

2.3 底板破坏深度计算

巷道底板破坏深度与巷道埋深、围岩岩性、支护形式、断面形状及围岩塑性区宽度有关。通过式1可以计算出围岩塑性区宽度x,式2可以计算得到塑性滑移线场理论下底板破坏深度h[2],为底鼓治理提供依据。

其中:k为应力集中系数,取2;Px为巷道所受支护阻力,取0.15MPa;γ为覆岩平均容重,取24kN/m3;A为右翼辅运巷侧压系数,取0.35;C为右翼辅运巷煤层界面粘聚力,取0.6MPa;m为该巷道高度,取3.6m;H为右翼辅运巷埋深,取350m;φ为右翼辅运巷煤层界面摩擦角,取28°。计算得到右翼辅运巷围岩塑性区宽度为1.13m。

其中:x为塑性区宽度,取1.13m,经计算该巷道底板破化深度h为2.35m。

3 底鼓综合治理措施及应用效果

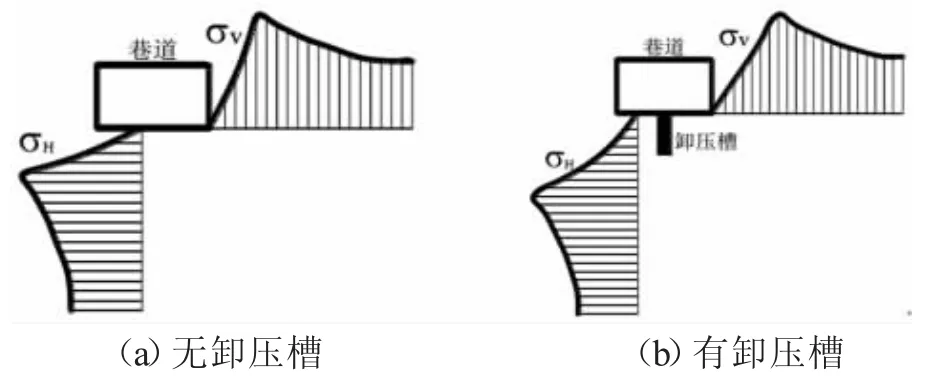

3.1 底板卸压槽参数设计

巷道底板卸压槽卸压原理如图3所示,巷道底板无卸压槽卸压时,巷道两帮及底板距表面一定深度处存在较高的垂直应力及水平应力,而底板切槽使围岩浅部的应力得到释放,并提供了底板变形的空间,围岩内部应力峰值区域向围岩深部转移,降低了巷道所受应力,减小围岩的变形破坏[3]。

图3 卸压槽转移围岩应力示意图

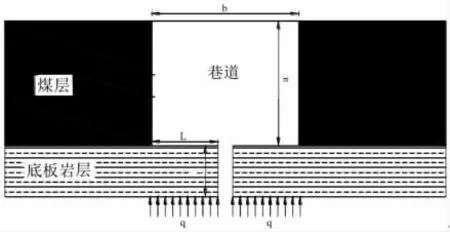

底板开槽卸压时底板受力情况如图4所示,完整的底板岩层被卸压槽切断后,成为左右对称的短悬臂梁结构,并且开槽范围内的底板岩层会在下部岩层向上的作用力下向上产生挠曲变形。现对图4中底板左侧的短悬臂梁进行分析得到开槽的合适参数,忽略开槽范围内短悬臂梁的自重,图中L为底板短悬臂梁的长度;q为底板短悬臂梁所受深部岩层产生的均布力;t为切槽深度。

图4 底板开槽卸压时底板受力情况示意图

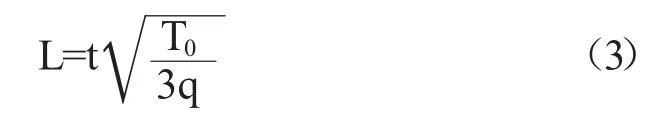

根据悬臂梁理论及其破坏准则,均布力q作用下底板短悬臂梁破断时满足式(3):

式中:L为底板短悬臂梁的最大长度,m;q为底板短悬臂梁所受深部岩层产生的均布力,取1.1MPa;t为切槽深度,m;T0为被切割底板岩层的单轴抗拉强度,取2.3MPa。巷道底板切槽宽度增大可为底板变形提供充裕的变形空间,从而减小巷道底板的鼓起量,但是当切槽过大时,会破坏围岩的稳定性,使顶板下沉量及两帮移近量逐渐增大,借鉴其他矿井类似工况下的底板开槽卸压作业情况,确定开槽宽度为500mm,而右翼辅运巷净宽4.8m,则当底板切槽深度t=2m时,底板短悬臂梁会发生破断的长度L=2.3m,而底板短悬臂梁的实际长度仅为2.15m,故切槽宽度500mm,深度2m可保证底板短悬臂梁不发生整体破断的现象。

3.2 底角锚杆参数设计

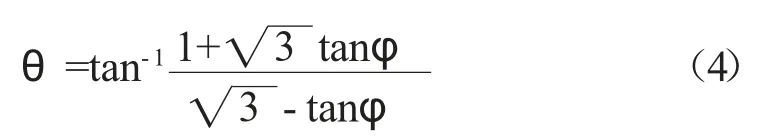

在底鼓范围内补打底角锚杆来控制底鼓变形,底角锚杆穿过煤岩接触面,通过式4[4]可以计算出底角锚杆处于屈服状态时合理的安装角度:

式中:φ为底板岩层的内摩擦角,取20°,通过计算得到所需补打的控制底板鼓起的穿煤岩接触面锚杆的合理安装角度为50°。即巷道两帮各需补打一根距底板200mm、与水平方向夹角为50°的Φ22×2500mm高强螺纹钢锚杆,加固后的断面图如图5所示。

3.3 现场应用及效果分析

现场应用上述底板开槽参数进行开槽作业,待开槽作业完成并逐渐稳定后,进行底板穿煤岩接触面锚杆的补打作业,底鼓综合治理方案如图5所示。

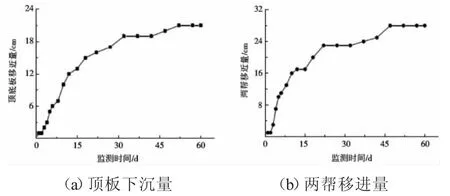

在底鼓治理段布置围岩变形监测测站,记录底鼓控制情况,图6为底鼓综合治理措施应用后60天内的围岩变形统计结果。

图5 底鼓综合治理措施示意图

图6 底鼓综合治理措施应用后围岩变形监测结果

观察图6发现:在底鼓较严重的区域应用上述的底板开槽和补打底角锚杆的综合治理措施后,该区域在措施应用后15天内围岩变形比较快,第15天时两帮移进量约17cm、顶底板移近量仅为13.5cm,之后的变形量在第40天后逐渐稳定,顶底板移近量仅为19.5cm,较未应用底鼓治理措施时1m的顶底板移近量下降80.5%,且未发生二次底鼓,说明底鼓综合治理措施效果显著。

4 结论

本文通过现场调研及理论计算的方法确定出干河煤矿右翼辅运巷轨10点前约28m处所产生的底鼓为挤压流动性底鼓,并计算得到底板破坏深度为2.35m。结合现场情况及支护参数设计并应用切槽宽度500mm,深度2m的底板开槽措施和补打排距800mm、距底板200mm、与水平方向夹角为50°的底角穿煤岩接触面锚杆的底鼓综合治理措施,措施应用后较未应用底鼓治理措施时1m的顶底板移近量下降80.5%,且未发生二次底鼓,底鼓综合治理效果较好。