晶鑫煤业3133工作面覆岩隔离注浆充填技术研究

2020-10-14张少山

张少山

(山西阳城阳泰集团晶鑫煤业股份有限公司,山西 晋城 048100)

1 工程概况

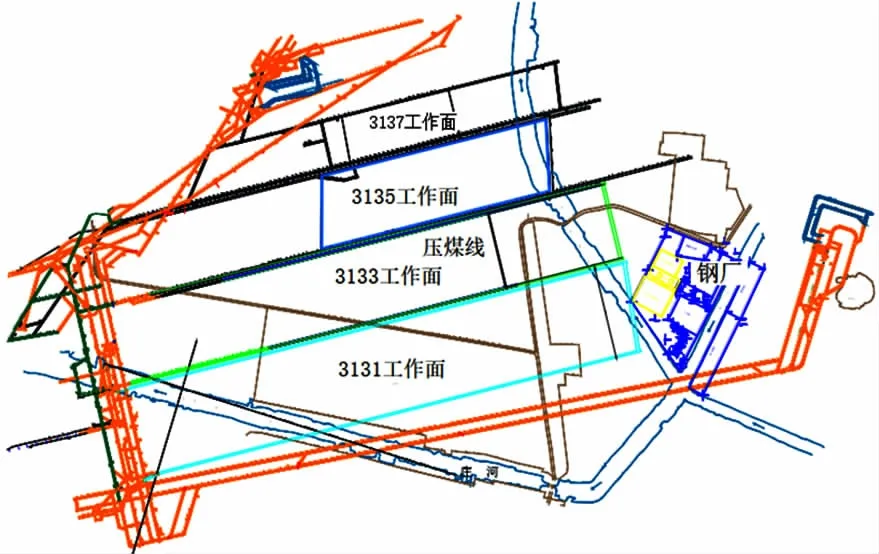

山西阳城阳泰集团晶鑫煤业股份有限公司位于山西省阳城县凤城镇卧庄村,现阶段进行3#煤层的采掘工作,煤层厚度(最大-最小/平均)4.80~2.47/3.65m,煤层倾角(最大-最小/平均)3~0/2°,煤层硬度f=4,煤层节理(发育程度)不发育,煤层多为黑、灰黑色,条痕呈灰黑色具强玻璃光泽,节理和内生裂隙发育,结构均匀,性脆易碎,即将进行回采的3133工作面地面标高为+681~710m,井下标高+587~596m,井下相对位置:东侧为实体煤,南部为3131工作面(正在回采),西侧为三采区运输大巷,北部为规划的3135工作面(未掘),该工作面地质构造相对简单,无断层、陷落柱、褶曲、裂隙、火成岩浸入等,煤层赋存比较稳定,属简单稳定近水平煤层。地层走向变化不大,对采掘影响不大。3313工作面开切眼侧被地面一座钢厂所覆盖,详情如图1所示,受影响储量为112.5万t,而参考3131工作面开采期间地面沉陷特征,预计3133工作面回采将引起地面下沉量达到2.5m以上,为开采钢厂下方的煤体,需采取适当的治理措施。

图1 3133工作面井上下对照图

2 地面构筑物下覆岩隔离注浆充填开采技术原理

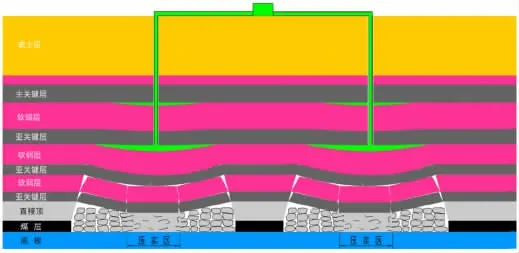

晶鑫煤业3133工作面采用全部垮落法管理顶板工艺进行开采,将引起地面严重沉陷,影响地面钢厂等构筑物,传统的注浆开采工艺仅能减缓地面的沉陷,但并不能从根本上控制地面的下沉,对于此类问题目前最新的解决方法为覆岩隔离注浆充填开采技术,该技术是在传统的充填开采和条带开采的基础上提出的,其原理如图2所示,采煤工作面回采后,采空区中部将形成重新压实区,通过注浆对采空中部上覆岩层进行加固,利用关键层的承载特性使采空区中部上覆岩层具有良好的支撑能力,在区段煤柱的共同支撑作用下控制地表的沉陷。

图2 覆岩隔离注浆充填示意图

3 3133工作面覆岩隔离注浆充填方案设计

3.1 注浆层位分析

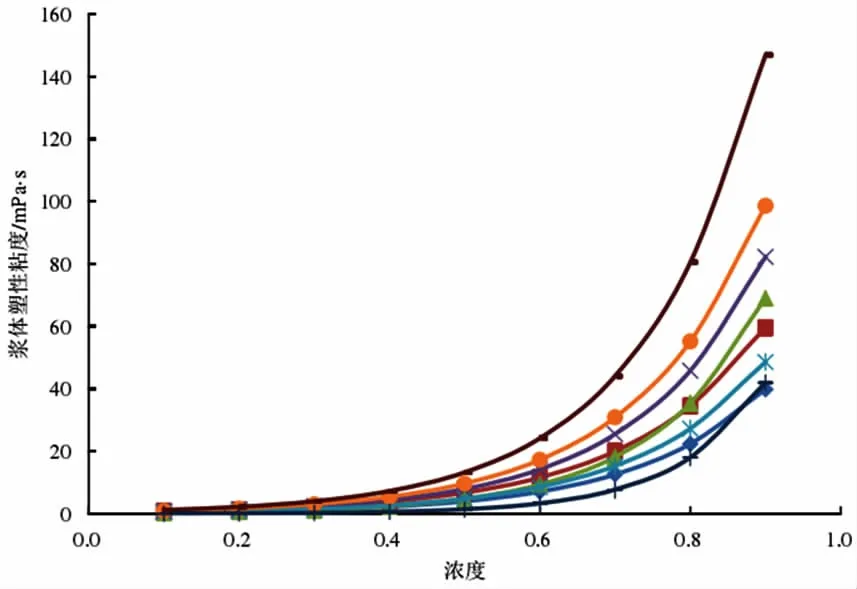

根据覆岩隔离注浆充填开采技术原理可知,高压浆液主要注入对象为采空区上覆岩层“弯曲下沉带”范围内的关键层下方,因此首先需要对3133工作面上覆岩层的关键层进行判别,关键层的显著特点为具有良好的承载性能,关键层更为坚硬,关键层下沉时其上覆岩层将与其同步下沉,关键层发生破断时,上覆岩层将同步破断,关键层不会对其下部岩层产生载荷,假设第1层岩层为关键层,该关键层控制n层岩层,若第n+1层岩层为关键层,则必然有qn+1<qn,qx为第x层岩层对关键层施加的载荷,其计算公式(1):

式中:Ei、γi、hi分别表示岩层的弹性模量、容重、厚度,将各个岩层的相关参数代入式(1),并通过qn+1<qn进行判别,最终确定3133工作面覆岩关键层:第一层距煤层顶面12m,第二层距煤层顶面46m,第三层距煤层顶面68m。3133工作面采高为3.65m,采空区导水裂隙带发育高度为11倍的采高,则可知导水裂隙带发育高度约为40.15m,为防止浆液通过导水裂隙带渗流至采空区,发生跑浆现象,注浆层位与导水裂隙带间需多留设20m厚的保护岩层,所以注浆层位应距煤层顶面60.15m以上,第三层关键层距煤层顶面68m,满足要求,因此将注浆层位设置在距煤层顶面68m作用的第三层关键层下方。

3.2 确定注浆材料及浓度

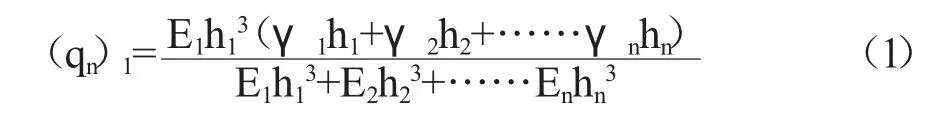

覆岩隔离注浆充填技术主要原理为浆液充填关键层与下方岩层间的空间,高压浆液在封闭空间充满后即可支撑上部岩层、压实下部岩层,因此充填浆液并不需要很强的物理力学特性,具备以下特点即可:①具有良好的流动性;②浆液塑性粘度增长缓慢,浆液不会迅速凝固导致堵管等问题;③材料广泛、廉价;④浆液泌水后收缩量小;⑤浆液无毒、无污染。综合以上特点,决定采用粉煤灰作为3133工作面覆岩隔离注浆材料。塑性粘度对于浆液的流动性、凝固时间、充填效果具有显著影响,因此可根据不同浓度浆液塑性粘度的变化来确定合理的浆液浓度,参考相关的研究成果,8种粉煤灰浆液的塑性粘度随其浓度的变化规律如图3所示,当浆液浓度小于0.6时,塑性粘度增长缓慢,浓度大于0.7时,塑性粘度迅速增大,因此通常浆液浓度应选择在0.6~0.7之间,考虑到3313工作面存在较多断层,浆液较低时存在较大的跑浆风险,因此设计浆液浓度为0.7。

图3 不同浓度条件下浆液塑性粘度变化

3.3 地面钻孔位置

晶鑫煤业3133工作面开切眼附近煤体被地面钢厂压覆,属于工作面部分压煤,不需要对整个工作面覆岩进行充填,仅需对可能影响地面构筑物的区域进行充填,所以3313工作面仅需对工作面切眼及压煤线之间的区域进行充填。注浆钻孔的布置方式可分为单孔、双孔两种,单孔布置具有工程量少、成本低等优势,但是容易发生堵孔导致设计的填充区域无法注实,充填效果无法保证。双孔注浆的优势在于,当一个注浆孔出现堵孔现象后,可通过同组第二个钻孔继续注浆,使注浆效果更有保证,因此确定采用双孔注浆工艺。参考类似地质条件下的成功应用经验[2-3],确定注浆压力为8MPa,注浆钻孔的扩散半径与注浆压力、注浆时机、浆液浓度等因素密切相关,准确的确定浆液的扩散半径较困难,通过工程类比设计3133工作面采用五组注浆钻孔,每组两个钻孔间距20~40m,组与组间间距100~200m,钻孔布置详情如图4所示。

图4 注浆钻孔布置示意图

4 应用效果模拟分析

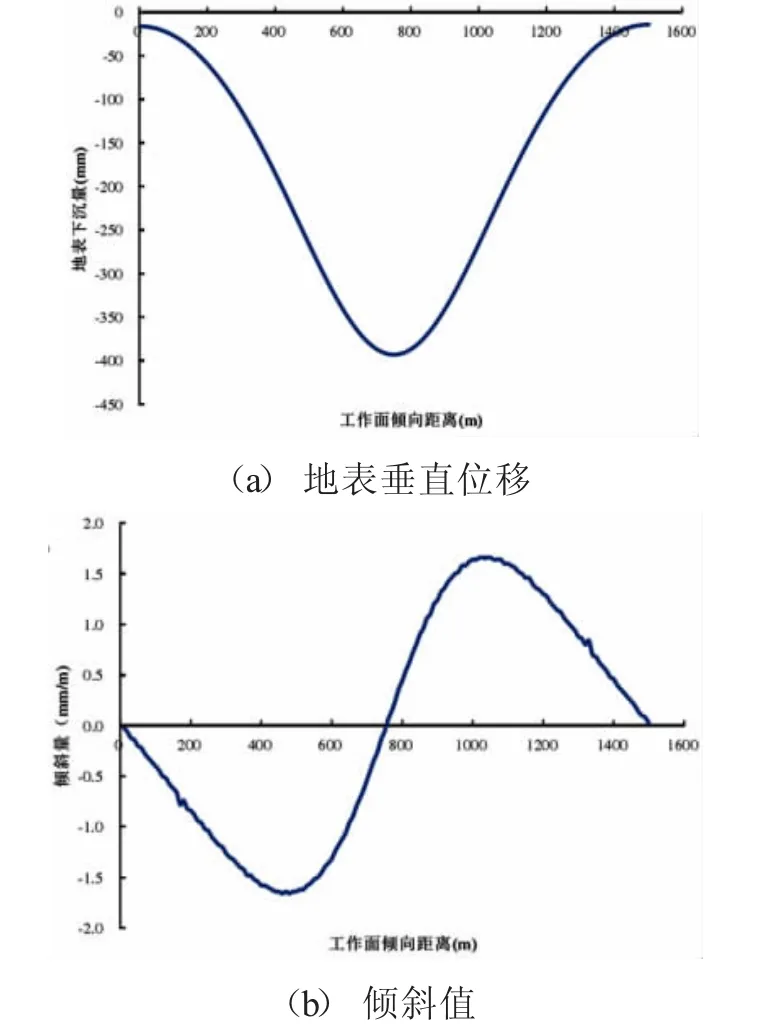

根据晶鑫煤业3133工作面附近钻孔柱状图及各个岩层的参数,采用Udec模拟软件建立相应的数值模型[4],模型宽度为1500m,高度为180m,模型X轴方向为工作面长度方向,Y轴方向为竖直方向,3133工作面长度为160m,采高为3.65m,上覆岩层总厚度为110m,其中松散层厚度为30m,共三层关键层,注浆钻孔布置在工作面中部,煤层和岩层本构模型采用摩尔--库伦模型,模式方案:将煤层一次挖出,采用pfix命令对第三层关键层下方进行注浆,向离层区域施加压力模拟浆液充填,煤层开挖和浆液充填同时进行,在模型顶面布置测线监测地面的位移情况,整理得到图5所示结果。

图5 3133工作面开采后地面沉降量变化规律

根据图5所示结果可以看出,晶鑫煤业3133工作面采用覆岩隔离注浆充填开采后,引起地面以工作面中部为中心对称下沉,地面最大沉降量为391mm,最大倾斜值为±1.7mm/m,地面沉降量较小,根据建(构)筑物损坏等级划分标准,地表变形的倾斜值i≤3.0mm/m,损坏分类为极轻微损坏,建筑物处于I级的损坏等级,地面构筑物处理方式为不修,地面构筑物基本不会发生损坏。综上可知,采用覆岩隔离注浆充填技术能够有效避免3133工作面开采影响地面钢厂的稳定,解放压煤量112.5万t,在开采的同时保护钢厂。

5 结论

参照晶鑫煤业3131工作面开采地面沉降特征,预计3133工作面采用传统的回采工艺将影响地面钢厂的稳定性,因此提出采用覆岩隔离注浆充填技术来控制地表的下沉,根据覆岩隔离注浆充填开采技术原理确定注浆层位,通过分析计算确定注浆位置为距离煤层顶面68m的第三层关键层下方,选择粉煤灰作为注浆材料,确定合理浆液浓度为0.7,设计双孔注浆工艺,确定注浆钻孔的布置间距和注浆压力,通过数值模拟研究考察方案的可行性,3133工作面采用覆岩隔离注浆充填技术回采后,地面最大沉降量为391mm,建筑物处于I级的损坏等级,损坏分类为极轻微损坏,在开采的同时保护了地面钢厂。